Глава 7. автоматизация насосных станций

7.1. Основные схемы автоматизации

7.1. Основные схемы автоматизации

Насосные станции по оборудованию и протекающим в них технологическим процессам сравнительно легко поддаются автоматизации. Процессы, связанные с пуском, остановом и контролем за состоянием насосно-силового оборудования, осуществляются в строго установленной последовательности автоматически, без непосредственного участия обслуживающего персонала. На насосных станциях автоматически выполняются следующие операции:

• пуск и останов агрегатов с выдержкой по времени как перед

пуском после получения импульса управления, так и между

отдельными операциями;

• включение одного или нескольких насосных агрегатов в установленной последовательности, причем включение производится либо на полное напряжение (прямой пуск), либо на пониженное с последующим включением на полное напряжение

после установленной выдержки (ступенчатый пуск);

• создание и поддержание необходимого разрежения во всасывающем трубопроводе и насосе перед пуском, если он не находится под заливом;

• открытие и закрытие задвижек на трубопроводах в определен

ном порядке при пуске и останове насосов;

• контроль за выполнением установленного режима при пуске,

работе и останове насосов, отключение работающего насоса

при нарушении режима его работы и включение резервного

насоса;

• передача сигналов о работе насосных агрегатов и аварийных

ситуациях на диспетчерский пункт;

• защита насосных агрегатов при перегреве подшипников,

вследствие работы насоса без залива, при перегрузке приводного электродвигателя и т. п.;

• отопление и вентиляция станций, их охрана от проникновения

посторонних лиц, а также включение и отключение дренажных насосов.

На насосных станциях может проводиться автоматическое регулирование напора и производительности агрегатов. Оно может осуществляться либо на входе воды в насос, либо на выходе из него путем дросселирования задвижками на трубопроводах или изменением скорости вращения насоса. Проводятся контроль за давлением воды во всасывающей и напорной линиях насосов, температурой подшипников и сальников, наличием напряжения на вводных шинах насосной станции и на шинах щита автоматического управления, а также защита насосных агрегатов от короткого замыкания, перегрузки и т. п. При появлении перечисленных недопустимых отклонений срабатывает реле защиты, выключая агрегаты из работы. Последующее включение агрегатов в работу возможно лишь после устранения неполадок.

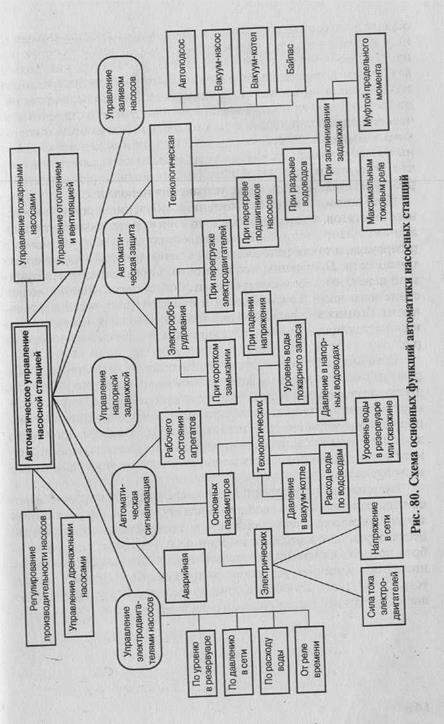

При автоматическом управлении включение и останов насосных агрегатов осуществляется с помощью реле уровня, установленного, например, над баком водонапорного сооружения или резервуара, а также реле давления, установленного в характерных точках сети. Полученный от реле сигнал обеспечивает необходимые переключения в схемах управления и сигнализации, вследствие чего насосы включаются в определенной последовательности. Возможные варианты автоматического включения насосов и осуществления их залива перед пуском в работу показаны на рис. 80.

В практике работы СВВ наиболее широко применяются гидромеханические схемы, в которых автоматический пуск производится либо без предварительного (перед пуском) залива корпуса центробежного насоса, либо с предварительным заливом от напорного патрубка или с помощью вакуум-установки. Каждая из этих схем может быть реализована при открытой или закрытой напорной задвижке, т.е. существует шесть гидромеханических схем пуска насосов.

Пуск насосов с открытой напорной задвижкой наиболее легко осуществляется при следующих условиях: при малой производительности насосов, имеющих резерв мощности электропривода, достаточный для компенсации возникающей перегрузки; при работе насосов на напорные трубопроводы небольшой протяженности; при установке на напорном трубопроводе противоударных устройств. Пуск насосов с открытой задвижкой упрощает и удешевляет систему автоматического управления.

7.2. Автоматическое управление насосами в системах водоснабжения

7.2. Автоматическое управление насосами в системах водоснабжения

Проектирование, комплектацию оборудования, монтаж и эксплуатацию насосных агрегатов в значительной мере облегчает выпуск типовых станций автоматического управления. Отечественной промышленностью освоен выпуск почти 20 модификаций унифицированных станций автоматического управления типа ПЭХ, предназначенных для автоматизации насосных агрегатов с различными электродвигателями (низко- и высоковольтными, асинхронными с короткозамкнутым ротором и синхронные с глухоподключенным возбудителем), для автоматизации артезианских насосов, вакуум-насосов и насосов общего назначения. Для автоматизации насосных станций, состоящих из четырех агрегатов, выпускались также специальные блоки выбора очередности пуска и резервирования насосов. Станциями ПЭХ автоматизируется пуск насосов с открытой задвижкой. Релейно-контактная схема этой станции обеспечивает пуск и останов насосов, защиту и аварийное отключение как в ручном, так и в автоматическом режиме управления. В системах водоснабжения эксплуатируются также три вида станций управления насосами типа СУНО.

Станция СУНО-1 применяется для автоматизации насосных агрегатов с низковольтным электродвигателем мощностью 20—55 кВт с короткозамкнутым ротором. Эта станция обеспечивает: местное, автоматическое или телеуправление; пуск и останов залитого насоса при постоянно открытой задвижке на его напорной линии; контроль за работой насоса с помощью струйного реле, контактного манометра или реле давления; контроль за наличием напряжения в цепях управления и цепи питания электродвигателя; включение в работу насоса после кратковременного исчезновения напряжения питания (4—5 с); подачу сигнала при аварийном отключении насоса с блокировкой, предотвращающей повторный пуск насоса до ликвидации аварии.

Станция СУНО-2 применяется при автоматизации насосных агрегатов с электродвигателями мощностью 55—125 кВт. От станции СУНО-1 она отличается лишь введенным в схему управления дополнительным реле контроля залива насоса от напорного трубопровода.

Станция СУНО-3 предназначена для автоматизации насосных агрегатов с низковольтным асинхронным электродвигателем с фазовым или короткозамкнутым ротором мощностью 125-250 кВт. Эта станция обеспечивает местное, автоматическое или. телеуправление; прямой пуск

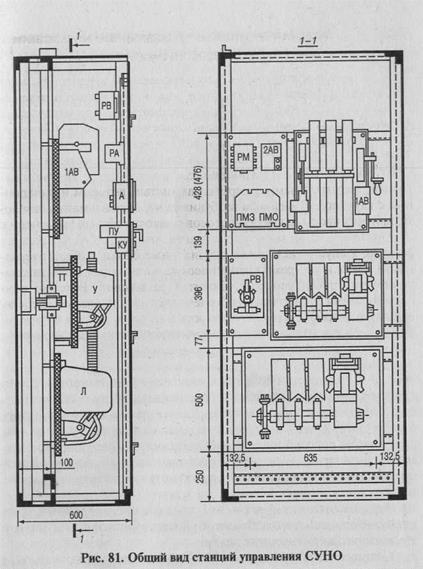

электродвигателей и пуск на пониженное напряжение от сети с использованием реостата в цепи статора при постоянно замкнутых кольцах электродвигателей с фазовым ротором; пуск и останов насоса с напорной задвижкой, оборудованной электроприводом; пуск насоса с предварительным заливом от вакуумной установки; пуск электродвигателя после окончания залива насоса и его останов после полного закрытия задвижки;  контроль за нагревом подшипников, а также все операции, выполняемые станцией СУНО-1. Общий вид станции СУНО-3 приведен на рис. 81. Схема управления включает: трехполюсные контакторы Ли У; автоматический выключатель с тремя реле максимального тока с выдержкой времени 1АВ; автоматический трехполюсный выключатель с комбинированными расцепителями в пластмассовом кожухе 2АВ; трансформатор тока ТТ; магнитные пускатели реверсивные без тепловой защиты ПМЗ и ПМО; реле времени РВ; реле максимального тока для переднего присоединения РМ; электромагнитное унифицированное реле РА; электромагнитный щитовой амперметр А; универсальный переключатель ПУ; кнопку управления КУ.

контроль за нагревом подшипников, а также все операции, выполняемые станцией СУНО-1. Общий вид станции СУНО-3 приведен на рис. 81. Схема управления включает: трехполюсные контакторы Ли У; автоматический выключатель с тремя реле максимального тока с выдержкой времени 1АВ; автоматический трехполюсный выключатель с комбинированными расцепителями в пластмассовом кожухе 2АВ; трансформатор тока ТТ; магнитные пускатели реверсивные без тепловой защиты ПМЗ и ПМО; реле времени РВ; реле максимального тока для переднего присоединения РМ; электромагнитное унифицированное реле РА; электромагнитный щитовой амперметр А; универсальный переключатель ПУ; кнопку управления КУ.

Для повышения напора в водопроводной сети микрорайонов или отдельных зданий и сооружений используются схемы автоматизации для насосных установок без регулирующей емкости типа АНУ, в которых управление производится с помощью реле давления.

7.3. Автоматическое управление насосами в системах водоотведения

Одним из основных назначений систем автоматического управления водоотводящих (канализационных) станций является поддержание в заданных пределах уровня жидкости в приемных резервуарах. Опыт эксплуатации этих систем показал, что применение для контроля уровня поплавковых реле связано с рядом недостатков (заиливанием поплавковых труб, повреждением механических связей, низкой надежностью контактных элементов).

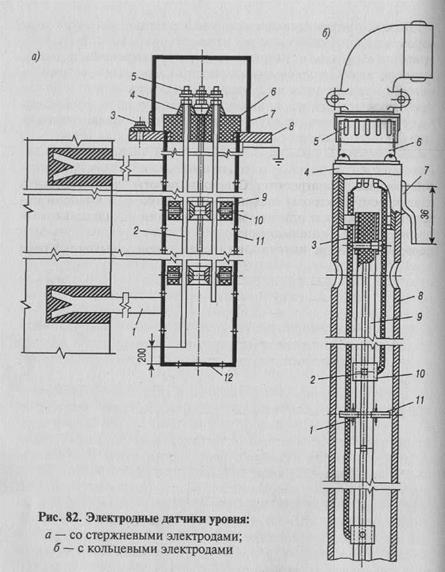

Этих недостатков лишены электродные датчики уровня, принцип действия которых основан на электроконтактном методе измерения. Выпускается несколько вариантов этих приборов, отличающихся конструкцией и способом установки в зависимости от агрессивности измеряемой среды.

Датчик со стержневыми электродами (рис. 82, а) представляет собой стальную наружную защитную трубу 11 с расположенными в ней четырьмя электродами 2, изготовленными из нержавеющей стали, меди или латуни. Электроды укреплены на изоляторах 4, установленных на наружной шайбе 6 из оргстекла. Устранение касания электродов друг с другом обеспечивается двумя изоляционными шайбами 9, закрепленными винтами 10. Шайбы имеют отверстия, обеспечивающие быстрое вытекание воды из трубы датчика при опускании уровня жидкости. Защитная труба, предохраняя электроды от повреждений и прикосновения персонала, выполняет также роль нулевого электрода. Она надежно заземляется, а с нижнего торца закрывается днищем 12 с отверстиями для прохода воды. При использовании датчика для загрязненных вод на трубу надевается предохранительная металлическая сетка (на рис. 82, а не показана).

К электродам с помощью резьбовых соединений 5 присоединяют контактные провода для подключения их к аппаратуре автоматического управления. Труба сверху имеет фланец 8, который служит основанием для крышки 7, защищающей верхнюю часть электродов, и имеет с фланцем разъемное соединение с помощью винтов 3. Длину электродов определяют в зависимости от высоты контролируемых уровней, а длину трубы принимают такой, чтобы конец более длинного электрода находился на расстоянии 200 мм от днища. При длине электродов до 1,5 м достаточна одна изоляционная шайба. Конструкция датчика дает возможность регулировать длину электродов в диапазоне до 200 мм. Датчик позволяет контролировать до четырех уровней (по числу электродов). Он устанавливается на стене резервуара с помощью стальных штырей 1 или на перекрытии резервуара через трубу и имеющийся на ней фланец.

Датчик с кольцевыми электродами (рис. 82, б) отличается компактностью и возможностью контроля большего числа уровней. В наружную защитную трубу 8 вставлен изоляционный стержень Риз оргстекла или эбонита, закрепленный с помощью втулки 3. На стержень устанавливают бронзовые кольца 10, служащие электродами датчика, закрепленные на стержне винтами 2. Защитная труба снизу закрывается кольцом (направляющей 12 ), через отверстие которого проходит стержень. Сверху труба защищена крышкой 4, соединенной с фигурной втулкой 6, служащей для закрепления верхнего конца стержня. Во избежание изгиба стержня в его среднюю часть вставляется шпилька 11, предотвращающая смещение стержня с осевой линии защитной трубы, которая закрепляется двумя шплинтами 1. Крышка имеет фланец прямоугольной формы, к которому присоединяется угловой штепсельный разъем 5, подключающий провода к электродам датчика. Для установки датчика на стенке резервуара к наружной трубе приваривают два стальных крюка 7.

Конструкция датчика позволяет устанавливать длину изоляционного стержня и наружной защитной трубы, а также число

|

колец электродов в зависимости от конкретных условий его работы. Преимущество этого датчика состоит в том, что с увеличением числа электродов нет необходимости увеличивать диаметр наружной трубы. Для контроля любой отметки уровней жидкости электроды регулируются путем смещения колец вдоль оси изоляционного стержня до требуемой высоты уровня.

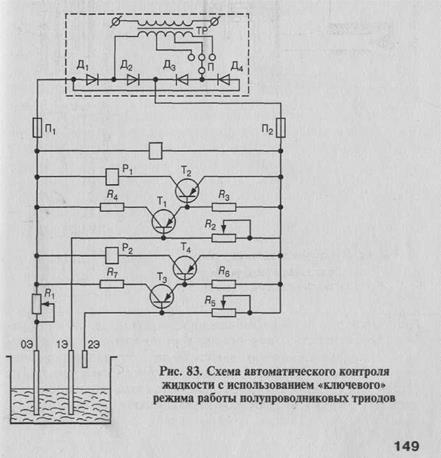

В схемах включения рассмотренных электродных сигнализаторов использование высокого напряжения (=220 В) в соответствии с требованиями техники безопасности запрещено. В связи с этим применяются схемы с более низким напряжением (12—48 В), которые содержат различные усилительные устройства.

В качестве примера на рис. 83 приведена одна из таких схем, в которой использованы полупроводниковые триоды (транзисторы). Схема обеспечивает возможность контроля верхнего и нижнего уровней жидкости и позволяет создавать несколько вариантов схем автоматического двухпозиционного регулирования работы насосных агрегатов. Сущность работы схемы состоит в следующем: электроды соединяются с минусовым выводом источника питания и при их соприкосновении с жидкостью «открывают» предварительно «закрытые» транзисторы, что вызывает перераспределение напряжения и срабатывание выходных реле

контроля уровней. Для измерения каждого уровня требуются два транзистора, включенных по схеме с общим эмиттером.

Напряжение смещения на базу первого транзистора Тх подается через сопротивление К2 и сопротивление перехода «электрод—жидкость». Если жидкость находится ниже электрода Э, то напряжение смещения на базе транзистора Тх и коллекторный ток отсутствуют. В этом режиме нет падения напряжения на сопротивлении Къ, следовательно, «закрыт» выходной транзистор Т2. В момент касания жидкостью электрода 1Э на базе входного транзистора Т{ появляется напряжение смещения. Транзистор Тх «открывается», в цепи коллектора появляется ток, на эмиттере сопротивления Я3 возникает напряжение, которое «открывает» выходной транзистор Т2. Включенное в коллекторную цепь реле Р1 срабатывает и производит соответствующие переключения в схеме управления насосными агрегатами. Цепи с транзисторами ТЪ—ТА и реле Р2 работают аналогично и контролируют верхний уровень жидкости.

Переменным сопротивлением R1 подбирается оптимальное напряжение смещения на базе транзисторов Тх и Т3, которое предохраняет их от перенапряжения. Переменные сопротивления R2 и R5 дают возможность регулировать чувствительность датчика в широких пределах.

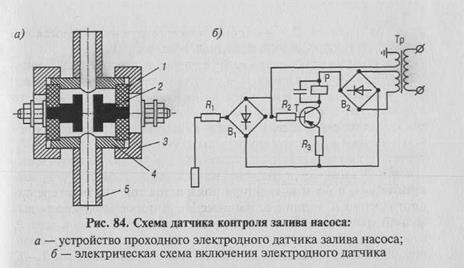

Если насосы работают с предварительным заливом, то надежность работы оборудования определяется правильным выбором датчика, контролирующего процесс залива. В этом случае о наличии электропроводных жидкостей в трубопроводах сигнализируют специальные проходные датчики, вмонтированные непосредственно в трубопровод (рис. 84, а). Датчик состоит из корпуса 4, штуцеров 5, накидных гаек 3 и двух приводов 2 из нержавеющей стали. Электроды закреплены внутри корпуса с помощью двух текстолитовых трубок 7.

Электрическая схема включения этого датчика (рис. 84, б) содержит однокаскадный усилитель с полупроводниковым триодом. Для усиления мощности транзистор Т включается по схеме с общим эмиттером, а для питания коллекторной и управляющей цепи «эмиттер—база» применяют два выпрямителя Вх и В2, собранных по схеме однофазного моста на полупроводниковых германиевых диодах. Трансформатор Тр имеет три обмотки: одна подключается к питающей цепи переменного тока, две другие служат для питания выпрямителей. Когда жидкость не касается электрода, цепь «эмиттер—база» отключена от схемы, а переход «коллектор—база» закрыт. В коллекторной цепи с включенной в

нее обмоткой реле Р проходит ток малого значения, так как цепь обладает большим обратным сопротивлением коллекторного перехода, поэтому сила тока в этой цепи недостаточна для срабатывания реле Р. При соприкосновении электрода с водой к эмиттеру подается положительный потенциал, к базе — отрицательный и переход «эмиттер—база» открывается. В результате в управляющей цепи появляется ток, усиливающий ток в коллекторе, что приводит к срабатыванию реле.

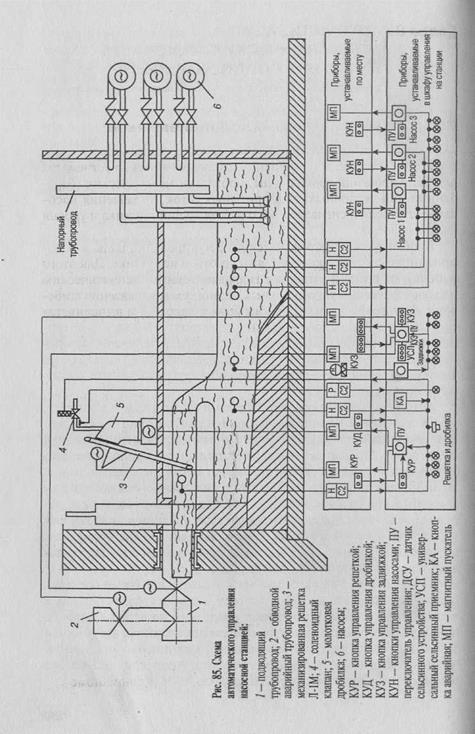

Электродные датчики, используемые для контроля залива насосов, широко применяются также для контроля наличия воды в трубопроводах при эксплуатации автоматизированных насосных станций. Схема автоматического управления насосной станцией с тремя агрегатами приведена на рис. 85. Пуск первого насоса происходит при подъеме уровня жидкости в приемном резервуаре до положения, соответствующего наполнению подводящего коллектора до 80%. При дальнейшем повышении уровня последовательно включаются второй и третий насосы. Их отключение происходит в обратном порядке. Пуск и отключение насосов производятся с помощью реле уровня и реле времени. При аварии и выходе из строя основного оборудования происходит автоматическое переключения подводящего коллектора на обводной с помощью включенных в схему управления задвижек и шиберов. Схема такой автоматизированной насосной станции отличается высокой надежностью и дает возможность управления без обслуживающего персонала, что позволяет снизить эксплуатационные расходы на 15% , а расход электроэнергии — на 9,3%.