Системы автоматического регулирования контактной сварки

В связи с кратковременностью процесса контактной сварки в одном цикле обеспечить стабилизацию параметров режима и соответственно высокое качество сварных соединений без автоматического регулирования практически невозможно. САР должна в течение короткого времени (сотых долей секунды и менее) измерить регулируемую величину, сравнивая ее с уставкой, и выдать управляющий сигнал, обеспечивающий стабилизацию различных параметров режима сварки. Современные регуляторы состоят из сложных электронных узлов, различных по устройству и выполняемым функциям.

САР процесса контактной сварки в зависимости от параметров регулирования можно разделить на две большие группы: I - САР электрических параметров режима сварки; II — САР физических параметров режима сварки.

К группе I относятся регуляторы сварочного тока Icв, мощности Рсв и энергии Wсв, падения напряжения между электродами ΔUэл. К группе II относятся регуляторы температуры t° околоэлектродной зоны и инфракрасного излучения, перемещения электродов Δhэл под действием теплового расширения металла, электрического сопротивления Rдет участка цепи между электродами, частоты пульсации Δfп при стыковой сварке. Возможны системы регулирования двух и более параметров, как электрических, так и физических (комбинированные САР).

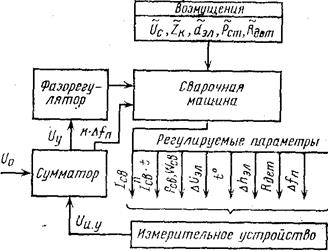

Обобщенная функциональная схема САР по отклонению регулируемого параметра приведена на рис. 7.6. В схеме имеется отрицательная обратная связь по регулируемой величине, с помощью которой обеспечивается стабилизация параметра регулирования. Каждый регулируемый параметр процесса измеряется своим измерительным устройством. Выходной сигнал измерительного устройства в виде напряжения Uи. у подается на один из входов cумматора. На второй вход сумматора подается напряжение уставки U0 (требуемое значение регулируемого параметра).

Рис. 7.6 Обобщенная функциональная схема САР контактной сварки по отклонению регулируемой величины

При действии на сварочную машину технологических возмущений по  (напряжению сети),

(напряжению сети),  (сопротивлению сварочного контура),

(сопротивлению сварочного контура),  (диаметру электродов),

(диаметру электродов),  (усилию сжатия),

(усилию сжатия),  (сопротивлению в деталях) в процессе сварки измеренный регулируемый параметр Uи. у отличается от напряжения уставки U0 по этому параметру. Сигнал рассогласования Uу между U и. у и U0 пропорционален регулирующему воздействию на контактную сварочную машину, с помощью которой устраняется рассогласование. При точечной и шовной контактной сварке сигнал рассогласования Uу представляет собой воздействие на фазорегулятор контактной машины. Фазорегулятор через сварочный контактор обеспечивает регулирование момента включения и выключения сварочного тока и его плавную регулировку.

(сопротивлению в деталях) в процессе сварки измеренный регулируемый параметр Uи. у отличается от напряжения уставки U0 по этому параметру. Сигнал рассогласования Uу между U и. у и U0 пропорционален регулирующему воздействию на контактную сварочную машину, с помощью которой устраняется рассогласование. При точечной и шовной контактной сварке сигнал рассогласования Uу представляет собой воздействие на фазорегулятор контактной машины. Фазорегулятор через сварочный контактор обеспечивает регулирование момента включения и выключения сварочного тока и его плавную регулировку.

При стыковой сварке оплавлением сигнал рассогласования представляет собой воздействие kΔfп на привод машины. Привод, воздействуя на подвижную плиту сварочной машины, регулирует момент осадки и скорость оплавления свариваемых деталей.

21.Принцип саморегулирования длины дуги при сварке плавящимся электродом.

При наличии автомата, поддерживающего постоянство напряжения дуги, длина дуги останется постоянной и процесс сварки сохранит нормальный характер. Таким образом, регулирование постоянства напряжения дуги эквивалентно регулированию постоянства ее длины. На протяжении десятков лет дуговые автоматы для плавящегося электрода строились только с автоматическим регулированием постоянства напряжения дуги. В. И. Дятлов впервые предложил новый принцип устройства дуговых автоматов для подачи электрода с постоянной скоростью, не зависящей от напряжения дуги или каких-либо других факто-ров. Он впервые обратил внимание на саморегулирование дуги при сварке плавящимся электродом, исследовал это явление и предложил использовать в дуговых автоматах. В ряде случаев саморегулирование дуги протекает настолько интенсивно, что нет необходимости в применении довольно сложных схем автоматического регулирования дуги, — достаточно непрерывно подавать электрод в дугу с постоянной скоростью, равной скорости его плавления.

Саморегулирование дуги вызывается тем, что скорость плавления электрода изменяется с изменением длины дуги: с увеличением длины дуги уменьшается скорость плавления, с уменьшением длины дуги эта скорость увеличивается. При постоянной скорости подачи электрода случайное изменение длины дуги вызывает изменение скорости плавления электрода, направленное на восстановление первоначальной длины дуги.

На интенсивность процесса саморегулирования, помимо других факторов, наиболее сильное влияние оказывают плотность сварочного тока в электроде и форма внешней характеристики источника сварочного тока. При недостаточных плотностях тока саморегулирование протекает так медленно, что начавшееся случайное укорочение дуги часто приводило к короткому замыканию, а удлинение — к обрыву дуги раньше чем в процессе саморегулирования успевала восстановиться нормальная длина дуги. С уве-личением плотности тока быстро возрастает скорость плавления электродной проволоки и интенсивность процесса саморегулирования.

Например, для стальной электродной проволоки при небольших плотностях тока 15-25 а/мм2, дающих скорость плавления электродной проволоки 0,5-1 м/мин, обязательно требуется автоматическое регулирование дуги и постоянная скорость подачи электродной проволоки не может быть использована для этих режимов работы автоматов. При плотностях тока 30-50 а/мм2 и скорости подачи проволоки 1-2 м/мин могут быть использованы как автоматическое регулирование, так и постоянная скорость подачи. Для плотностей тока 50-100 а/мм2 и выше и скоростей подачи проволоки 2-6 м/мин все преимущества — при постоянной скорости подачи. В связи с тенденцией в современной технике к повышению плотностей тока при автоматической сварке быстро возрастает применение автоматов с постоянной скоростью подачи, и этот тип автоматов становится наиболее распространенным. Очень большое значение для саморегулирования дуги имеет форма внешней характеристики источника тока, питающего дугу.

Выше излагались требования к характеристикам источников тока, действительные для сварочного тока небольших плотностей, применяемого при ручной или автоматической сварке. При высоких плотностях тока и постоянной скорости подачи саморегулирование протекает наиболее интенсивно при пологих характеристиках источника тока и лучшие результаты дают источники тока с постоянным напряжением, а в некоторых случаях целесообразны уже не падающие, а возрастающие внешние характеристики, когда напряжение возрастает с увеличением тока.

Дуговой автомат поддерживает горение дуги и подает электродную проволоку. Для получения сварного шва необходимо перемещать дугу по линии сварки. В зависимости от способа перемещения дуги различают подвесные автоматы, самоходные автоматы и сварочные тракторы. Подвесной автомат не имеет механизма перемещения, оно производится отдельным устройством.

Перемещаться может изделие при неподвижном автомате (так обычно выполняются круговые швы) или же автомат, установленный на самоходную тележку, вдоль изделия, например при сварке длинных прямолинейных швов. Возможно и одновременное перемещение автомата и изделия, удобное при выполнении некоторых криволинейных швов. У самоходных автоматов имеется механизм перемещения, конструктивно объединенный с автоматом. Самоходный автомат перемещается по специальному рельсовому пути.

22.Пути автоматизации обработки материалов резанием (ОМР)

23.Автоматизация процесса работы станков сверлильной группы.

При обработке на сверлильных станках наиболее широко используют механизацию подачи. Почти все металлорежущие станки, за исключением некоторых настольных, оборудованы механизмами, осуществляющими вертикальную подачу шпинделя от основного или дополнительного двигателя.

При механизации крепления обрабатываемых деталей в кондукторах источником энергии является сжатый воздух, жидкость высокого давления, электрическая энергия или магнитные силы. На сверлильных станках чаще всего применяют пневматические приспособления.

Использование для зажатия деталей пневматики облегчает труд рабочего, резко сокращает вспомогательное время и обеспечивает наиболее надежное закрепление обрабатываемой детали. Силу пневматического зажатия можно регулировать в значительных пределах.

Одним из примеров механизации (частичной автоматизации) может служить применение кондукторов с автоматизированным зажимом заготовки, освобождающим рабочего от выполнения ряда ручных приемов.

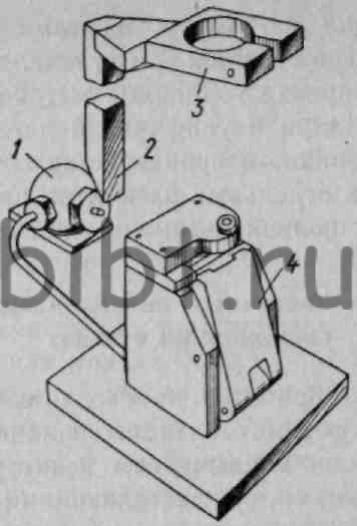

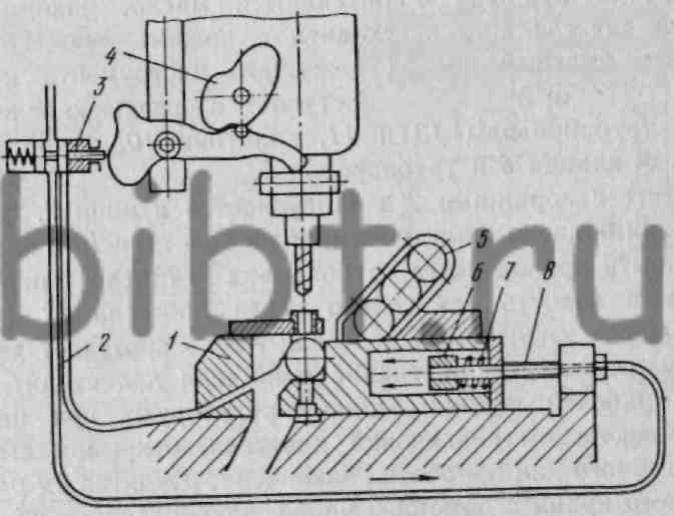

Рис. 10.9. Кондуктор с автоматизированным зажимом заготовки

Схема такого кондуктора для сверления отверстия в цилиндрической заготовке изображена на рис. 10.9. Планка 2 хомутом 3 связана с пинолью шпинделя сверлильного станка. При опускании шпинделя для подачи сверла к заготовке планка своим косым срезом постепенно начинает нажимать на золотник воздухораспределительного крана 1 который пропускает воздух из магистрали в воздушный цилиндр 5. Поршень цилиндра, перемещаясь, приводит в движение прижим 4, надежно зажимающий заготовки в кондукторе еще до того, как сверло коснется заготовки. При обратном движении шпинделя по выходе сверла из отверстия кран 1 пропускает воздух в другую полость цилиндра. Шток его движется в обратном направлении, и прижим 4 освобождает заготовку.

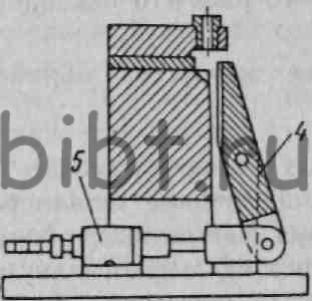

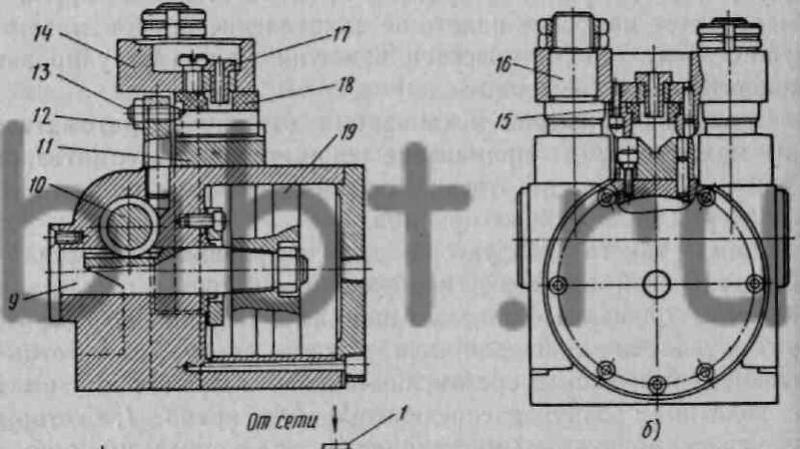

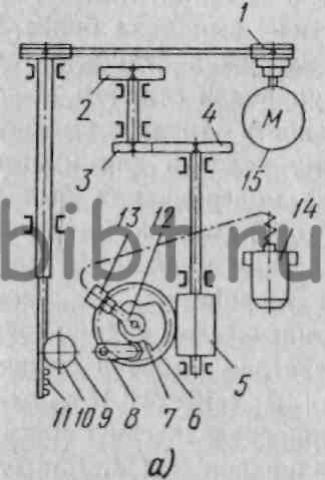

Рис. 10.10.Автоматизированный пневматический кондуктор с управлением от штурвала подачи пиноли

На рис. 10.10 изображен пневматический кондуктор несколько другой конструкции, в котором управление осуществляется от штурвала подачи инструмента (на рис. 10.10,а типовой пневматический кран автоматического управления, а на рис. 10.10,б сам кондуктор).

Обрабатываемая заготовка укладывается на призму 11 до упора 13, который устанавливается на требуемом расстоянии от оси кондукторной втулки 17, и закрепляется гайкой 12.

На оси валика подачи закреплен диск 7 с кулачком 6. Когда для подачи режущего инструмента к заготовке начинают вращать штурвал, диск 7, поворачиваясь вместе с ним, своим кулачком 6 воздействует на ролик 8 и перемещает золотник 2. Поступающий из штуцера 1 в корпус золотника сжатый воздух направляется при этом через штуцер 4 в пневмоцилиндр кондуктора и перемещает влево поршень 19, который через рейку 9 поворачивает валик-колесо 10.

Нарезанные на скалках 16 рейки, сцепленные с валиком-колесом 10, перемещают скалки вниз и вместе с ними в кондукторную плиту 14. Последняя опускается до упора сухарей 15 в призму 11. Чтобы при зажиме не повредить заготовку, на кондукторной плите имеется резиновая прокладка 18. По окончании обработки отверстия, когда для отвода инструмента штурвал станка вращается в обратном направлении, ролик 8 сходит с кулачка, и золотник под воздействием пружины 3 возвращается в исходное положение.

Сжатый воздух при этом через штуцер 5 из сети поступает в левую полость цилиндра, и кондукторная плита, поднимаясь, освобождает заготовку.

Такие приспособления, ликвидируя два ручных приема (зажим и освобождение заготовки), снижают утомляемость рабочего и значительно увеличивают производительность.

Однако при пользовании этими механизированными приспособлениями вспомогательное время еще велико и утомляемость рабочего значительна. Рабочему приходится одной рукой устанавливать и вынимать заготовки, а другой непрерывно перемещать шпиндель станка, причем во время установки и съема заготовок станок работает вхолостую.

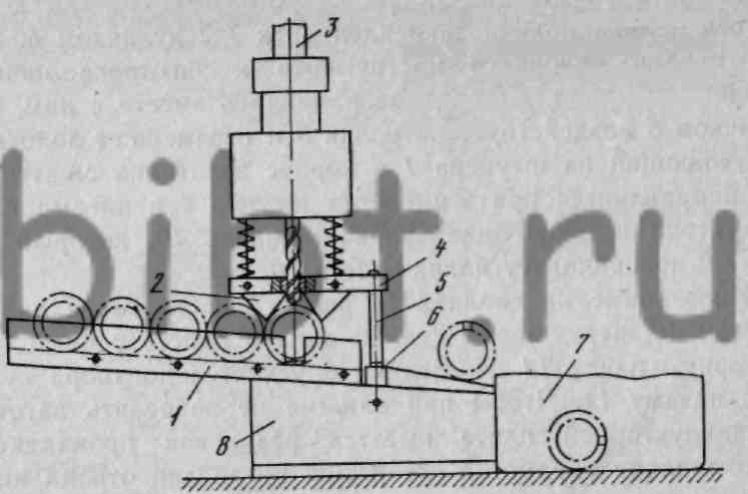

Рис. 10.11. Приспособление к сверлильному станку с автоматизированной загрузкой и зажимом заготовки

Дальнейшего повышения производительности можно достигнуть перекрытием вспомогательного времени основным, например если установка и съем заготовок производятся во время рабочего хода шпинделя. Для этого можно, например, использовать приспособление к сверлильному станку, изображенное на рис. 10.11. Заготовки цилиндрической формы, в боковой поверхности которых должно быть просверлено отверстие, закладываются в желоб 1, наклонно укрепленный на подставке 8. Так как желоб наклонен, заготовки одна за другой свободно скатываются по нему до упора в пружинный ограничитель 6. При опускании шпинделя 3 кондукторная плита 4 своим призматическим выступом 2 центрирует и прижимает очередную заготовку. Одновременно два штыря 5 опускают вниз ограничитель 6, благодаря чему ранее просверленная заготовка скатывается в тару 7.

Таким образом, установка и съем заготовок выполняются во время рабочего хода станка, что повышает производительность труда.

На одном из заводов осуществлена автоматизация вертикально-сверлильного станка для сверления нескольких отверстий с пересекающимися осями. Схема этого станка представлена на рис. 10.12.

Рис. 10.12. Вертикально-сверлильный станок с автоматизированной подачей шпинделя

На станке установлены дополнительно два узла: один — для осуществления возвратно-поступательного движения шпинделя и второй — для поворота обрабатываемой детали. Подача шпинделя производится с помощью кулачка 6, который получает движение от отдельного электродвигателя через червячный редуктор. При этом кулачок через рычаг 7 и тягу 2 поворачивает рукоятку 3 вертикальной подачи шпинделя. Обрабатываемая деталь 1 закрепляется в приспособлении 8. Установка ее в требуемое положение производится пневматическим поворотным столом при подъеме шпинделя.

Привод пневматического крана 4 осуществляют рычагом 7 и тягой 5. При такой автоматизации рабочий производит лишь установку и снятие обрабатываемой детали.

Другим решением вопроса механизации обработки отверстий на сверлильных станках является устройство пневмогидравлической системы автоматического управления, которые могут быть различной сложности конструктивного оформления в зависимости от условий выполняемой работы.

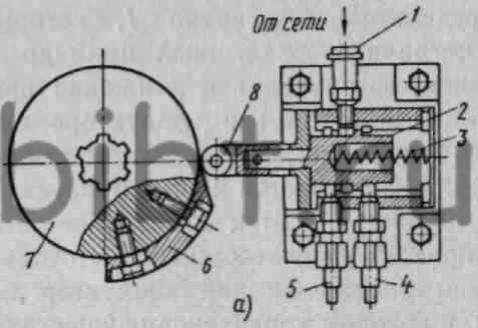

Рис. 10.13.Пневмогидравлическая система управления сверлильного станка

Для осуществления простого технологического цикла (быстрый подвод инструмента к детали, рабочий ход, возвращение инструмента в исходное положение) используют пневматическую головку, пристраиваемую к вертикально-сверлильному станку (рис. 10.13). Сдвоенный цилиндр 3—15 присоединяют к корпусу шпиндельной бабки, а шток 16 кронштейном 17, заканчивающимся разрезным хомутом, — к втулке 1 шпинделя. Если сжатый воздух из магистрали по трубопроводу 14 поступает в полость «а» цилиндра 15, а полость «б» трубопроводом 18 связана с атмосферой, то поршень 2 опускается вниз, а вместе с ним шток 16 и кронштейн 17, перемещающие втулку 1 шпинделя станка.

Поршень 2 соответствующим штоком связан с поршнем 4 гидравлического цилиндра 3, полости которого заполнены маслом. Когда поршень 4 опускается, масло, находящееся в полости «в», должно переходить в полость «г». Чтобы осуществить быстрый подвод режущего инструмента к детали, масло из нижней полости поступает в верхнюю следующим путем: трубопроводы 13 и 11, золотник 10, трубопровод 9, обратный клапан 6 и трубопровод 5.

Вместе с поршнями 2 и 4 опускается и клин 7. В момент окончания подвода клин нажимает на золотник 10 и заставляет его закрыть проход через трубопровод 9. Масло теперь может попасть в полость «г» только через дроссель 12 (щелевой кран). Через узкую щель дросселя масло протекает медленно, поэтому дальнейшее опускание шпинделя происходит со скоростью рабочей подачи. Подачу регулируют при настройке станка поворотом сердечника дросселя, открывая его щель. После того как обработка закончена, рукоятка 19 распределительного крана с помощью упора, закрепленного на колонне станка, поворачивается в другое рабочее положение. Теперь сжатый воздух поступает в полость «б» пневматического двигателя, и поршень 2, а вместе с ним и поршень 4 начинает подниматься. Подъем происходит быстро, так как перемещение масла из верхней полости «г» в нижнюю «в» ничем не затруднено: масло движется по трубопроводам 5 и 8, обратному клапану 6 и трубопроводу 13. Перемещение масла продолжается до тех пор, пока шпиндель не вернется в исходное положение.

Сверлильный станок считается работающим по полуавтоматическому циклу, если он автоматически выполняет быстрый подвод инструмента к детали, рабочую подачу и быстрый отвод в первоначальное положение. При этом рабочий только устанавливает и снимает детали. Если же и эти операции производятся механизмами станка или приспособлениями без участия рабочего, то станок считается полностью автоматизированным.

Рис. 10.14. Автоматизированное приспособление для сверления отверстий в валиках

На рис. 10.14 показано приспособление с полностью автоматизированным циклом, применяемое при сверлении отверстий в валиках. Из магазина 5 детали под действием собственного веса поступают к верхней плоскости толкателя 6, выполненного в виде подвижного корпуса пневматического цилиндра.

Перед загрузкой очередной детали толкатель находится в крайнем правом положении под действием пружины 7, опирающейся на неподвижный шток 8, а верхняя деталь скатывается на плоскость выступа толкателя.

Кулачок 4, который управляет золотником 3, открывает доступ воздуха в полость цилиндра, и толкатель перемещается в крайнее левое положение, прижимая валик к упору 1. После окончания сверления и вывода сверла из отверстия подача сжатого воздуха в цилиндр прекращается и толкатель возвращается в исходное положение, а обработанная деталь под действием собственного веса скатывается по отводящему склизу. Базовые поверхности очищаются от стружки сжатым воздухом, поступающим по шлангу 2.

Рассмотрим некоторые другие конструктивные решения автоматизации сверлильных станков.

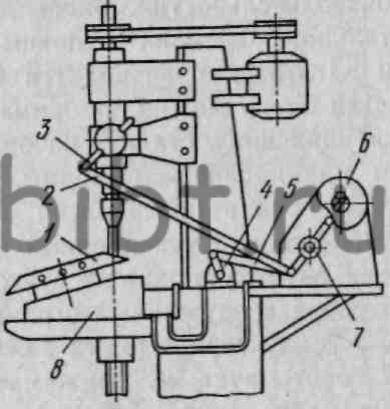

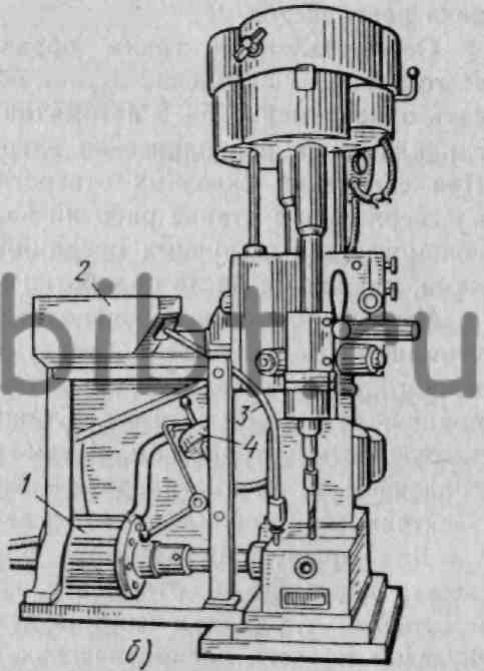

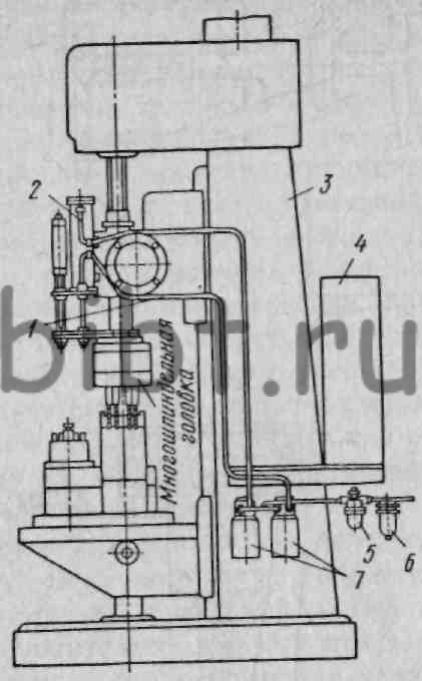

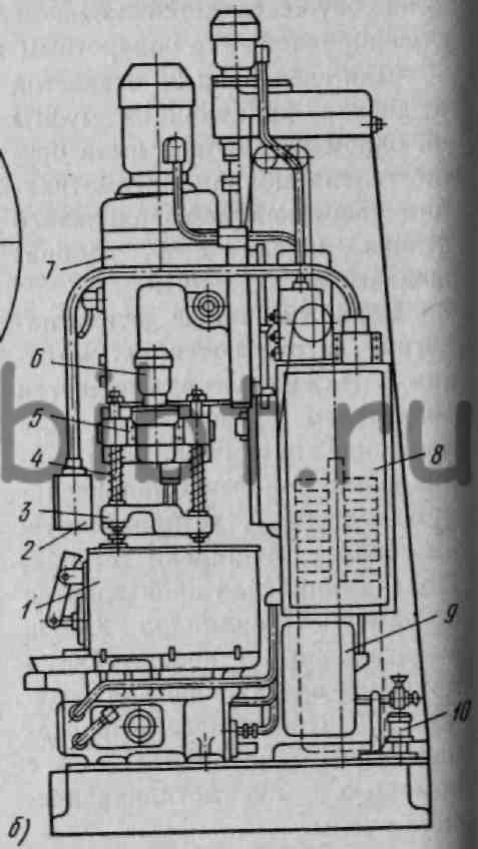

Рис. 10.15. Вертикально-сверлильный автомат:

а — кинематическая схема; б — общий вид

Изображенный на рис. 10.15 вертикально-сверлильный станок модернизирован с целью полной автоматизации процесса сверления центровых отверстий диаметром 6,7 мм и глубиной 32 мм в деталях типа «втулка». Для этого ему приданы бункер 2 (рис. 10.15, б), приводящийся в действие пневмоцилиндром 4, приспособление для автоматического зажима заготовок и удаления их после сверления с помощью пневмоцилиндра 1 и механизм автоматического продольного перемещения шпинделя. Из бункера в зажимное приспособление заготовки поступают по лотку (трубе) 3.

Автоматическая продольная подача шпинделя (сверла) осуществляется с помощью кулачкового механизма следующим образом. При включении электродвигателя 15 (рис. 10.15,а) вращение с его ступенчатого шкива 1 с помощью плоских ремней передается на шпиндель 11 (осуществляется главное движение) и на шкив 2, а с последнего — на зубчатые колеса 3 и 4 и червячную пару 5 и 6. Кулачок 7, закрепленный на оси червячного колеса 6, при вращении сообщает качательное движение кулачку 8 и зубчатому сектору 9. Последний через промежуточное зубчатое колесо 10 сообщает возвратно-поступательное движение шпинделю 11 станка. Профиль кулачка 7 выполнен с такой кривизной, что обеспечивает как автоматическую подачу сверла, так и периодический вывод его из обрабатываемого отверстия для удаления стружки (что необходимо при сверлении глубокого отверстия).

Бункерное загрузочное устройство и зажимное приспособление работают синхронно (сблокированы) с механизмом подачи шпинделя благодаря кулачку 12, закрепленному на одной оси с кулачком 7. Когда при вращении кулачок 12 через кнопку 13 воздействует на пневмоэлектрический кран 14, включаются в требуемый момент пневмоцилиндры загрузочного бункера и крепежного приспособления.

Весь дикл сверления отверстий происходит за один оборот кулачка 7 и длится 24 с. Вначале (за 0,5 с) сверло подводится к заготовке и выполняется сверление на часть глубины отверстия (8,4 с). Затем для удаления стружки сверло выводится из отверстия (0,8 с). Далее сверло вновь вводится в отверстие (1,0 с) и оно сверлится на полную глубину (10 с), следуют отвод шпинделя в исходное положение (1,3 с) и пауза (2 с) для загрузки и крепления следующей заготовки. После этого цикл повторяется.

Осуществленная таким образом полная автоматизация всего процесса сверления втулок позволила рабочему обслуживать одновременно 5—6 автоматов, так как в его обязанности входила лишь периодическая загрузка бункеров заготовками. При сверлении сквозных отверстий в деталях типа «гайка» на сверлильном станке рабочий за смену выполнял более 3000 вспомогательных ручных операций, загружая станок заготовками, удаляя их после обработки и управляя станком.

Чтобы повысить производительность труда, уменьшить утомляемость рабочего и создать ему условия для многостаночного обслуживания, станок после модернизации был превращен в полный автомат. Станок оборудовали магазинным загрузочным устройством, пневматическим зажимным приспособлением и пневмогидравлическим устройством с пневмоэлектрическим управлением для автоматической подачи сверла.

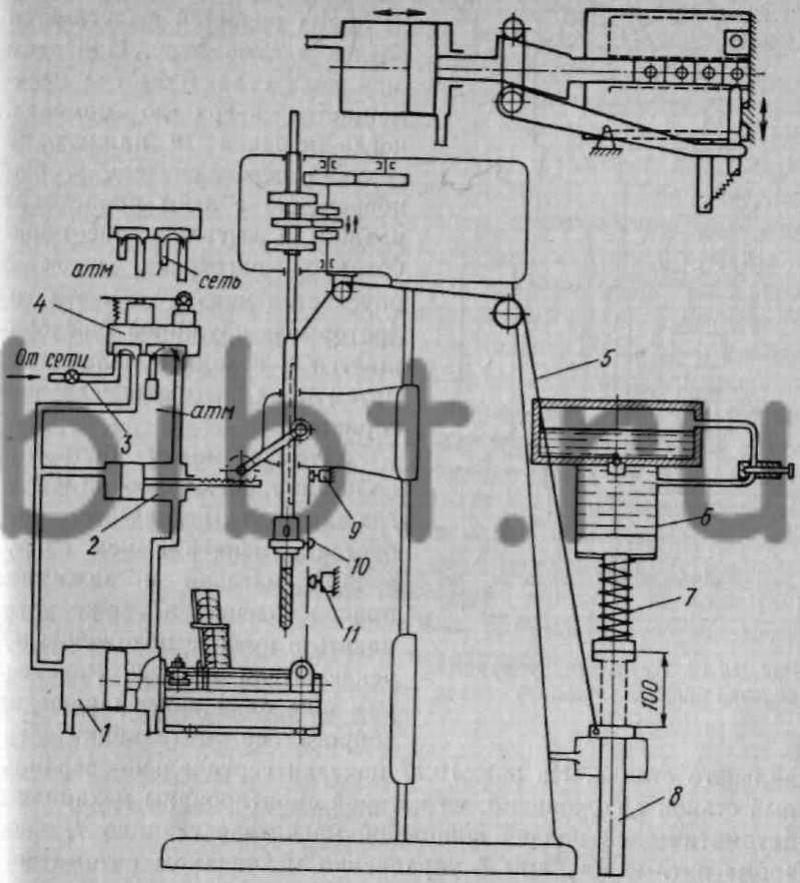

Рис. 10.16. Схема автоматизированного вертикально-сверлильного станка

Для приведения автомата в действие рабочий включает электродвигатель и открывает кран 3 (рис. 10.16), откуда сжатый воздух из сети через воздухораспределитель 4 поступает в левые полости пневматических цилиндров 2 и 1. Благодаря этому поршни перемещаются вправо и шток цилиндра 2 осуществляет быстрый подвод шпинделя со сверлом к заготовке, а шток цилиндра 1 — перемещение заготовки из магазина под сверло и зажим ее в приспособлении.

Быстрый подвод сверла к заготовке длится до момента, пока плунжер, соединенный со шпинделем через тягу 5, не соприкоснется со штоком гидротормоза 6, после чего (через посредство тяги 5) следует замедленное, соответствующее рабочей подаче движение сверла.

После выхода сверла из просверленного отверстия кулачок 10, укрепленный на шпинделе, нажимает на нижний переключатель 11 воздухораспределителя 4, который направляет сжатый воздух из сети в правые полости цилиндров 2 и 1, а из левых полостей выпускается воздух в атмосферу. При этом шпиндель станка быстро перемещается вверх до момента, когда кулачок 10 нажмет на верхний переключатель 9. Одновременно с этим происходят разжим и выталкивание обработанной заготовки, шток 8 опускается вниз и поршень гидротормоза пружиной 7 возвращается в исходное положение. Затем цикл автоматически повторяется.

Автомат может быть использован для обработки и других заготовок, но для этого требуется заменить в нем загрузочный магазин и зажимное приспособление, а также установить в нужное положение переключатели 11 и 9. Рассмотрим еще один пример решения вопроса автоматизации сверлильного станка.

Рис. 10.17. Автоматизированный вертикально-сверлильный станок

На рис. 10.17 показан вертикально-сверлильный станок с колонной 3, на которой смонтированы механизм 2 автоматической подачи шпинделя, магнитная станция 4, электромагнитные клапаны 7 управления механизмом автоматической подачи, водоотделительный фильтр 6 с автоматическим сбросом, масленка 5 и система трубопроводов 1.

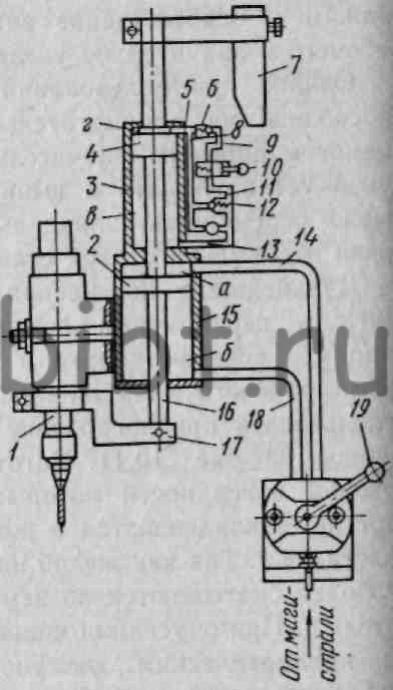

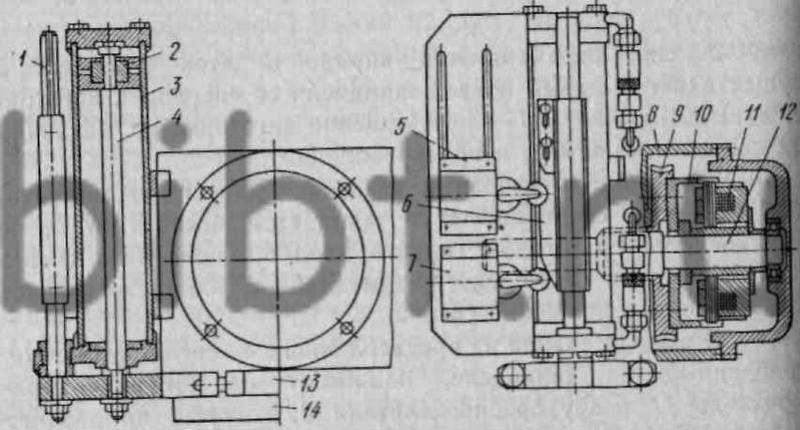

Рис. 10.18.Механизм автоматической подачи шпинделя

Механизм автоматической подачи шпинделя (рис. 10.18) представляет собой закрепленный на станке пневмоцилиндр 3 с поршнем 2 и штоком 4, которые хомутом 13 соединены со шпинделем 14 станка. Пневматический цилиндр предназначен для быстрого подвода шпинделя к обрабатываемой детали. Одновременно со шпинделем движется скалка 1, на которой установлены регулируемые кулачки 6. В конце быстрого подвода шпинделя нижний кулачок нажимает на конечный выключатель 7, обеспечивающий падение давления в нештоковой полости пневмоцилиндра 3 и одновременное включение электромагнитной муфты 11, закрепленной на валу 12. Муфта сцеплена через диск 10 с червячным колесом 9, которое свободно сидит на валу и получает вращение от коробки подач 8 станка. Рабочая подача станка происходит при включенной муфте. В конце хода рабочей подачи верхний кулачок 6 нажимает на рычаг конечного выключателя 5, сжатый воздух подается в штоковую полость цилиндра 3, выключается муфта 11 и происходит быстрый отвод шпинделя в исходное положение. Тормоза предназначены для регулирования скорости быстрого подвода и отвода шпинделя станка. Пуск устройства осуществляется кнопкой или конечным выключателем, сблокированным с поворотным кондуктором.

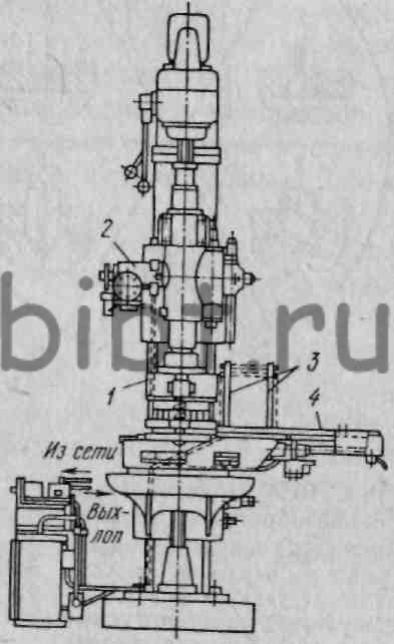

Рис. 10.19. Автоматизированный вертикально-сверлильный станок для сверления 36 отверстий

Для сверления 36 отверстий в дисках фрикционной муфты на одном из заводов была осуществлена полная автоматизация вертикально-сверлильного станка модели 2150, изображенного на рис. 10.19.

Обрабатываемые детали пакетом загружаются в магазин 3. Нижняя деталь подается толкателем 4, приводимым в движение пневматическим цилиндром, под многошпиндельную головку 1, установленную на гильзе шпинделя станка. Подача шпинделя производится с помощью цилиндра 2. Он смонтирован на кронштейне и приводит в движение вал реечного зубчатого колеса. Управление станком осуществляется с помощью пневмогидравлической схемы.

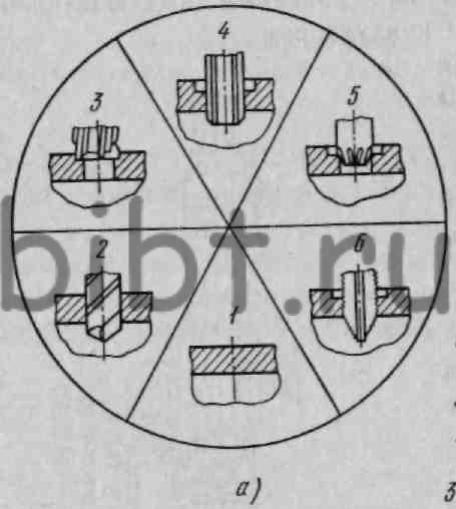

Рис. 10.20.Многопозиционная обработка деталей:

а — схема обработки деталей с нарезкой резьбы: 1 — загрузка заготовок; 2 — сверление отверстия, 3 — цекование, 4 — зенкерование отверстия, 5 — зенкерование фаски, 6 — нарезание резьбы; б — специальный вертикально-сверлильный станок

Значительное повышение производительности труда может быть достигнуто при многопозиционной обработке деталей на сверлильных станках. Схема многопозиционной обработки детали, в которой необходимо нарезать резьбу, приведена на рис. 10.20,а. На поворотном столе МС-800 установлено шестиместное пневматическое приспособление и на станке одновременно обрабатывают пять деталей. Следовательно, необходимо станок оснастить пятишпиндельной головкой. Отметим, что сверление, зенкерование и нарезание резьбы осуществляют одновременно, а цекование и зенкерование фасок — в конце указанных операций на жестком упоре при выключенной цепи подачи шпиндельной головки.

Общий вид специального вертикально-сверлильного станка приведен на рис. 10.20,б. К шпиндельной бабке 7 базового станка присоединена шпиндельная головка 5. Резьбонарезной шпиндель получает вращение от отдельного электродвигателя 6. На скалках 4 смонтирована на пружинах кондукторная плита 3, которую в нижнем положении фиксируют тремя фиксаторами. Зажимные приспособления, закрытые кожухом 1, установлены на планшайбе поворотного стола. Они получают сжатый воздух от блока подготовки воздуха 9. Смазочно-охлаждающую жидкость из емкости в фундаментной плите подают электронасосом 10. С правой стороны станка расположен электрошкаф 8, к которому прикреплен поворотный пульт управления 2. Станок обеспечивает производительность 70—90 дет/ч при нарезании резьбы М14Х16,5 Время перехода от одной позиции к другой поворотного стола 5,7 с.

Полная автоматизация основных и вспомогательных процессов обработки отверстий осуществляется на сверлильных станках с числовым программным управлением.

24.Станки фрезерной группы с ЧПУ.

Фрезерные станки с ЧПУ имеют компоновки вертикально-фрезерных, горизонтально-фрезерных и продольно-фрезерных станков (рис. 101). Вертикальные станки делят на две группы консольно-фрезерные и бесконсольно-фрезерные.

Станки консольного исполнения имеют меньшую массу и занимают меньшую площадь по сравнению со станками других типов, однако в варианте с ЧПУ мало перспективны. Изготавливают эти станки в одноинструментном (рис. 101, а) и многоинструментном (рис. 101, б) исполнениях. Многоинструментность достигается за счет оснащения станка револьверной головкой.

В бесконсольных станках вертикальное перемещение имеет фрезерная головка. Стол обладает перемещениями по осям X' и Y', он покоится на массивном основании, благодаря чему станки такого типа обладают повышенной, по сравнению с консольными, жесткостью. Бесконсольные станки также можно изготовлять одноинструментными (рис. 101, в) или снабжать револьверными головками (рис. 101, е). Консольно-фрезерные станки имеют ширину стола 200, 250, 320 и 400 мм, бесконсольные - несколько большую: 320, 400, 500 и 630 мм.

Продольно-фрезерные станки (рис. 101, г) имеют большую ширину стола (630, 800 и 1000 мм) и длину до нескольких метров. В отличие от станков с ручным управлением продольно-фрезерные станки с ЧПУ чаще всего снабжают неподвижной траверсой, на которой расположена одна вертикальная головка по оси Z не только компенсирует отсутствие смещения траверсы, но и придает станку горазда более широкие возможности, так как вертикальное перемещение головки является как установочным, так и рабочим. На продольно-фрезерном станке такой компоновки при использовании навесных угловых головок можно выполнять полную обработку деталей с пяти сторон. На одностоечном продольно-фрезерном станке (рис. 101, д) обычно встраивают поворотный стол.

Свойство работать разнообразными инструментами (фрезами, резцами, зенкерами, развертками, метчиками) присуще всем фрезерным станкам с ЧПУ, благодаря чему эти станки отвечают требованиям интегральной обработки.

Фрезерные станки имеют, как минимум, три программируемых координатных перемещения по осям X', Y' и Z'. В сложных станках число управляемых координат доходит до пяти. Большинство вертикально-фрезерных станков снабжены контурной системой программного управления, а продольно-фрезерные - как контурной, так и позиционной, обеспечивающей прямоугольную обработку. Последние изготавливают также в исполнении с преднабором и цифровой индикацией (Ф1).

Достаточно широкое распространение получили станки с заданием цикла обработки непосредственно на рабочем месте, так называемые с ЦПУ (цикловое программное управление). Обычно система управления имеет ряд стандартных элементов циклов (например, нарезание резьбы), которые можно вызывать программой. Программирование величин перемещений исполнительных устройств в станках с ЧПУ осуществляется переставными упорами.

В конструкции направляющих тяжелых станков применяют направляющие качения. Выбор зазоров в приводах подач обеспечивает обработку при встречном и попутном фрезеровании. Технические характеристики фрезерных станков с ЧПУ приведены в табл. 47.

Передний конец шпинделя фрезерного станка имеет наружный фланец с посадочной цилиндрической поверхностью и крепежными резьбовыми отверстиями и двумя шпонками по торцу, а также внутреннее коническое отверстие с конусом 7/24.

Рабочие поверхности столов имеют продольные Т-образные пазы, средний из пазов выполняют с точностью H9, который используют для базирования зажимных приспособлений.