Организация работ по монтажу средств и систем автоматизации

Кафедра автоматизации, информационных систем и безопасности

О т ч е т

по производственной 2 практике

(указать вид практики)

ТОО «Алтын Омир»

(указать место практики – наименование предприятия)

| Оценка __________________ Члены комиссии _________________________ (личная подпись, И.О.Ф.) «_____»_____________2015 г. _________________________ (личная подпись, И.О.Ф.) «_____»_____________2015 г. _________________________ (личная подпись, И.О.Ф.) «_____»_____________2015г. | Руководитель практики от института ____________________________ (ученая степень, ученое звание) ____________________________ (личная подпись, И.О.Ф.) «_____»_______________2015г. |

| Студент Курилов Е. В. (личная подпись, И.О.Ф.) Группа АУ -12 № зачетной книжки 120109 «_____»______________2015г. |

Рудный 2015 г.

Содержание

| Введение | ||

| 1 История и организационная структура предприятия | ||

| 2 Индивидуальное задание. Автоматизация работы парового котла. | ||

| 3 Описание основных технологических процессов | ||

| 4 Монтаж и наладка средств автоматизации | ||

| 4.1. Организация работ по монтажу средств и систем автоматизации | ||

| 4.2. Монтаж датчиков и вторичных приборов | ||

| 4.3. Монтаж регулирующих органов и исполнительных механизмов | ||

| 4.4. Монтаж щитов и пультов | ||

| 4.5. Организация и назначение наладочных работ | ||

| 4.6. Наладка систем контроля, защиты, сигнализации и управления | ||

| 4.7. Наладка систем автоматизации на действующем оборудовании | ||

| 5 Выбор канала регулирования, датчиков, исполнительных механизмов и регуляторов | ||

| 5.1 Выбор канала регулирования | ||

| 5.2 Выбор регулятора | ||

| 5.3 Выбор регулирующего органа и исполнительного механизма | ||

| 5.4 Выбор настроек регулятора | ||

| 6 АСУ ТП на предприятии | ||

| 7 Охрана труда и техника безопасности на предприятии | ||

| Заключение |

Введение

Данный отсчет содержит материал о прохождении практики в ТОО «Алтын Омир». Продолжительность прохождения практики –7,5 недель. Руководитель практики от института – к.т.н. доцент Родионов С.А. Руководитель практики от предприятия – Закон Антон Васильевич, начальник участка КИПиА Шупейко Л.В.. Основной задачей практики является закрепление полученных знаний и овладение производственными навыками. Эта задача отражена в задании на практику, которое состоит из двух частей: общая часть и индивидуальное задание. Общая часть задания заключалась в общем ознакомлении с предприятием, работе на штатной должности, описании основных технологических процессов.

1 История и организационная структура предприятия

Общее ознакомление с предприятием производилось в начале практики. Руководитель практики от предприятия организовал осмотр производства, знакомя с производственным оборудованием, организационной структурой предприятия и безопасными приемами работы на производстве.

ТОО «Алтын Омир» - одно из крупнейших предприятий пищевой индустрии Казахстана, работает на отечественном рынке с 1991 года. С самого начала своей деятельности ТОО «Алтын Омир» сделало основной упор на производстве высококачественной продукции. Благодаря использованию современного технологического оборудования, привлечения высококвалифицированного персонала, грамотной маркетинговой политики - продукция ТОО «Алтын Омир» завоевало популярность по всему Казахстану.

Предприятие имеет в своем составе: участок по производству спирта, проектной мощностью 50 000 литров в сутки; участок по производству алкогольной продукции – 96 000 бут/сутки; участок по производству газированных напитков (линия № 1 – 60 000 бут/сутки газированных напитков емкостью 1,5 литра, линия № 2 – 50 000 бут/сутки газированных напитков емкостью 1 литр).

ТОО «Алтын Омир» является дочерним предприятием ТОО «Арай Холдинг», в который кроме ТОО «Алтын Омир» входят такие предприятия как: ТОО «CityGroup»; ТОО «Лисаковскрудстрой»; ТОО «ХПП Перелески»; ТОО «Комбикормовый завод «АГРО»; ТОО «Лисаковский МК»; областная телерадиокомпания ТОО «Алау ТВ»; ТОО «Лисаковское телевидение Акцент»; хлебопекарни, мельничный комплекс, транспортный цех. Количество работающего персонала более 3 000 человек. Предприятие ТОО «Арай-Холдинг» является крупнейшим производителем сельскохозяйственной продукции. В землепользовании его дочерних предприятий ТОО «Сарыагаш», ТОО «Крымское», ТОО «Баталинское», ТОО «Ольшанское», ТОО «Агрофирма Олимп» и ТОО «Чандак», находится более 152 500 гектаров пахотной земли, на которой выращивается пшеница, рожь, кукуруза. На фермах хозяйств насчитывается более 8 500 голов крупнорогатого скота пород голштинская и казахская белоголовая.

Создание замкнутого цикла, от производства сырья до конечной продукции, позволяет предприятию эффективно контролировать качество на всех стадиях производства.

ТОО «Алтын Омир» выпускает высококачественный спирт марок «Высшей очистки», «Экстра», «Люкс» и «Альфа», который по нормируемым показателям превосходит «Люкс». В продукции участка по производству спирта ТОО «Алтын Омир», по заключению специалистов, качественные показатели значительно лучше показателей, предусмотренные ГОСТом.

Алкогольная продукция ТОО «Алтын Омир» - это высококачественные напитки, изготовленные по оригинальным рецептам и классической технологии приготовления водок. Качество продукции обеспечивается за счет использования спирта, получаемого из отборных сортов пшеницы и артезианской воды, очищенной на высокотехнологичных фильтровальных установках. Ассортимент водок и горьких настоек представлен несколькими десятками наименований. При производстве спирта используется оборудование чешского производства.

Производство и розлив газированных безалкогольных напитков и минеральной воды осуществляется на современном, высокотехнологичном оборудовании фирм «SIPA» и «ITENGEI» (Италия). Особенностью технологического процесса является его полная автоматизация и герметичность приготовления и розлива напитков. Выпускаемый ассортимент превышает 30 наименований разливаемых в PET – бутылку различной емкости.

Пивоваренный завод оснащен новейшим оборудованием из Чехии и полным компьютерным управлением технологическим процессом. Ассортимент продукции насчитывает 5 сортов отменного пива, в том числе чешского пива класса Premium «Karl Balling».

Высокое качество продукции завоевало признание на крупных международных ярмарках и выставках, проводящихся в странах СНГ (Алматы, Астана, Сочи, Москва). На сегодняшний день продукция ТОО «Алтын Омир» награждена 43-мя золотыми, 17-ю серебряными и 9-ю бронзовыми медалями. На предприятии внедрена система управления качеством на основе СТ РК (стандарта РК) ISO-9001. ТОО «Алтын Омир» является динамично развивающимся предприятием, в котором одним из участков является участок по производству пива.

Компания «Арай Холдинг» одна из признанных лидеров пищевой индустрии Казахстана. Была основана и работает на рынке Казахстана с 1991 года.

Сегодня «Арай» – это крупный многопрофильный агропромышленный Холдинг, специализирующийся на выращивании и переработке сельскохозяйственной продукции, производстве и реализации качественных товаров народного потребления и услуг.

На предприятиях компании трудятся свыше 3 000 человек.

Структура компании «Арай – Холдинг» - это замкнутый цикл безотходного производства на компактной территории.

ТОО «Алтын Омир» - производство спирта, ликеро-водочной продукции, пива, минеральной воды, безалкогольных напитков, углекислоты, хлебобулочных изделий; оптово-розничная торговля; оказание автотранспортных и спортивно-оздоровительных услуг

ТОО «Сарыагаш» - растениеводство (производство пшеницы мягких и твердых сортов, семеноводство); животноводство (мясо-молочное направление, голштинская чёрно-пёстрая порода). Имеет статус «Племенного хозяйства» в растениеводстве и животноводстве.

ТОО «Крымское» - племенное животноводство (казахская белоголовая порода мясного направления), имеет статус «Племенного завода», растениеводство (производство пшеницы мягких и твердых сортов)

ТОО «Баталинское» - племенное животноводство (симментальская порода молочно-мясного направления), имеет статус «Племенного хозяйства»;

растениеводство (производство пшеницы мягких и твердых сортов).

ТОО «Ольшанское» - растениеводство (производство пшеницы мягких и твердых сортов); животноводство мясо-молочного направления

ТОО «Чандак» - производство сельскохозяйственной продукции: пшеницы твёрдых и мягких сортов.

ТОО «ХПП Перелески» - приемка, хранение и подработка зерна

ТОО «Лисаковскрудстрой» - строительно-монтажные работы

ТОО «Комбикормовый завод «АГРО» - производство и реализация комбикорма (гранулированного) для любого вида сельскохозяйственной птицы и животных.

ТОО «Агрофирма «Олимп» - производство сельскохозяйственной продукции: пшеницы твёрдых и мягких сортов.

ТОО «Алау ТВ» - Масс-Медиа – информационные услуги.

2 Индивидуальное задание. Автоматизация работы парового котла

Котельная оборудована двумя котлами ДКВР – 20/13 без пароперегревателей. Производительность котла в соответствии с расчетными данными 28 т/час. Давление пара 13 кгс/см2. Максимальное количество тепла, выдаваемого котельной в виде горячей воды составляет 100% . Возврат конденсата 10% . Исходная вода для питания котлов – речная осветленная или артезианская. Котельный агрегат ДКВР – 20/13 комплектуется одноходовым чугунным экономайзером системы ВТН с трубами длиной 3м. Регулятор питания установлен до ВЭК, не отключаемый как по газу, так и по воде.

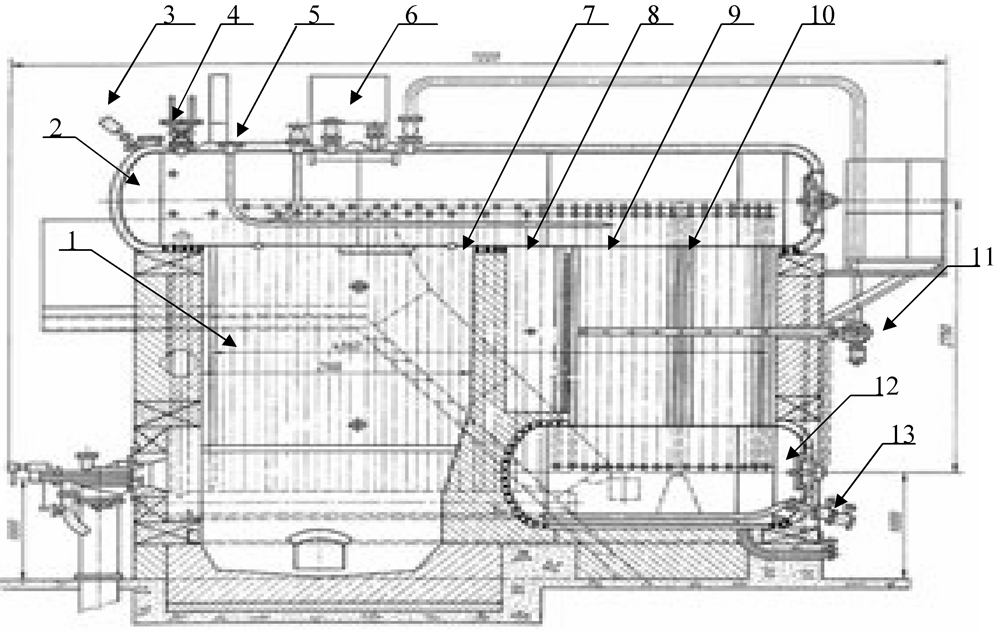

1- экранные трубы; 2- верхний барабан; 3- манометр; 4- предохранительные клапаны; 5- трубы питательной воды; 6- сепаратор пара; 7- предохранительная пробка; 8- камера догорания; 9- перегородки; 10- конвективные трубки; 11- обдувочное устройство; 12- нижний барабан;

13- продувочный трубопровод.

Рисунок 1- Котел марки ДКВР

Предусмотрена сгонная линия с автоматическим устройством для ограничения повышения температуры воды после ВЭК выше 174°С. Движение газов в экономайзере сверху вниз. Газы из экономайзера направляются к дымососу, установленному в стенах котельной. Дутьевой вентилятор монтируется под котлом. Забор воздуха вентилятором осуществляется по металлическому воздуховоду.

Обоснование необходимости контроля, регулирования и сигнализации технологических параметров.

Регулирование питания котельных агрегатов и регулирование давления в барабане котла главным образом сводится к поддержанию материального баланса между отводом пара и подачей воды . Параметром характеризующим баланс , является уровень воды в барабане котла. Надежность работы котельного агрегата во многом определяется качеством регулирования уровня. При повышении давления, снижение уровня ниже допустимых пределов, может привести к нарушению циркуляции в экранных трубах, в результате чего произойдет повышение температуры стенок обогреваемых труб и их пережег.

Повышение уровня также ведет к аварийным последствиям, так как возможен заброс воды в пароперегреватель, что вызовет выход его из строя. В связи с этим, к точности поддержания заданного уровня предъявляются очень высокие требования. Качество регулирования питания также определяется равенством подачи питательной воды. Необходимо обеспечить равномерное питание котла водой, так как частые и глубокие изменения расхода питательной воды могут вызвать значительные температурные напряжения в металле экономайзера.

Барабанам котла с естественной циркуляцией присуща значительная аккумулирующая способность, которая проявляется в переходных режимах. Если в стационарном режиме положение уровня воды в барабане котла определяется состоянием материального баланса, то в переходных режимах на положение уровня влияет большое количество возмущений. Основными из них являются: изменение расхода питательной воды, изменение паросъема котла при изменении нагрузки потребителя, изменение паропроизводительности при изменении при изменении нагрузки топки, изменение температуры питательной воды.

Регулирование соотношения газ-воздух необходимо как чисто физически, так и экономически. Известно, что одним из важнейших процессов, происходящих в котельной установке, является процесс горения топлива. Химическая сторона горения топлива представляет собой реакцию окисления горючих элементов молекулами кислорода. Для горения используется кислород, находящийся в атмосфере. Воздух в топку подается в определенном соотношении с газом посредством дутьевого вентилятора. Соотношение газ-воздух примерно составляет 1:10. При недостатке воздуха в топочной камере происходит неполное сгорание топлива. Не сгоревший газ будет выбрасываться в атмосферу, что экономически и экологически не допустимо. При избытке воздуха в топочной камере будет происходить охлаждение топки, хотя газ будет сгорать полностью, но в этом случае остатки воздуха будут образовывать двуокись азота, что экологически недопустимо, так как это соединение вредно для человека и окружающей среды.

Система автоматического регулирования разряжения в топке котла сделана для поддержания топки под наддувом, то есть чтобы поддерживать постоянство разряжения (примерно 4мм.вод.ст.). При отсутствии разряжения пламя факела будет прижиматься, что приведет к обгоранию горелок и нижней части топки. Дымовые газы при этом пойдут в помещение цеха, что делает невозможным работу обслуживающего персонала.

В питательной воде растворены соли, допустимое количество которых определяется нормами. В процессе парообразования эти соли остаются в котловой воде и постепенно накапливаются. Некоторые соли образуют шлам – твердое вещество, кристаллизующееся в котловой воде. Более тяжелая часть шлама скапливается в нижних частях барабана и коллекторов.

Повышение концентрации солей в котловой воде выше допустимых величин может привести к уносу их в пароперегреватель. Поэтому соли, скопившиеся в котловой воде, удаляются непрерывной продувкой, которая в данном случае автоматически не регулируется. Расчетное значение продувки парогенераторов при установившемся режиме определяется из уравнений баланса примесей к воде в парогенераторе. Таким образом, доля продувки зависит от отношения концентрации примесей в воде продувочной и питательной. Чем лучше качество питательной воды и выше допустимая концентрация примесей в воде, тем доля продувки меньше. А концентрация примесей в свою очередь зависит от доли добавочной воды, в которую входит, в частности, доля теряемой продувочной воды.

Сигнализация параметров и защиты, действующие на останов котла , физически необходимы, так как оператор или машинист котла не в силах уследить за всеми параметрами функционирующего котла. Вследствие этого может возникнуть аварийная ситуация. Например, при потере воды из барабана, уровень воды в нем понижается, вследствие этого может быть нарушена циркуляция и вызван, пережег труб донных экранов.

Сработавшая без промедления защита, предотвратит выход из строя парогенератора. При уменьшении нагрузки парогенератора, интенсивность горения в топке снижается. Горение становится неустойчивым и может прекратиться. В связи с этим предусматривается защита по погашению факела.

Надежность защиты в значительной мере определяется количеством, схемой включения и надежностью используемых в ней приборов. По своему действию защиты подразделяются на действующие, на останов парогенератора; снижение нагрузки парогенератора; выполняющие локальные операции.

Согласно вышеперечисленного автоматизация работы парового котла должна осуществляться по следующим параметрам: по поддержанию постоянного давления пара; по поддержанию постоянного уровня воды в котле; по поддержанию соотношения «газ-воздух»; по поддержанию разрежения в топочной камере.

3 Средства автоматизации технологического процесса и автоматического контроля параметров

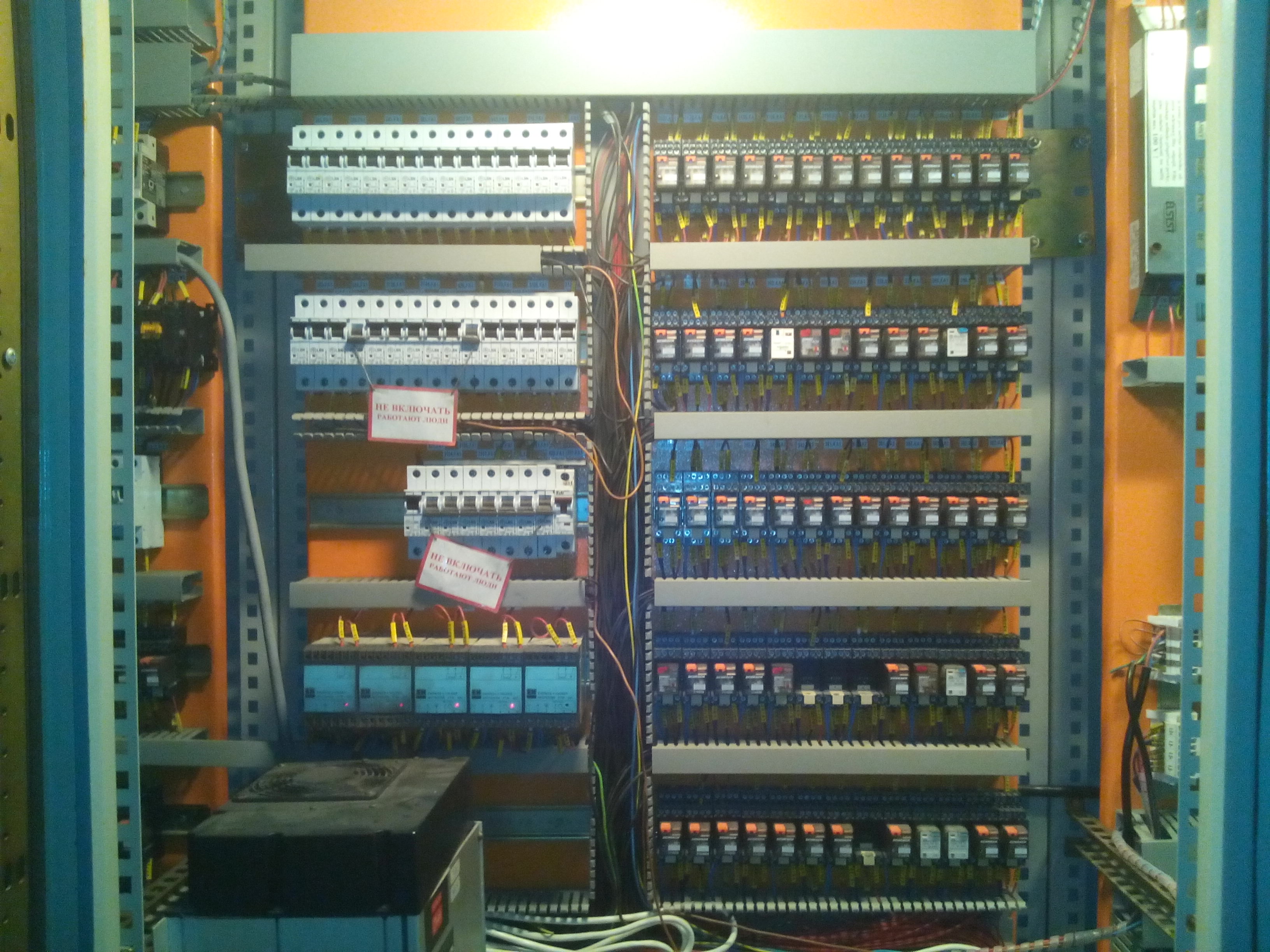

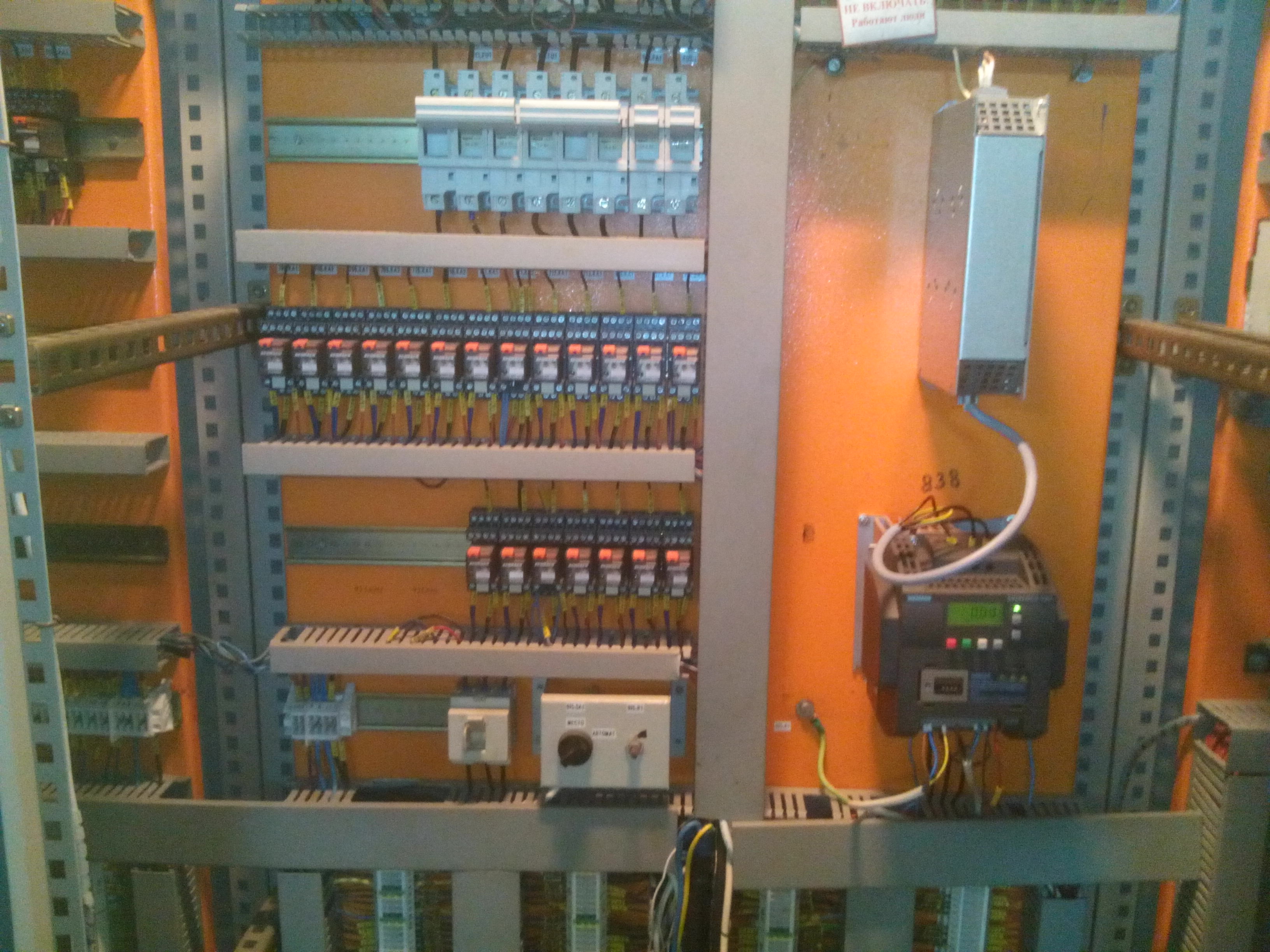

Средства автоматизации технологического процесса варки пива представлены современным оборудованием, таким как частотные преобразователи Danfoss, ПЛК Siemens, реле, автоматы и т.д.

Рисунок 2 - Шкаф управления технологическим процессом

На предприятии так же используются частотные преобразователи фирмы Danfoss, один из них показан на рисунке 3.

Привод Danfoss VLT® AQUA Drive предназначен для применения, связанных с водоснабжением и водоотведением. Обладая широким рядом стандартных и опциональных возможностей VLT® AQUA Drive позволяет снизить общие затраты при эксплуатации систем водоснабжения и водоотвода.

Рисунок 3 – Частотный преобразователь Danfoss

Особенности и преимущества

Выходная мощность

200-240 В ..... 0.25 кВт - 45 кВт

380-480 В ..... 0.37 кВт - 1000кВт

525-600 В ..... 0.75 кВт - 90 кВт

525-690 В ..... 45 кВт - 1,4 МВт

Трехфазный

3*200-240 В… 0,25-45 кВт

3*380-480 В… 0,37-1000 кВт

3*525-600 В… 0,75-90 кВт

3*525-690 В… 11-1400 кВт

Однофазный

1*200-240 В…1,1-22 кВт

1*380-480 В…7,5-37 кВт

Степень защиты корпуса IP20/шасси, IP21/NEMA 1, IP55/NEMA 12, IP66/NEMA4X

Автоматическая настройка ПИ-контроллеров

При помощи автоматической настройки встроенных ПИ-контролеров, привод отслеживает реакцию системы на внесенные им поправки и соответственно корректирует их. Таким образом, быстро обеспечиваются точность и стабильность работы системы.

Режим заполнения трубы Происходит управляемое (замкнутый контур управления) заполнение трубы; предотвращает гидравлические удары, повреждения труб и разбрызгивателей. Крайняя точка рабочей кривой Функция обнаружения повреждений и утечек в системе. При переходе насоса в крайнюю точку рабочей кривой, привод подаст аварийный сигнал, отключит насос или произведет другое предустановленное действие. Защита от сухого хода VLT® HVAC Drive предотвращает преждевременный выход из строя насоса, постоянно оценивая его состояние при помощи измерений частоты и мощности.

Стандартный каскадный контроллер Встроенный каскадный контроллер позволяет управлять тремя насосами, один из которых является неизменным ведущим. Чередование двигателей Логическая функция, обеспечивающая поочередную работу двух насосов. Встроенный таймер обеспечивает равные коэффициенты загрузки насосов. Компенсация потока

В зависимости от величины потока, функция уменьшает значение уставки давления, в результате чего экономится электроэнергия. Начальный разгон Функция начального разгона обеспечивает быстрое ускорение насоса до минимальной скорости, начиная с которой происходит обычный разгон. Такой разгон предотвращает повреждение подшипников. Интеллектуальный логический контроллерVLT® HVAC Drive предоставляет функции логического последовательного управления, основанного на событиях и действиях.

Безопасность

VLT® HVAC Drive может быть оснащен опцией безопасного останова (Safe Stop) категории 3, согласно стандарту EN 954-1. Функция Safe Stop препятствует непреднамеренному включению привода.

Вспомогательное оборудование

Для преобразователя частоты VLT® AQUA доступен широкий ассортимент дополнительных принадлежностей, соответствующих Вашим требованиям. Подробности Вы можете найти в руководстве по эксплуатации.

Plug and Play

Любая опция – плата последовательной связи, программируемый модуль позиционирования, плата расширения вводов-выводов и т.д. – поставляется полностью готовой к установке и работе. Опции панели управления Панель местного управления LCP – графическая или числовая, комплект для удаленного монтажа

Прикладные опции

Плата подключения внешнего источника питания +24 В (MCB-107) Опции последовательной связиПлата PROFIBUS (MCA-101), плата DeviceNet (MCA-104), плата Ethernet IP (MCA-121)

I/O options

Дополнительные универсальные вводы-выводы (MCB 101), дополнительные реле (MCB 105), расширенный каскадный контроллер (MCO-101), продвинутый каскадный контроллер (MCO-102), дополнительные аналоговые вводы-выводы и питающий элемент для часов (MCB-109).

Фильтры

Фильтр гармоник (AHF 005/010), синусоидальный фильтр (MCC 101), фильтр dU/dt (MCC 102).

Прочее

Набор IP21/NEMA1, адаптер Profibus с разъемом Sub-D, развязывающая плата для сетевых кабелей, кабель USB для подключения к ПК.

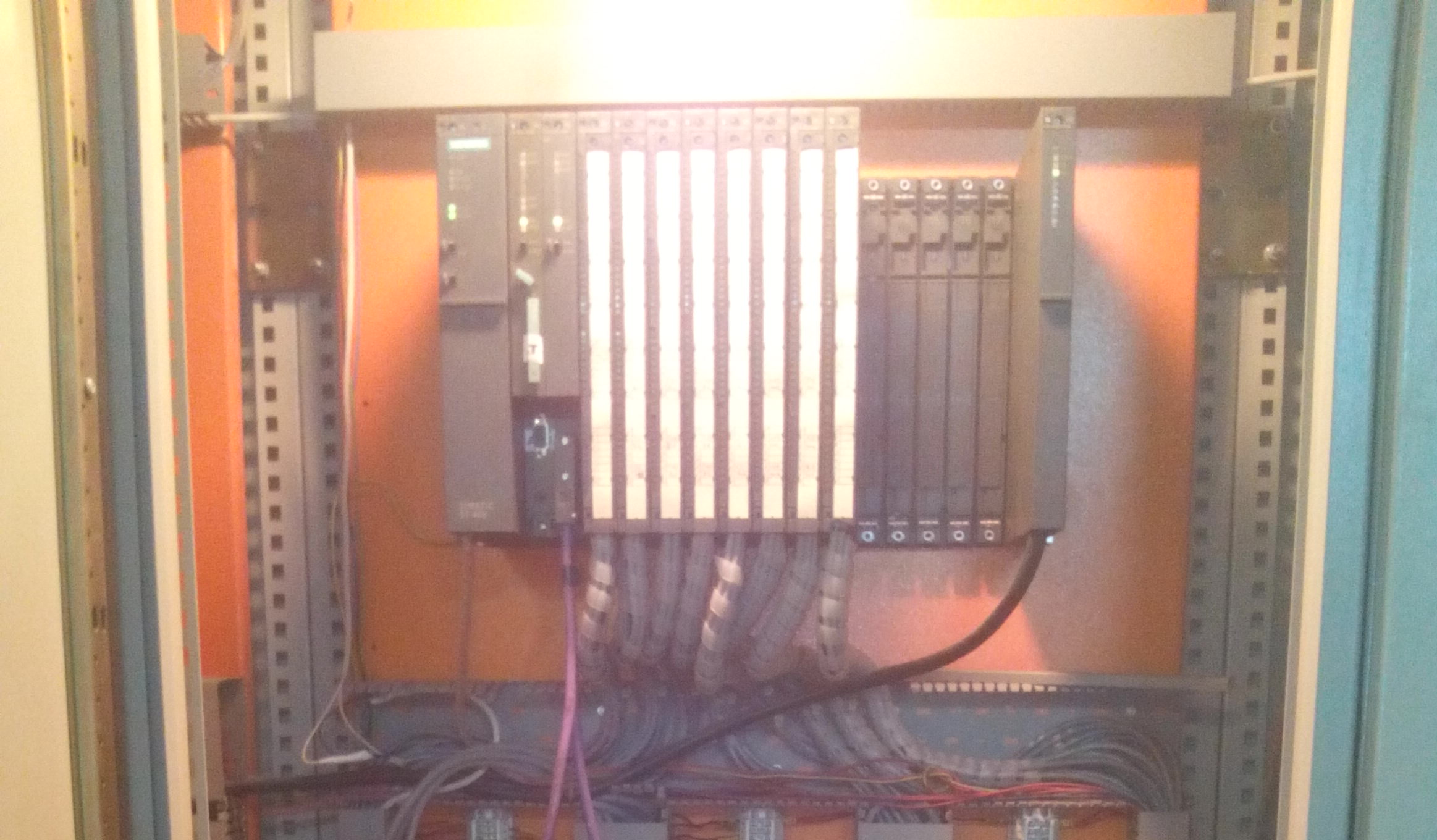

Рисунок 4 – Промышленный контроллер Siemens

Рисунок 5 – Siemens S7-300 в шкафу управления процессом варки

Общие технические данные контроллеров S7- 300

| Характеристика | SIMATIC S7-300 | |

| Степень защиты корпуса | IP 20 в соответствии с IEC 60 529 | |

| Внешние условия | ||

| Рабочие температуры при горизонтальной установке | 0 ... 60°C | |

| Рабочие температуры при вертикальной установке | 0 ... 40°C | |

| Температуры хранения и транспортировки | -40 ... +70°C | |

| Относительная влажность | 5 ... 95% | |

| Появление конденсата | Не допускается, RH уровень сложности 2 в соответствии с IEC 1131-2 | |

| Обледенение печатных плат | Не допускается | |

| Атмосферное давление | 795 ... 1080 ГПа | |

| Изоляция | ||

| В цепях =24 В | Испытательное напряжение =500 В | |

| В цепях ~220 В | Испытательное напряжение ~1460 В | |

| Электромагнитная совместимость | ||

| Устойчивость к шумам | По IEC 61000-6-2, испытания по IEC 61000-4-2 … IEC 61000-4-6 | |

| Наводки | По EN 50081-2, испытания по EN 55011, класс A, группа 1 | |

| Механическое воздействие | ||

| Вибрация | IEC 68, часть 2-6: 10 ... 58 Гц/ постоянная амплитуда 0.075 мм; 58…150 Гц/ постоянное ускорение 1g. Длительность вибраций: 10 циклов по каждой из взаимно перпендикулярных осей. | |

| Ударные нагрузки | IEC 68, часть 2-27: полусинусоидальные ударные воздействия с ускорением 15 g (пиковое значение) длительностью до 11 мс |

4 Монтаж и наладка средств автоматизации

Организация работ по монтажу средств и систем автоматизации

Научная организация труда при производстве монтажа средств и систем автоматизации - важнейшее условие выполнения производственного плана в сроки, предусмотренные сетевым графиком. После изучения проекта автоматизации и составления проекта производства работ приступают к организации производства монтажных работ. Работы по монтажу средств автоматизации проводятся по мере завершения строительства производственных помещений и выполняются в две стадии. На первой стадии выполняются работы, зависящие от монтажа технологического оборудования: расчистка трасс, установка несущих конструкций для трубных и электрических проводок, щитов, пультов и местных приборов, проверка наличия закладных частей и проемов в строительных конструкциях и элементах зданий, установка отборных устройств, диафрагм, регулирующих органов, датчиков и других устройств, связанных c технологическим оборудованием, трубопроводами и строительными конструкциями. Работы первой стадии выполняют одновременно с основными строительными и механомонтажными работами. На второй стадии производит прокладку трубных и электрических проводок, испытание проводов, установку щитов и пультов, приборов и средств автоматизации, подключение трубных и электрических проводок к приборам. Работы второй стадии в производственных помещениях выполняют после окончания строительных и основных отделочных работ одновременно с работами других специализированных монтажных организаций по совмещенному графику. При полносборном монтаже основные работы разделяют следующим образом: I) монтаж соединительных проводок. Трубные блоки поставляют в монтажную зону в законченном для монтажа виде с присоединительными и крепежными изделиями. Для трубных проводок систем пневмоавтоматики применяют пневмокабели (трубные кабели) или полиэтиленовые трубы взамен медных и стальных. В ряде случаев вместо защитных труб для электропроводок применяют защитные металлические короба; 2) монтаж щитов и пультов в операторных помещениях. Щиты и пульты поставляют блоками с полностью выполненными внутренними трубными и электрическими проводками, с установленной аппаратурой и приборами; 3) монтаж местных приборов и щитов. К монтажу соединительных проводок приступают после монтажа технологического оборудования. Монтаж щитов и пультов в щитовых помещениях начинают после окончания всех строительных и отделочных работ, выполнения проемов, каналов и установки всех закладных частей. Монтаж местных приборов начинают после окончания строительных работ при заканчивающейся обвязке технологического оборудования; при этом должны быть выполнены все врезки отборных устройств, установлены регулирующие и запорные органы, а также приборы, монтируемые непосредственно в трубопровода. Монтажные работы завершаются сдачей эксплуатационному персоналу заказчика установленных и подключенных приборов и средств автоматизации. В сдаточном акте отмечают: проект, по которому были выполнены монтажные работы; срок начала и окончания монтажа результаты внешнего осмотра приборов и средств автоматизации; оценку работы и перечень недоделок, не препятствующих нормальной эксплуатации приборов, с указанием срока устранения указанных дефектов. К сдаточному акту прилагают рабочие чертежи проекта с изменениями, внесенными в процессе монтажа. Чертежи проекта с внесенными исправлениями оформляются подписями ответственных лиц. Кроме рабочих чертежей, к сдаточному акту прилагают: перечень документов, разрешающих отступления от рабочих чертежей, ведомость смонтированных приборов и средств автоматизации с перечислением всей сдаваемой аппаратуры; указываются номера позиций по проектным спецификациям, наименование, тип и заводские номера приборов и аппаратуры, паспорта, инструкции, чертежи и прочую документацию заводов-изготовителей приборов и средств автоматизации, сдаваемых заказчику согласно упомянутой выше ведомости. В заключении комиссия по приемке объекта в эксплуатацию дает оценку о качестве выполненных монтажных работ и состоянии готовности объекта к пусконаладочным работам. Комплексное опробование и пусконаладочные работы выполняются силами специализированной пусконаладочной организации. Окончанием пусконаладочных работ считается нормальная работа приборов и средств автоматизации в течение 72 ч. пробной эксплуатации объекта. По требованию заказчика организация, монтировавшая приборы и средства автоматизации, может быть привлечена к участию в индивидуальном опробовании и комплексном испытании технологического оборудования.