Определение оптимального положений факела

Основной целью опытов по определению оптимального положения факела в топке является выявление режимных условий, при которых обеспечивается работа топки с минимальными потерями теплоты, отсутствием шлакования радиационных поверхностей нагрева, обеспечением надежной циркуляции в котле и расчетной температуры перегрева пара.

О положении факела в топке судят по распределению температуры в характерных сечениях топочной камеры по ее высоте. Для этого по высоте топки необходимо иметь равномерно расположенные лючки. Для паровых и водогрейных котлов в зависимости от их мощности достаточно иметь от 30 до 60 лючков, через которые производится измерение температуры.

Температура измеряется отсосными термопреобразователями или пирометрами излучения. Отсосные термопреобразователи используются только при исследованиях, поскольку такие измерения весьма трудоемки. Пирометры излучения не обеспечивают достаточной точности, но позволяют удовлетворительно оценить распределение температуры по объему топочной камеры. Измерение температуры пирометрами излучения требует мало времени (10—40 с). Поэтому при испытании

котельных агрегатов для измерения температуры в объеме топки пользуются пирометрами излучения. Из различных типов пирометров излучения чаще всего пользуются наиболее 'удобными в работе оптическими пирометрами с исчезающей нитью,, имеющими погрешность ± (1,5ч-2,0) %. Однако при измерении температуры в топке при сжигании газа оптические пирометры непригодны, так как спектр излучения в этом случае линейный. Для оценки распределения температуры в объеме топки при сжигании газа возможно применение термопреобразователей с оголенным рабочим концом и без отсоса продуктов горения, но с обязательной градуировкой их по контрольному термопреобразователю.

На котлоагрегатах с пылеугольными топками для выявления оптимального положения факела проводится четыре опыта. Объем измерений зависит от конструкции котлоагрегата, схемы пылеприготовления и типа пылеугольных горелок.

Для паровых и водогрейных котлов промышленных и отопительных котельных обычно применяются пылеугольные топки с прямым вдуванием пыли. В этом случае регулирование положения факела в топке осуществляется изменением распределения только вторичного воздуха, так как изменение расхода первичного воздуха весьма ограничено из-за необходимости поддержания заданной тонкости пыли.

При установке прямоточно-вихревых (улиточных) горелок с рассекающим конусом изменение положения факела достигается воздействием на поток аэросмеси путем перемещения конуса и степенью крутки вторичного воздуха. При установке эжекционных амбразур положение факела регулируется изменением подачи вторичного воздуха на сопла верхней и нижней пряди.

В пылеугольных топках с сухим шлакоудалением ядро факела должно располагаться на уровне горелок и находиться на одинаковом расстоянии от стен топочной камеры. Желательно, чтобы факел заполнял весь объем топочной камеры, но не опускался ниже середины холодной воронки.

Опыты по выявлению оптимального положения факела проводятся при номинальной или близкой к ней нагрузке с ориентировочно выбранным оптимальным или расчетным коэффициентом избытка воздуха. Тонкость помола пыли также должна быть оптимальной или поддерживаться на уровне расчетной, рекомендуемой для данного топлива (бурые угли и сланцы R90 = 40/60 %, R200=15/35%; каменные угли в зависимости от выхода летучих .R90 = 15-ь40 %, R200=1,3/13 %; антрациты и полуантрациты, тощие угли R90= 7/15 %, R200= 0,3/1,2,%).

Для котлоагрегатов с молотковыми мельницами измеряются следующие величины: нагрузка котла, расход воды на пароохладитель; давление пара и его температура; состав продуктов горения (возможно ближе к топке); расход первичного воздуха на мельницы и вторичного воздуха на каждую группу

установленных сопл; давление (разрежение) перед мельницами и соплами вторичного воздуха; разрежение по тракту продуктов горения; фиксируются номера работающих мельниц и горелок; производится отбор проб топлива и очаговых остатков; измеряется расход электроэнергии на мельницы и тягодутьевые устройства; измеряется температура продуктов горения по газовому тракту и воздуха по воздушному тракту.

Оптимальным является такое положение факела, при котором топочные потери и шлакование топки минимальны, поддерживается номинальная температура перегрева пара (при умеренном расходе воды на пароохладитель) и обеспечиваются надежные условия работы поверхностей нагрева.

При слоевом сжигании твердого топлива на цепных решетках без забрасывателей выбирается оптимальная толщина слоя топлива, скорость движения решетки, распределение воздуха по зонам. При наличии забрасывателей выбирается скорость цепной решетки и распределение воздуха по зонам. Для выбора оптимальной толщины слоя топлива достаточно четырех опытов. В этих опытах определяется также оптимальное распределение воздуха по зонам и скорость цепной решетки. Опыты проводятся при трех-четырех нагрузках котлоагрегата: номинальной, 75 и 50 % номинальной и максимальной.

Для котлоагрегатов с цепными решетками с забрасывателями и без них измеряются следующие величины: нагрузка котлоагрегата, давление и температура перегретого пара, температура и давление питательной воды, состав продуктов горения (возможно ближе к топочной камере), температура продуктов горения по газовому тракту и воздуха по воздушному тракту, толщина слоя топлива на решетке (при отсутствии забрасывателей), давление воздуха по воздушному тракту и в каждой зоне решетки, скорость цепной решетки, нагрузка по амперметру электродвигателей решетки, дымососа и вентилятора. Кроме того, производится отбор проб шлака и уноса, уловленного в золоуловителе.

Если котельный агрегат оборудован устройством для возврата уноса и острым дутьем, программа опытов соответственно расширяется.

Оптимальным режимом из серии опытов для данной нагрузки считается режим, при котором сумма потерь тепла от химической и механической неполноты горения и потерь с уходящими газами имеет минимальное значение.

При сжигании жидкого и газообразного топлива достаточно трех опытов для нахождения оптимального положения факела. Признаками удовлетворительного расположения факела являются следующие: пламя располагается вблизи устья горелок, ядро факела должно быть чистым и располагаться в средней части топки, в конце факела не должно быть длинных языков и летящих «мушек», факел не должен затягиваться в камеру догорания или в газоход пароперегревателя. Как правило, опти-

мальное положение факела достигается при равномерном распределении топлива и воздуха по всем горелкам при номинальной или близкой к ней нагрузке. При установке горелок в несколько ярусов следует проверить влияние на температуру перегрева пара различного распределения топлива и воздуха по отдельным ярусам горелок. Оптимальный режим выбирается по минимуму суммы потерь тепла от химической неполноты горения а потерь с уходящими газами.

10-10. МЕТОДИКА ОБРАБОТКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ И СОСТАВЛЕНИЕ ТЕПЛОВОГО БАЛАНСА

В результате испытаний и обработки опытных данных должны быть получены показатели котельного агрегата и его хвостовых поверхностей нагрева, характеризующие экономичность сжигания топлива, интенсивность работы топочной камеры, поверхностей нагрева, гидравлические сопротивления газового и воздушного тракта.

При обработке результатов испытаний необходимо выполнить теплотехнические расчеты, характеризующие топливо и продукты горения, определить коэффициент избытка воздуха и присосы воздуха в газоходы котла, составить тепловой баланс котельного агрегата с определением отдельных потерь и к. п. д., составить частные тепловые балансы пароперегревателя, водяного экономайзера и воздухоподогревателя, а также выполнить ряд вспомогательных расчетов.

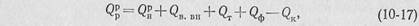

Все поступившее в котельный агрегат тепло расходуется на выработку полезного тепла (в виде пара или горячей воды) и на покрытие тепловых потерь, возникающих в процессе работы. Тепловым балансом котельного агрегата называют равенство между поступившей в него теплотой и суммой выработанной полезной теплоты и теплоты, израсходованной на покрытие тепловых потерь. Поступившую в котельный агрегат теплоту называют располагаемой теплотой. Располагаемая теплота (в кДж/кг) для твердого и жидкого топлива определяется по формуле

а для газообразного топлива

гдеQнр — низшая теплота сгорания рабочей массы твердого или жидкого топлива, кДж/кг; Qcy — низшая теплота сгорания сухой массы газообразного топлива, кДж/м3; QB.BH — теплота, внесенная в котельный агрегат воздухом при подогреве его вне агрегата отборным паром, отработанным паром или другим теплоносителем, кДж/кг; QT — физическая теплота, внесенная топливом, кДж/кг или кДж/м3;Qф,— теплота, вносимая в агрегат при паровом распыле жидкого топлива, кДж/кг; QK — теп-

лота, затраченная на разложение карбонатов, учитывается только при сжигании сланцев, кДж/кг;

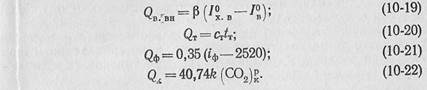

Здесь β — отношение количества воздуха на входе в котельный агрегат (в воздухоподогреватель) к теоретически необходимому; 7°, 1\ в — теплосодержание теоретически необходимого количества воздуха на входе в котельный агрегат и холодного воздуха, кДж/кг; ст — удельная теплоемкость рабочего топлива, кДж/(кг-К) или кДж/(м3-К); £т — температура топлива, К; k — коэффициент разложения карбонатов, принимаемый при слоевом сжигании равным 0,7; при камерном 1,0; (СО2)| — содержание углекислоты в карбонатах в рабочей массе, %.

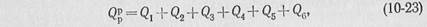

Тепловой баланс составляется для установившегося теплового режима испытываемого котельного агрегата на 1 кг твердого и жидкого топлива или на 1 м3 газообразного топлива при нормальных условиях. Уравнение теплового баланса имеет вид

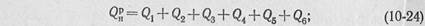

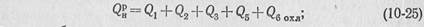

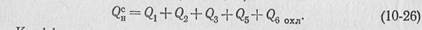

где Qi — полезная теплота, выработанная котельным агрегатом, кДж/кг или кДж/м3; Q2 — потеря теплоты с уходящими продуктами горения, кДж/кг или кДж/м3; Q3 — потеря теплоты от химической неполноты сгорания, кДж/кг или кДж/м3; Qi— потеря теплоты от механической неполноты сгорания, имеет место только при сжигании твердого топлива, кДж/кг; Q5 — потеря теплоты в окружающую среду (от наружного охлаждения), кДж/кг или кДж/м3; Q6 = Q6 шл + Q6 охл — потеря теплоты с физическим теплом шлака и потеря на охлаждение не включенных в циркуляционную схему котла панелей и балок {Qemn имеет место только при сжигании твердого топлива), кДж/кг или кДж/м3.

Физическую теплоту, внесенную топливом (QT), следует учитывать только при сжигании мазута в форсунках любого типа, а теплоту, вносимую при паровом распыле (<3ф), только при установке редко применяемых паровых форсунок. Теплота, внесенная в топку воздухом при подогреве его вне котельного агрегата, может не учитываться, если температура воздуха измеряется на входе в котельный агрегат (в воздухоподогреватель). Это упрощает испытания и составление теплового баланса за счет исключения из Qpp величины QB. вн-

Физическую теплоту, внесенную топливом (QT), следует учитывать только при сжигании мазута в форсунках любого типа, а теплоту, вносимую при паровом распыле (<3ф), только при установке редко применяемых паровых форсунок. Теплота, внесенная в топку воздухом при подогреве его вне котельного агрегата, может не учитываться, если температура воздуха измеряется на входе в котельный агрегат (в воздухоподогреватель). Это упрощает испытания и составление теплового баланса за счет исключения из Qpp величины QB. вн-

Эксплуатационные и наладочные испытания обычно проводятся с определением к. п. д. котельной установки с точностью

до ±2 %. Следовательно, при этих испытаниях физическая теплота топлива, вносимая с подогретым мазутом, может не учитываться, так как дает относительную погрешность при опре-. делении к. п. д. менее 0,8 %.

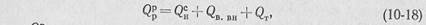

Уравнение теплового баланса котельного агрегата с учетом сказанного о располагаемой теплоте и потерях теплоты при сжигании различных топлив для твердого топлива (в кДж/кг), за исключением сланцев, примет вид

для жидкого топлива (в кДж/кг)

для  газообразного топлива (в кДж/м3)

газообразного топлива (в кДж/м3)

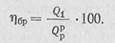

коэффициентом  полезного действия (брутто) котельного агрегата называют отношение выработанной котельным агрегатом теплоты к располагаемой

полезного действия (брутто) котельного агрегата называют отношение выработанной котельным агрегатом теплоты к располагаемой  теплоте (в процентах):

теплоте (в процентах):

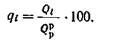

Потери теплоты в котельном агрегате также относят к располагаемой теплоте (в процентах):

Разделив обе части  уравнений (10-24), (10-25), (10-26) на низшую теплоту сгорания рабочей массы топлива, получим уравнение теплового баланса котельного агрегата в следующем виде:

уравнений (10-24), (10-25), (10-26) на низшую теплоту сгорания рабочей массы топлива, получим уравнение теплового баланса котельного агрегата в следующем виде:

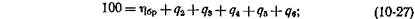

для твердого топлива (в процентах)

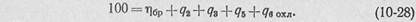

для жидкого и газообразного топлива (в процентах)

Из  этих уравнений может быть определен к. п. д. котла (брутто), если известны потери теплоты.

этих уравнений может быть определен к. п. д. котла (брутто), если известны потери теплоты.

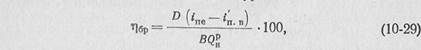

В результате эксплуатационных испытаний при отсутствии продувки, отпуска насыщенного пара мимо пароперегревателя и вторичного перегрева пара к. п. д. котельного агрегата (в процентах)  может быть определено и по уравнению

может быть определено и по уравнению

где D — нагрузка котла, кг/с; гпе — энтальпия перегретого пара или при отсутствии пароперегревателя энтальпия насыщенного

пара, кДж/кг; iп. в — энтальпия питательной воды на входе в индивидуальный водяной экономайзер, кДж/кг; В —расходтоплива, кг/с или м3/с

Определение к. п. д. по прямому балансу (10-29) применяется при анализе работы установки за длительные промежутки времени (декада, месяц). При испытании котельных агрегатов этот метод применяется редко, так как связан с необходимостью определения расхода топлива. За короткое время опыта, особенно при сжигании твердого топлива в механических топках, расход топлива с достаточной точностью определить трудно. При испытании котельных агрегатов к. п. д. определяют по обратному балансу из уравнения (10-27) или (10-28); такое определение значительно точнее, особенно при высоких значениях к. п. д. современных котлоагрегатов.

Методика обработки опытных данных имеет свои особенности в зависимости от вида сжигаемого топлива (твердое, жидкое или газообразное). Техника теплотехнических расчетов, базируясь на основных уравнениях, может развиваться в направлении их уточнения путем введения новых дополнительных факторов или в направлении упрощения расчета для облегчения применения его в инженерной практике. Последнее направление весьма перспективно, если оно не искажает сущности рассчитываемых физических процессов и обеспечивает необходимую точность решения практических вопросов. Советскими учеными создан ряд упрощенных методик теплотехнических расчетов. К ним относятся теплотехнические расчеты по обобщенным константам продуктов горения, разработанные проф. М. Б. Равичем, и теплотехнические расчеты по приведенным характеристикам топлива, наиболее полно разработанные проф. С. Я. Корницким и развитые в последнее время Я. Л.Пеккером. Упрощенные методики теплотехнических расчетов разработаны применительно к методу обратного баланса.

Опыт работы различных наладочных организаций и исследовательских институтов, выполнивших за последние годы большое количество испытаний котельных агрегатов, показал, что при сжигании газообразного и жидкого топлива обработку результатов эксплуатационных испытаний целесообразно производить по упрощенной методике, разработанной проф. М. Б. Равичем.

В основу упрощенной методики положены более стабильные характеристики, чем теплота сгорания топлива, которая испытывает заметные колебания при изменении элементарного состава горючей массы топлива. При расчете по упрощенной методике используются следующие характеристики:

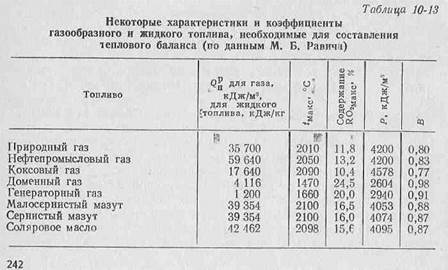

1) максимальная температура tMaXc развиваемая при полном сгорании топлива в теоретических условиях, т. е. при коэффициенте избытка воздуха, равном единице, без потерь теплоты (Д. И. Менделеев назвал эту величину жаропроизводи-тельностью топлива); 2) количество теплоты, Р, приходящееся

на 1 м3 (при нормальных условиях) сухих продуктов горения, выделяющееся при полном сгорании рабочего топлива в теоретически необходимом количестве воздуха; 3) отношение В объемов сухих и влажных продуктов горения в теоретических условиях; 4) изменение h объема сухих продуктов горения в реальных условиях по отношению к объему сухих продуктов горения в теоретических условиях.

Цри обработке результатов испытаний по упрощенной методике не требуется определения теплоты сгорания топлива, что значительно сокращает время испытаний и обработки опытных данных. Так как упрощенная методика базируется на обобщенных константах продуктов горения, определение их состава должно выполняться тщательно.

Составление теплового баланса и расчет отдельных потерь теплоты производится в следующем порядке.

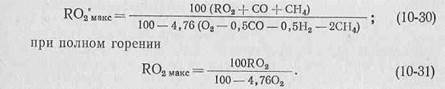

1. По результатам анализа продуктов горения определяется содержание R02MaKc:

при неполном горении

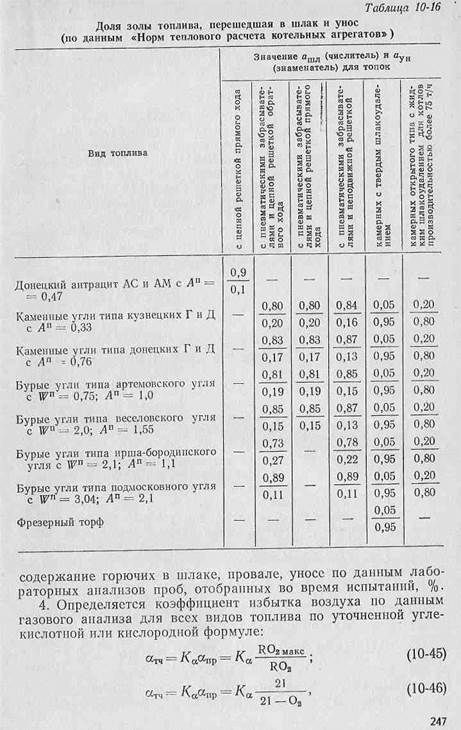

Если вид топлива известен, то полученное по анализу продуктов горения значение сравнивается с табличными данными (табл. 10-13).Заметное расхождение между значениями R02MaKc, подсчитанными по анализу продуктов горения, и табличными данными (более 0,3 %) указывает на ошибку анализа или на отклонение состава сжигаемого топлива от усредненных данных.

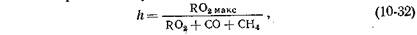

2. Определяется коэффициент, показывающий увеличение

объема продуктов горения вследствие содержания в них избы

точного воздуха по отношению к объему сухих продуктов го

рения  в теоретических условиях,

в теоретических условиях,

где ИОгмакс — максимальное суммарное содержание в сухих газах С02 и S02 (S02 образуется только при сжигании сернистых топлив); значение R02 макс для природного газа, мазута и других газов приведено в табл. 10-13; R02, СО, СН4 — суммарное содержание сернистого ангидрида и углекислого газа, содержание окиси углерода и метана в сухих продуктах горения по данным анализа при испытании, %.

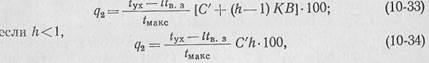

3. Подсчитывается потеря теплоты с уходящими газами

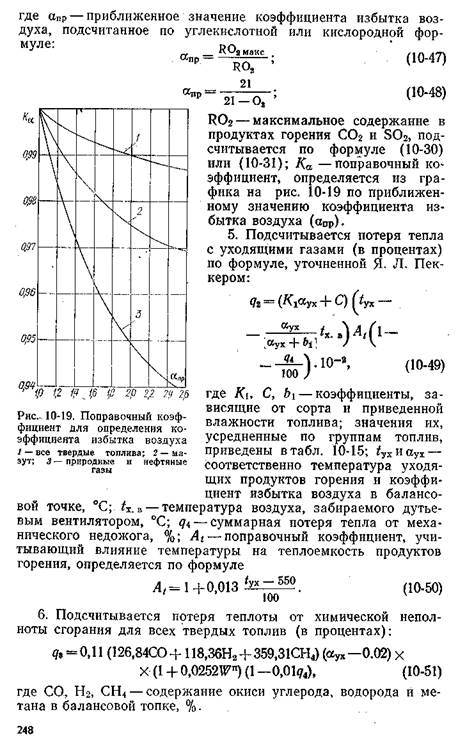

(в процентах): если h>\,

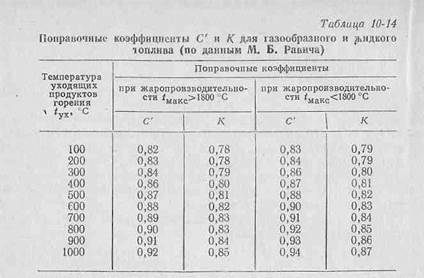

где tyx — средняя температура уходящих газов по данным измерений при испытании, °С; tB. 3— средняя температура воздуха, забираемого вентилятором, а при его отсутствии температура воздуха, поступающего в горелки, по данным измерений при испытании, °С; /Макс— жаропроизводительность топлива, принимается по данным табл. 10-13; / — коэффициент, характеризующий отношение произведения действительного объема воздуха, поданного в топку, и его удельной теплоемкости к произведению объема продуктов горения и их удельной теплоемкости (принимается для природного газа 0,85, а для жидкого топлива и нефтяных газов 0,9); В — коэффициент, показывающий отношение объема сухих продуктов к объему влажных продуктов горения в теоретических условиях; принимается по табл. 10-13; С — поправочный коэффициент, показывающий отношение средневзвешенной удельной теплоемкости не разбавленных . воздухом продуктов горения в температурном интервале от 0 °С до /уХ к их средневзвешенной удельной теплоемкости в температурном интервале от 0 °С до /Макс; принимается по данным табл. 10-14; К— поправочный коэффициент, показывающий отношение средней удельной теплоемкости воздуха в температурном интервале от 0 °С до /ух к средневзвешенной удельной теплоемкости не разбавленных воздухом продуктов горения в температурном интервале от 0 °С до /Макс; принимается по данным табл. 10-14.

4. Вычисляется потеря теплоты от химической неполноты горения (в процентах):

где Р — низшая теплота сгорания рабочего топлива, отнесенная к 1 м3 (при нормальных условиях). сухих продуктов сгорания, образующихся при сжигании топлива в теоретических условиях, принимается по данным табл. 10-13; СО, Н2, СН4—-содержание окиси углерода, водорода и метана в уходящих продуктах горения по данным анализа, %.

Для точного сведения теплового баланса и определения потерь теплоты при сжигании твердого топлива необходимо при испытании взвешивать топливо и очаговые остатки, произвести лабораторный анализ отобранных проб с определением не только теплоты сгорания, влажности и зольности, но и элементарного состава: содержания углерода, водорода, азота и серы (содержание кислорода получают вычитанием., считая, что сумма влаги, золы, углерода, водорода, азота, кислорода и серы в аналитической пробе должна быть равна 100 %)• При испытании в эксплуатационных условиях серийных котельных агрегатов с целью составления режимных карт для эксплуатационного персонала едва ли целесообразно взвешивание топлива и очаговых остатков, а следовательно, и точное сведение теплового баланса.

Взвешивание топлива и очаговых остатков с подробным анализом сжигаемого топлива целесообразно производить при исследовании новых конструкций котлоагрегатов или при испытании серийных котлоагрегатов на новых видах топлива. При таких испытаниях сведение теплового баланса следует производить по нормативному методу теплового расчета, разработанному ЦКТИ им. И. И. Ползунова и ВТИ им. Ф. Э. Дзержинского.

Взвешивание топлива и очаговых остатков с подробным анализом сжигаемого топлива целесообразно производить при исследовании новых конструкций котлоагрегатов или при испытании серийных котлоагрегатов на новых видах топлива. При таких испытаниях сведение теплового баланса следует производить по нормативному методу теплового расчета, разработанному ЦКТИ им. И. И. Ползунова и ВТИ им. Ф. Э. Дзержинского.

При эксплуатационных испытаниях котельных агрегатов, во время которых не взвешивается топливо и очаговые остатки, а анализ топлива производится с определением только теплоты

сгорания, зольности и влажности, сведение теплового баланса может производиться по упрощенной методике, разработанной проф. С. Я. Корницким и развитой в последние годы Я. Л. Пек-кером. В этой методике используются приведенные характеристики топлива. Расчеты по приведенным характеристикам топлива основаны на отнесении расчетных величин и характеристик к теплоте сгорания топлива в отличие от общепринятой методики, основанной на отнесении их к 1 кг топлива.

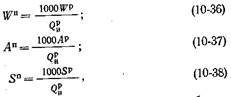

При расчетах по обобщенной методике определяющей характеристикой топлива является приведенная влажность Wn. Под приведенной влажностью понимают отношение массы влаги, содержащейся в топливе, к его низшей рабочей теплоте сгорания. Аналогично пользуются приведенной зольностью, приведенным содержанием серы и т. д. Однако выражение приведенной влажности, зольности, содержания серы в кг/кДж неудобно, так как пришлось бы пользоваться очень малыми числами. Для того чтобы величины W", Ап, Sn выражались целыми числами, относят массу влаги, золы и серы не к 1 кДж, а к 1000 кДж низшей теплоты сгорания рабочей массы топлива. Рабочая влажность, зольность и сернистость выражаются в процентах. При этих условиях приведенная влажность, зольность и сернистость измеряются в 105 кг/кДж.

При расчетах по обобщенной методике определяющей характеристикой топлива является приведенная влажность Wn. Под приведенной влажностью понимают отношение массы влаги, содержащейся в топливе, к его низшей рабочей теплоте сгорания. Аналогично пользуются приведенной зольностью, приведенным содержанием серы и т. д. Однако выражение приведенной влажности, зольности, содержания серы в кг/кДж неудобно, так как пришлось бы пользоваться очень малыми числами. Для того чтобы величины W", Ап, Sn выражались целыми числами, относят массу влаги, золы и серы не к 1 кДж, а к 1000 кДж низшей теплоты сгорания рабочей массы топлива. Рабочая влажность, зольность и сернистость выражаются в процентах. При этих условиях приведенная влажность, зольность и сернистость измеряются в 105 кг/кДж.

Составление теплового баланса с расчетом отдельных потерь тепла и определением других параметров, характеризующих работу котла при сжигании твердого топлива, производится в следующем порядке.

1. По данным лабораторных анализов топлива подсчитыва-ется приведенная влажность, зольность, сернистость (в 105 кг/кДж):

где Wp, Ар, SР — содержание влаги, золы и серы в рабочем топливе, %; Qрн — низшая теплота сгорания рабочей массы топлива, кДж/кг.

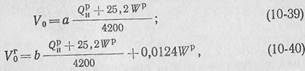

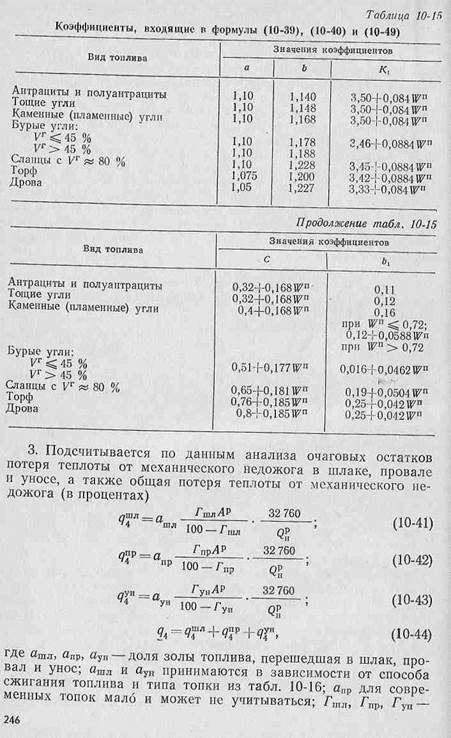

Определяется теоретическое количество воздуха, необходимое для горения, и теоретическое количество продуктов горения (вм3/кг)где а, b — коэффициенты, усредненные по группам топлив; принимаются по данным табл. 10-15. 245

|

|

|

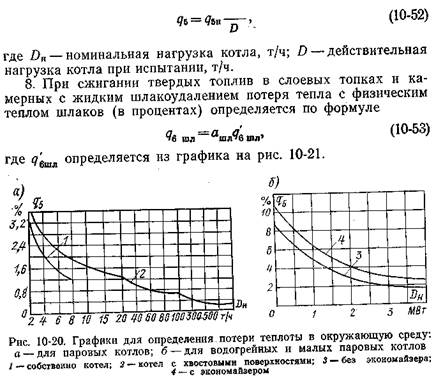

7. Потеря теплоты в окружающую среду при работе котельных агрегатов на всех видах топлива с номинальной нагрузкой определяется по графику (рис. 10-20). При нагрузках, отличающихся от номинальной, потеря теплоты в окружающую среду (в процентах) подсчитывается по формуле

Он

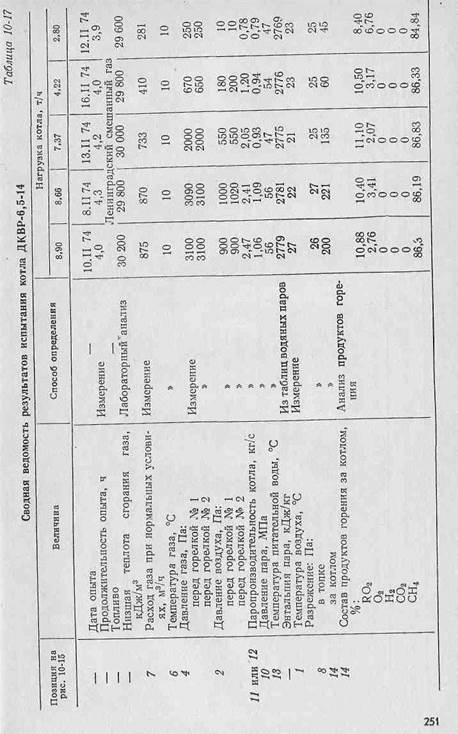

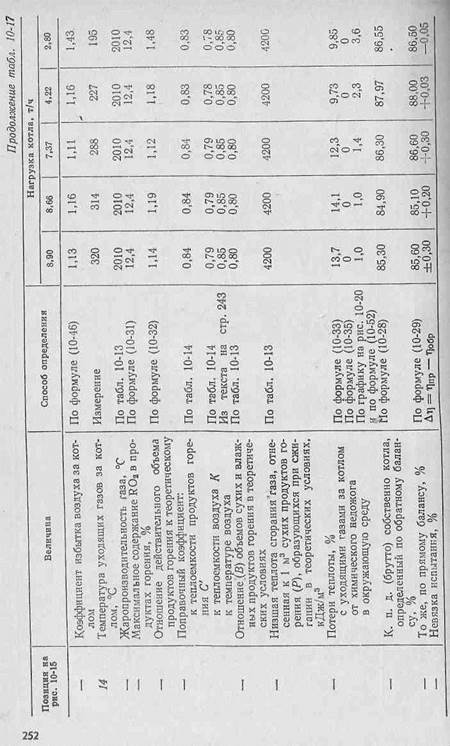

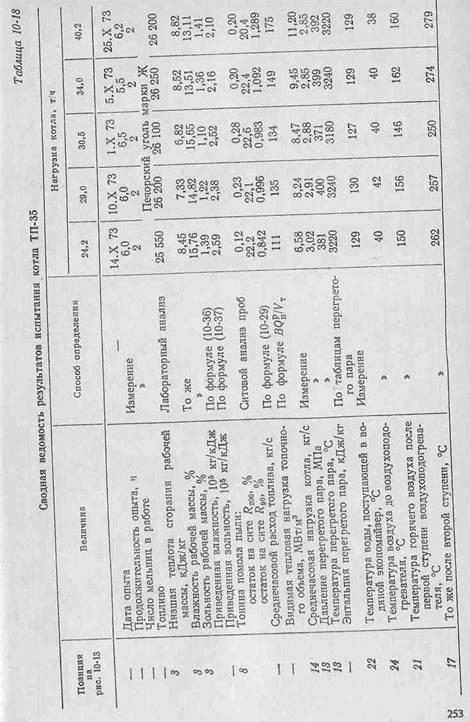

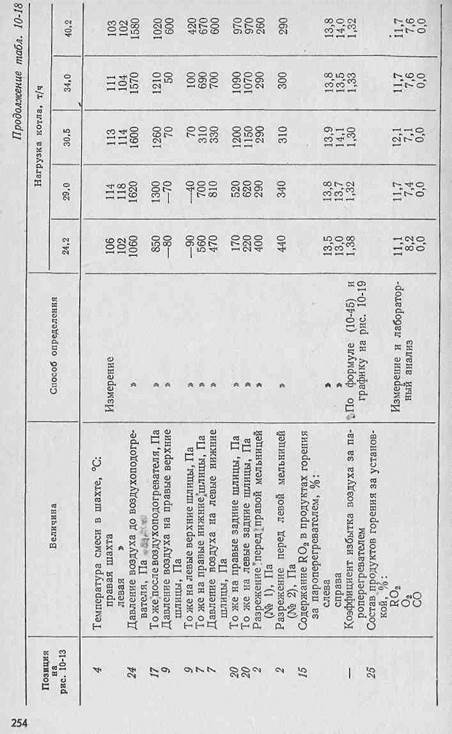

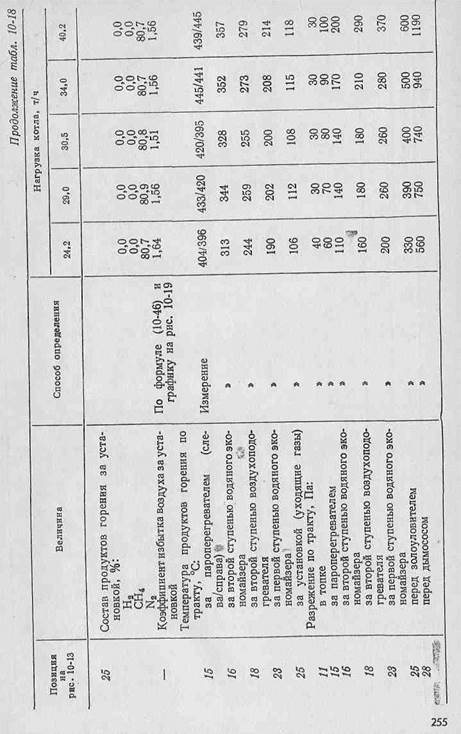

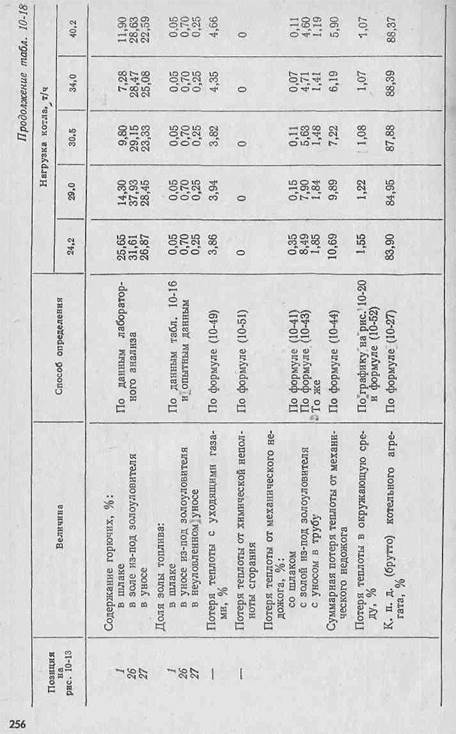

В качестве примера в табл. 10-17, 10-18 приведены результаты испытаний котельных агрегатов при сжигании газообразного и твердого топлива.

По данным результатов испытаний котельного агрегата должен быть составлен технический отчет, в котором следует отразить все этапы проделанной работы, дать анализ основных показателей котлоагрегата, а также рекомендовать мероприятия, направленные на улучшение работы и повышение экономичности котельной установки.

В начале отчета должна быть помещена краткая аннотация, в которой сжато излагаются результаты работы и основной вывод о качестве эксплуатации и экономичности котельного агрегата. Затем в отчете приводится краткое описание испытанной установки с указанием проектных параметров и основных конструктивных характеристик котельного агрегата и его вспомогательного оборудования 249

|

Специальный раздел отчета должен быть посвящен методике измерений и расчетов. В этом разделе приводится подробная схема расстановки средств измерения (по типу схем, приведенных на рис. 10-12, 10-13 и 10-15), указывается тип приборов, которые использовались при испытании, оценивается погрешность измерения основных параметров (состава продуктов горения по тракту, температуры продуктов горения, расхода пара и питательной воды и т. п.), приводятся результаты тарировки газоходов, воздухопроводов и других элементов с указанием коэффициентов тарировки и схем разбивки сечений, в ко-

торых производились измерения. При описании методики расчетов проводятся основные уравнения, по которым составлялся тепловой баланс котлоагрегата, с указанием параметров, принятых без измерений.

Один из разделов отчета должен быть посвящен описанию проведенных опытов. При описании опытов дается оценка каждого опыта с указанием его продолжительности, колебаний основных параметров, результатов визуальных наблюдений. Давая характеристику опытов, следует указать, как изменялся состав топлива в продолжение всех испытаний, как производился выбор оптимального коэффициента избытка воздуха, как работал эксплуатационный персонал в период испытаний. Основным в отчете является раздел, в котором приводится анализ результатов испытаний. Прежде всего приводится анализ работы топочного устройства, описываются дефекты, выявленные при испытании топочных механизмов, газовых горелок или мазутных форсунок; дается критическая оценка надежности и

|

|

|

|

|

экономичности работы топки не только по данным проведенных испытаний, но и по результатам глубокого анализа и обработки данных эксплуатации (ремонтные журналы, суточные ведомости работы котлоагрегата, показания записывающих приборов, данные опроса эксплуатационного персонала и другие материалы). Затем анализируется тепловой баланс котла с подробным рассмотрением и оценкой каждой потери тепла. Анализ следует производить с учетом графических зависимостей,

|

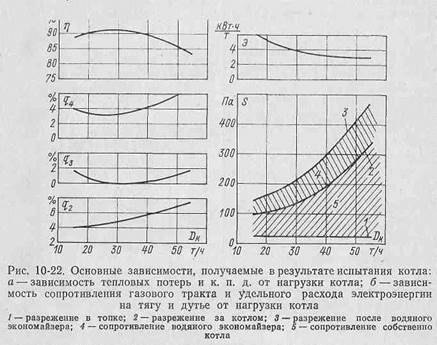

построенных по данным испытаний. В качестве примера на рис. 10-22 приведены основные зависимости, которые должны быть получены в результате эксплуатационных испытаний. На основании анализа опытных данных делаются выводы и даются рекомендации для повышения надежности и экономичности работы установки. Приводится режимная карта работы агрегата для различных нагрузок (табл. 10-19).