Водогрейные и пароводогрейные котлы

Эксплуатация стальных прямоточных водогрейных и комбинированных пароводогрейных котлов имеет свои особенности, обусловленные их конструкцией и режимом работы. Основной особенностью водогрейных котлов является работа их при постоянном расходе сетевой воды и включении непосредственно в тепловую сеть. Основной особенностью комбинированных пароводогрейных котлов является необходимость регулирования паровой и водогрейной нагрузок, а также наличие двух различных циркуляционных контуров: одного для выработки перегретой воды, другого для выработки пара.

Надежность и долговечность работы водогрейных котлов зависит главным образом от условий циркуляции воды и стойкости поверхностей нагрева к коррозии.

В циркуляционном контуре водогрейного котла недопустимо закипание воды, так как это приводит к гидравлическим ударам и может вывести котел из строя. Однако опасно не только общее закипание воды в отдельных обогреваемых трубах, но и появление поверхностного кипения. Под поверхностным кипением понимают образование пузырьков пара на внутренней поверхности труб водогрейного котла при средней температуре воды, меньшей температуры кипения. Образование паровых пузырей на стенках трубы возможно только в случае достижения стенкой температур, превышающих температуру насыщения. Следовательно, во избежание поверхностного кипения необходим некоторый недогрев воды до температуры насыщения при давлении, равном давлению на выходе из котла.

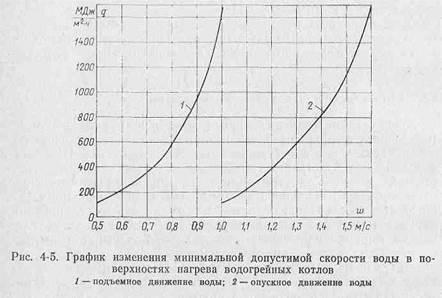

Исследования и расчеты показали, что во избежание поверхностного кипения в трубах водогрейного котла необходимо поддержание определенных скоростей воды при недогреве ее до кипения на 30—35 °С в условиях максимальной нагрузки.

|

|

Опыт эксплуатации водогрейных котлов показал, что в тру-, бах опускных панелей при определенных скоростях и тепловых нагрузках происходит поверхностное кипение. Это приводит к появлению гидравлических ударов и отложению накипи на внутренних стенках труб. Исследования и расчеты показали, что на процесс поверхностного кипения оказывает влияние удельная нагрузка поверхности нагрева, а также гидравлические и тепловые неравномерности. Увеличение удельной тепловой нагрузки труб и высоты экранной панели требует повышения минимальной допустимой скорости воды в трубах. Неравномерный обогрев труб продуктами сгорания способствует увеличению гидравлической неравномерности и вынуждает повышать минимальные допустимые скорости воды в трубах.

На рис. 4-5 приведено изменение минимальной допустимой скорости воды в трубах поверхностей нагрева водогрейных котлов в зависимости от удельной тепловой нагрузки при недогреве воды на входе 35—40 °С. Из графика ясно, что при движении воды в трубах снизу вверх скорость может быть значительно ниже, чем при движении сверху вниз.

Во избежание гидравлических ударов при эксплуатации водогрейных котлов недопустимы тепловые перекосы в топке. Отсутствие тепловых перекосов достигается при работе всех установленных горелок с одинаковой тепловой мощностью. Регулирование форсировки топки следует производить одинаковым изменением тепловой мощности всех работающих горелок.

Водогрейные котлы в течение большей части отопительного сезона эксплуатируются с низкими нагрузками при низких температурах обогреваемой среды и останавливаются на длительный срок в летнее время. Эти особенности работы котлов способствуют наружной и внутренней коррозии поверхностей нагрева. У водогрейных котлов наблюдаются следующие виды коррозии наружных поверхностей: низкотемпературная сернокислотная, местная под неудаляющимися золовыми отложениями, низкотемпературная кислородная, стояночная.

Сернокислотная низкотемпературная коррозия вызывает износ труб экранных и конвективных поверхностей нагрева. Как показал опыт эксплуатации, экранные трубы изнашиваются со стороны, обращенной в топку, а конвективные — со всех сторон. Толщина стенок труб уменьшается довольно равномерно. Определить износ по внешним признакам трудно. Трубы, подвергающиеся износу, имеют ровную, гладкую, как бы вороненую поверхность.

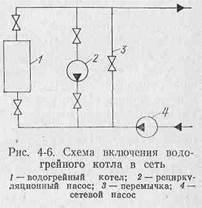

Опыт эксплуатации показал, что попытки снизить интенсивность низкотемпературной сернокислотной коррозии путем применения существующих присадок, а также снижением коэффициента избытка воздуха оказались недостаточно эффективными. Наиболее эффективным способом борьбы с низкотемпературной сернокислотной и кислородной коррозией является повышение температуры стенки труб путем увеличения температуры воды на входе в водогрейный котел. При кратковременной работе на мазуте (в пределах 1100 ч в год) рекомендуется поддерживать температуру воды на входе в котел не менее 70 °С, а при сжигании только сернистых мазутов — около ПО °С. При сжигании природного газа или других топлив, не содержащих серы, температура воды на входе в котел должна быть выше точки росы, т. е. не менее 60 °С. Поддержание указанных температур на входе в котел достигается смешением выходящей из котла воды с обратной сетевой водой, т. е. рециркуляцией горячей воды.

Схема включения водогрейного котла и рециркуляционного насоса в сеть показана на рис. 4-6. Горячая вода из выходного коллектора котла рециркуляционным насосом 2 подается во входной коллектор и, смешиваясь с обратной сетевой водой, подогревает ее. Заданная температура воды в теплосети при этом достигается направлением в нее обратной воды по перемычке 3.

Количества обратной сетевой воды, подаваемой через перемычку, проходящей через водогрейный котел, и горячей воды,

подаваемой рециркуляционным насосом, определяются (в т/ч)

из уравнений:

где t'c. в — температура сетевой воды в обратной линии, °С; t"c. в — температура сетевой воды, направляемой потребителям, °С; f в. к — минимальная допустимая температура воды на входе в водогрейный котел, °С; t"B. к — температура воды на выходе из водогрейного котла, °С.

Из уравнения (4-4) ясно, что при t'c. B = t'B. K количество воды, подаваемое рециркуляционным насосом, равно нулю. С уменьшением температуры сетевой воды количество воды, подаваемое рециркуляционным насосом, увеличивается. При повышении температуры воды после водогрейного котла количество воды, подаваемое рециркуляционным насосом, уменьшается, но возрастает расход обратной сетевой воды через перемычку. Это уменьшает расход воды через водогрейный котел, что допустимо до определенного предела во избежание вскипания воды в котле. Поэтому температура воды после водогрейного котла i"B. к должна приниматься не выше таких значений, при которых расход воды через водогрейный котел ниже допустимого минимального. После определения Gрец по формуле (4-4) необходимо проверить значение GB. K, используя уравнения (4-2) и (4-3). При этом полученное значение Gв.к. должно быть больше минимального допустимого расхода воды через водогрейный котел, определенного из уравнения (4-1).

Опыт эксплуатации водогрейных котлов показал, что при сжигании сернистых мазутов весьма опасна местная коррозия труб под неудаляемыми золовыми отложениями. Наличие в золовых отложениях сернистых и других соединений вызывает появление местных язв, выводящих из строя трубы конвективной поверхности нагрева. Защита от местной коррозии заключается в систематической, тщательной очистке поверхностей нагрева от золовых отложений.

Низкотемпературная кислородная коррозия появляется при работе на природном газе и других топливах, не содержащих серы, вследствие конденсации водяных паров из продуктов сгорания.

Стояночной коррозии водогрейные котлы подвержены в летний период, особенно когда через них не пропускается горячая вода. Стояночная коррозия наиболее заметно проявляется на котлах, в которых сжигаются сернистые мазуты, если поверхность нагрева при остановке была недостаточно хорошо очи-

|

щена от золовых отложений. Для предотвращения стояночной коррозии производят консервацию наружной поверхности нагрева. Для этого перед остановкой котла на лето необходимо очистить наружные поверхности нагрева, обратив особое внимание на удаление золовых отложений в межтрубном пространстве экранных труб. После удаления отложений в отдельных местах котла обмывкой щелочной водой следует произвести сушку трубной системы и обмуровки котла. Сушка производится сетевой водой (с температурой не ниже 70 °С), которая пропускается через котел. Высушенный котел отключают от тепловой сети и после остывания все наружные поверхности обогреваемых труб покрывают минеральным маслом. Наиболее рационально использовать отработанные масла: компрессорное, машинное, турбинное, трансформаторное и т. д. В период стоянки котла следует периодически проверять наличие масляной пленки на трубах и при высыхании ее снова производить промасливание. Во избежание высыхания масла верхний ряд труб конвективной поверхности нагрева покрывают листами толя.

Коррозия внутренних поверхностей труб водогрейных котлов происходит под действием кислорода и углекислоты. Деаэрация подпиточной воды вполне предохраняет внутренние поверхности нагрева от коррозии. Для предотвращения стояночной коррозии внутренних поверхностей производится их консервация мокрым или сухим способом.

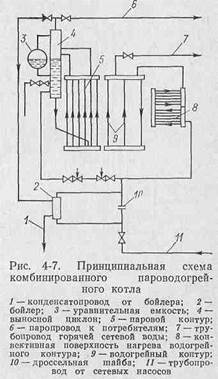

В СССР комбинированные пароводогрейные котлы создаются на базе серийных прямоточных водогрейных котлов. Перевод серийного водогрейного котла на комбинированную выработку пара и горячей воды осуществляется путем выключения экранных панелей из гидравлического контура водогрейного котла и образования из них парообразующего контура с естественной циркуляцией. Для этого экранные панели включаются на выносные циклоны с уравнительной емкостью. Принципиальная схема комбинированного пароводогрейного котла показана на рис. 4-7. Питание парового контура от сетевого насоса, как

|

показано на рис. 4-7, возможно при давлении пара, меньшем 1 МПа. Для получения пара с давлением более 1 МПа необходима установка специального питательного насоса, подающего воду в парообразующий контур. При включении части экранов в испарительный контур комбинированные котлы выдают 10— 15 % теплоты в виде пара, а остальную теплоту в виде горячей воды. Использование всех топочных экранов как испарительных поверхностей нагрева серийных водогрейных котлов обеспечивает при номинальной нагрузке получение 40—45 % теплоты в виде пара с давлением от 1 до 2,3 МПа и 60—55 % теплоты в виде перегретой воды.

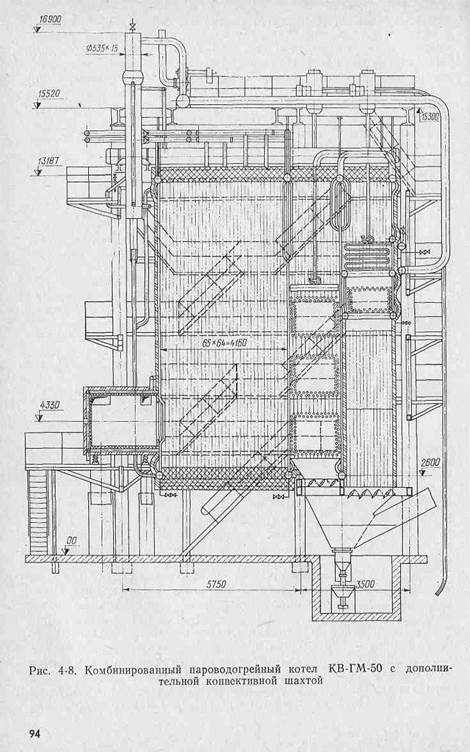

На рис. 4-8 показан комбинированный пароводогрейный котел КВ-ГМ-50 с дополнительной конвективной шахтой, в которой размещены пароперегреватель, водяной экономайзер и воздухоподогреватель. Это обеспечивает достаточно глубокое регулирование расхода пара и горячей воды.

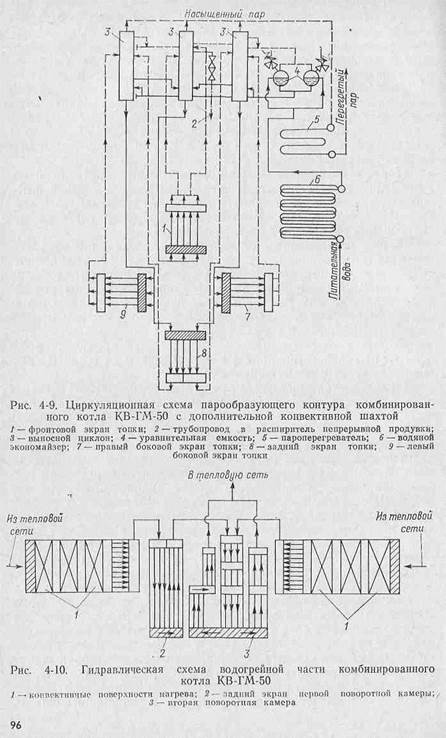

На рис. 4-9 показана циркуляционная схема парообразующего контура комбинированного котла КВ-ГМ-50. Гидравлическая схема водогрейной части этого котла представлена на рис. 4-10. В парообразующий контур котла включены все экраны топочной камеры. При этом два циклона, на которые включены боковые и задний экраны, являются чистовым отсеком, а третий циклон с включенным на него фронтовым экраном является солевым отсеком. Непрерывная продувка производится из солевого циклона с использованием ее теплоты в расширителе непрерывной продувки.

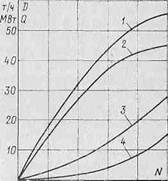

Характеристика работы котла приведена на рис. 4-11. Из нее ясно, что при номинальной нагрузке котла максимальная паропроизводительность составляет 57 т/ч (кривая /), а мощность по горячей воде 16 кВт. При этом режиме 40 % продуктов сгорания пропускается через первую конвективную шахту и 60 % через дополнительную. Регулирование количества вырабатываемого котлом пара и горячей воды производится изменением расхода продуктов сгорания через первую и дополнительную конвективные шахты посредством шиберов, имеющихся в газовом тракте котлоагрегата. Увеличение мощности котла по горячей воде (при номинальной общей нагрузке котла) до 27 кВт (кривая 3) может быть достигнуто за счет снижения его паропроиз-водительности до 45 т/ч (кривая 2) путем полного отключения дополнительной конвективной шахты и пропуска всех продуктов сгорания только через первую конвективную шахту.

При изменении общей нагрузки агрегата от 60 до 100 % номинальной паропроизводительность котла может поддерживаться постоянной 45 т/ч, а мощность по горячей воде регулироваться в пределах от 13 до 27 кВт путем изменения расхода продуктов сгорания через дополнительную конвективную шахту. В случае уменьшения общей нагрузки агрегата ниже 60 % номинальной приходится все продукты сгорания пропускать через дополнительную конвективную шахту, а паропроизводитель-

|

ность котла будет изменяться по кривой 1 в соответствии с изменением общей нагрузки агрегата. При пропуске всех продуктов сгорания через первую конвективную шахту паропроизводительность котла будет изменяться в зависимости от общей нагрузки агрегата по кривой 2.

|

При эксплуатации комбинированных пароводогрейных котлов с экранными контурами, включенными в выносные циклоны, во избежание нарушения циркуляции в этих контурах надлежит не допускать резкого снижения уровня воды в выносных циклонах и непосредственного обогрева экранных труб факелом.

| о го w во во % Рис. 4-11. Характеристики работы комбинированного котла К.В-ГМ-50 с дополнительной конвективной шахтой / — паропроизводительность D (N) при включенной второй конвективной шахте; 2 — паропроизводительность D(N) при отключенной второй конвективной шахте; 3 — теплопроизводительность по горячей воде Q(N) при отключенной второй конвективной шахте; 4 — теплопроизводительность по горячей воде Q(N) при включенной второй конвективной шахте |

Резкое снижение уровня воды в циклонах происходит при периодической продувке нижних коллекторов экранов. Это обусловлено тем, что поступление воды из уравнительной емкости меньше, чем сброс воды через периодическую продувку. В связи с этим диаметр продувочных трубопроводов нижних коллекторов экранов должен быть не более 25 мм, а кроме того, на каждом продувочном штуцере между продувочными вентилями должна устанавливаться ограничительная шайба диаметром 8—10 мм. Время периодической продувки должно быть ограничено. При выполнении продувки следует продувочный вентиль открыть и сразу же закрыть.

В экранных парообразующих контурах, включенных на выносные циклоны, естественная циркуляция заметно запаздывает по сравнению с остальными циркуляционными контурами. Поэтому при растопке котла недопустим непосредственный обогрев экранных труб факелом. В топках, имеющих ширину около 3 м, возможен непосредственный обогрев факелом боковых экранов, а в неглубоких топках — заднего экрана. В связи с этим необходима тщательная регулировка положения факела, выдаваемого газомазутными горелками. В узких топках не следует устанавливать горелки с большим углом раскрытия факела, а в неглубоких топках — горелки с дальнобойным факелом.

Непосредственное обогревание труб экранов, включенных на выносные циклоны, при нормальной работе котла приводит к интенсивному отложению на внутренних стенках труб «вторичных» накипей (железистых, железофосфатных и др.), вызывающих появление свищей и разрыв труб. Поэтому в процессе

|

эксплуатации пароводогреиных котлов должен быть усилен контроль над водным режимом агрегата.

Существенное влияние на надежность циркуляции в парообразующих поверхностях нагрева, включенных на выносные циклоны, оказывает расхождение уровня воды в циклоне и в уравнительной емкости, причем уровень воды в циклоне всегда ниже. Однако» в условиях эксплуатации действительная разница в уровнях воды в циклоне и в уравнительной емкости не должна превышать расчетную. Поэтому при пуске и наладке комбинированных пароводогреиных котлов необходим контроль над уровнем воды в циклонах при различных нагрузках парообразующего контура. Если в результате первичного пуска агрегата выявляется расхождение между действительной и расчетной разницей уровней в циклонах и в уравнительной емкости, то коррекция осуществляется установкой дроссельных шайб на различные участки соединительных паропроводов (между циклонами и сборными коллекторами).

Посадка уровня воды в циклоне относительно уравнительной емкости при работе котла с различными нагрузками зависит от выбора схемы и размера соединительных трубопроводов по пару и воде. Значительное расхождение уровней воды в циклоне и в уравнительной емкости может привести к нарушению циркуляции в отдельных трубах, а также к кавитации в опускных трубах, что в конечном счете приведет к перегреву и выходу из строя отдельных экранных труб.

Комбинированные пароводогрейные котлы на базе серийных водогрейных котлов КВ-ГМ-100 и КВ-ГМ-180 предназначаются для работы в качестве пиковых котлов для ТЭЦ и крупных промышленно-отопительных котельных при значительных расходах пара на технологические нужды.

Комбинированные пароводогрейные котлы могут также изготовляться на базе серийных водогрейных котлов, предназначенных для слоевого и камерного сжигания твердого топлива.

ПАРОПЕРЕГРЕВАТЕЛИ

Пароперегреватели промышленных котельных агрегатов выдают перегретый пар относительно невысокой температуры, до 450 °С. В связи с этим они в основном выполняются конвективными и располагаются в зоне температур продуктов горения не более 1100—1000 °С. Надежность работы пароперегревателей в значительной мере зависит от равномерности обогрева змеевиков продуктами горения и равномерности распределения пара по отдельным змеевикам. Во избежание неравномерного обогрева продуктами горения следует избегать работы топочной камеры с тепловыми перекосами. Появление теплового перекоса, т. е. неравномерного распределения температур и скоростей продуктов горения по ширине газохода, может быть обусловлено рядом причин. Основными из них являются:

неравномерная работа газовых, пылеугольных, мазутных горелок, отключение отдельных горелок при снижении производительности котла, односторонний занос части труб пароперегревателя, отложение шлака на одной стороне первых рядов труб котла, неудовлетворительная компоновка горелочных устройств и ряд других факторов. Равномерность распределения пара по отдельным змеевикам зависит от схемы подвода и отвода пара в пароперегревателе. При эксплуатации пароперегревателей необходимо следить за целостью подвесных и опорных конструкций, а также дистанционных устройств, обеспечивающих правильность расположения змеевиков относительно друг друга. Наиболее неблагоприятные условия для работы змеевиков пароперегревателя создаются при растопке котла, нахождении его в горячем резерве и резких колебаниях нагрузки. Во избежание перегрева змеевиков пароперегревателя следует умело пользоваться имеющейся продувкой. Продувка пароперегревателя должна включаться при растопке и остановке котла, нахождении его в горячем резерве, а также при срабатывании предохранительного клапана пароперегревателя.

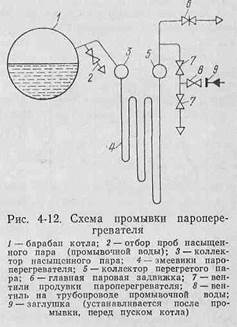

Для надежной работы пароперегревателя прежде всего необходимо не допускать отложения солей на внутренних поверхностях змеевиков. Это достигается строгим соблюдением норм содержания солей в котловой воде и в насыщенном паре. Непрерывный контроль качества насыщенного пара позволяет своевременно выявить неполадки в работе сепарирующих устройств и принять меры для их ликвидации. Независимо от качества насыщенного пара не реже одного раза в год производится индивидуальная или общая промывка змеевиков пароперегревателя. Индивидуальную промывку каждого змеевика можно производить только при наличии лючков в коллекторе пароперегревателя. В остальных случаях производится общая промывка пароперегревателя. Схема общей промывки показана на рис. 4-12. Общая промывка пароперегревателя производится в следующем порядке. Пароперегреватель заполняют конденсатом или питательной водой с температурой 80—90 °С и вы-

|

держивают в течение 2—2,5 ч. Затем в течение 15—20 мин прокачивают промывочную воду, открыв вентиль 8, в направлении коллектор перегретого пара— змеевики пароперегревателя—коллектор насыщенного пара — барабан котла со сбросом в дренаж по трубопроводу периодической продувки котла. Одновременно контролируют солесодержание или щелочность промывочной воды, отбирая пробу через штуцер 2. Промывка считаемся законченной, после того как щелочность или солесодержание промывочной воды и воды, подаваемой на промывку будут равны.

При изменении нагрузки котла температура перегрева пара, выдаваемого конвективными пароперегревателями, заметно

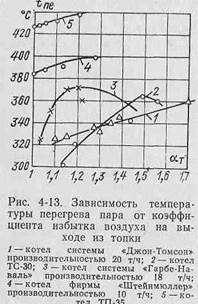

изменяется. В связи с этим для поддержания заданной температуры применяются регуляторы температуры перегретого пара. Регуляторы температуры поверхностного типа позволяют снижать температуру пара на 40— 50 °С, а регуляторы, изменяющие температуру впрыскиванием конденсата или питательной воды, на 70—80 °С. Для изменения температуры перегрева пара в более широких пределах приходится использовать режимные методы, которые чаще всего снижают экономичность работы котельного агрегата. К режимным методам, влияющим на экономичность работы котла, относятся изменение коэффициента избытка воздуха в топке и температуры питательной воды, поступающей в водяной экономайзер. Увеличение коэффициента избытка воздуха в определенных границах приводит к росту температуры перегретого пара. В качестве примера на рис. 4-13 приведена зависимость температуры перегрева пара от коэффициента избытка воздуха в топке при номинальной нагрузке различных котлоагрегатов по данным испытаний на газообразном топливе.

Снижение температуры питательной воды приводит к росту температуры перегретого пара, а ее повышение к падению температуры перегретого пара.

Уменьшение температуры питательной воды на 100 °С при

неизменных нагрузке котла и коэффициенте избытка воздуха

может привести к росту температуры перегретого пара при

мерно на 25—30 °С.

Регулирование перегрева пара изменением коэффициента

избытка воздуха в топке и температуры питательной воды может применяться как временное мероприятие.

Наибольшие затруднения при поддержании заданной температуры перегрева пара возникают при работе котельного агрегата в разные периоды времени на топливах с различной теплотой сгорания. Поддержание заданной температуры перегрева пара в этом случае за счет пароохладителей различных типов осуществить не удается. Поэтому прибегают к торкретированию части топочных экранов, перепуску продуктов горения из топки мимо котельного пучка в зону пароперегревателя, изменению угла наклона горелок, установке горелок на разной высоте, установке специальных горелок в верхней части топки, изменению аэродинамики или химической структуры факела, перепуску части воздуха, подаваемого для горения, изменению излучательной способности факела. Например, для сжигания таких различных по теплоте сгорания газов, как природный, коксовый и доменный, с успехом применяются реверсивные газовые горелки с регулируемым факелом, разработанные в институте СредазНИИгаз.

Опыт эксплуатации пароперегревателей показал, что повышению надежности их работы способствуют следующие мероприятия:

1. Осуществляется систематический контроль качества котловой воды, насыщенного и перегретого пара, а также промывка пароперегревателя, обеспечивающая своевременное удаление отложений на внутренней поверхности труб.

2. Ликвидируются газовые коридоры, которые приводят к перегреву крайних змеевиков, расположенных в коридоре. Газовые коридоры образуются при удалении отдельных змеевиков, сокращении поверхности нагрева или выходе их из строя. Ликвидация газовых коридоров производится путем их закладки огнеупорным кирпичом или торкретом.

3. Систематически проверяется состояние подвесок и межтрубных гребенок при остановках котлоагрегатов. Своевременно ликвидируется разверка расстояния между отдельными змеевиками.

4. Проверяется состояние сепарирующих устройств в случае ухудшения качества насыщенного пара при удовлетворительном качестве котловой воды. Проверяется плотность поверхностных пароохладителей при снижении качества перегретого пара и удовлетворительном качестве насыщенного пара.

5. Проверяется наружный диаметр труб змеевиков пароперегревателя перед коллектором перегретого пара при профилактических осмотрах котла.

6. Устанавливается жесткий контроль над температурой перегретого пара, не допускается повышение ее выше .расчетной. Повышение температуры перегрева при номинальной нагрузке котла указывает на увеличенную против необходимой поверхность нагрева пароперегревателя.

7. Производится выпарка воды из змеевиков пароперегревателя при остановке котла и отрицательных температурах в помещении цеха. Это достигается слабым огневым обогревом пароперегревателя.

8. Ликвидируется температурная разверка змеевиков по ширине газохода.