Применение метода пластической деформации

для определения прочности бетона

Метод пластической деформации рекомендуется применять для испытания тяжелых бетонов с прочностью на сжатие от 5 до 50 МПа.

Работа приборов, предназначенных для определения Rb бетона методом пластической деформации, основана на вдавливании бойка ударника в исследуемую поверхность бетона с последующим измерением геометрических параметров вмятины.

Наибольшее распространение для измерения прочности бетона методом пластической деформации нашли такие измерительные средства, как молоток НИИМосстроя системы К.П. Кашкарова и молоток системы И.А. Физделя.

Рис. 5.4. Молоток системы К.П. Кашкарова

Молоток системы И.А. Физделя в настоящее время практически не используется, поскольку результаты измерений имеют большую погрешность (до 40 %). Погрешность результатов измерений с помощью молотка К.П. Кашкарова, как правило, не превышает 15 %. Относительно низкая погрешность измерений, несложная конструкция молотка и простота в использовании привели к широкому распространению эталонного молотка К.П. Кашкарова для неразрушающего контроля прочности бетона. Молоток Кашкарова предназначен для определения прочности бетона и монолитного железобетона. Он состоит из сменного металлического стержня с известной прочностью (эталонный стержень), индентора (шарика), стакана, пружины, корпуса с ручкой и головки (рис 5.5). Согласно [30] длина молотка 300 мм, вес 900 грамм.

Рис. 5.5. Конструкция эталонного молотка НИИМосстроя системы К.П. Кашкарова

Принцип действия молотка К.П. Кашкарова следующий. Молотком наносится удар по поверхности бетона. В результате удара молотком по поверхности бетона на бетоне и на эталонном, стальном стержне образуются отпечатки (вмятины от стального шарика). При помощи углового масштаба (рис 5.6) или измерительной лупы замеряется размер отпечатков, получившихся на бетоне и стержне.

Рис. 5.6. Угловой масштаб для измерения диаметров отпечатков на бетоне

и на эталонных стержнях

За диаметр отпечатка на бетоне принимают среднее арифметическое значение результатов двух взаимно-перпендикулярных измерений, вычисленных с точностью не более 0,5 мм (рис. 5.7,а).

d=(d1+d2)/2 . (5.3)

За диаметр отпечатка на эталонном стержне dэ принимают диаметр отпечатка вдоль стержня, вычисленный с той же точностью, что и для бетона (рис.5. 7, б).

а) отпечаток на бетоне б) отпечаток на эталонном стержне

Рис. 5.7. Правила измерения диаметров отпечатков:

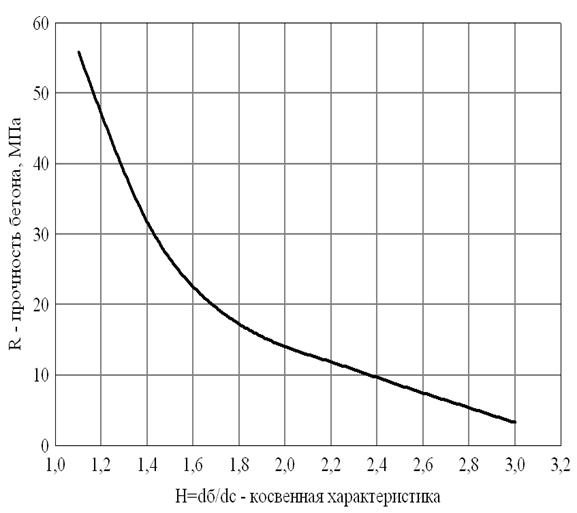

Прочность бетона Rb вычисляется по косвенной характеристике H, которая равна отношению диаметра отпечатка на бетоне dб к диаметру отпечатка на эталонном стальном стержне dэ:

H = dб/dэ (5.4)

Связь косвенной характеристики с прочностью представлена в виде таблицы соответствующих значений. Прочность бетона на сжатие определяется из выражения:

Rb=Rbh·Kf , (5.5)

где Kf – коэффициент привязки к местным условиям (градуировочный коэффициент).

Градуировочный коэффициент, вводится для привязки универсальной градуировочной зависимости к конкретному испытываемому бетону. Данный коэффициент определяется по результатам параллельного испытания эталонным молотком и разрушающим методом. Вместо разрушающего метода возможно использовать метод отрыва со скалыванием. Градуировочный коэффициент определяется, как средний в серии испытаний, по формуле:

(5.6)

(5.6)

где: n – количество испытании; Rзi – прочность бетона определенная в i-м испытании с использованием зависимости; Rфi – прочность бетона в i-м испытании определенная разрушающим методом либо методом отрыва со скалыванием.

В тех случаях, когда совместные испытания провести невозможно, коэффициент привязки к местным условиям определяют как произведение коэффициентов, учитывающих влияние различных факторов на прочность бетона (табл. 5.5).

Kf=K1·K2…Kn , (5.7)

где K1…Kn – коэффициенты влияния различных факторов на результаты измерения прочности бетона, принимаемые по табл. 5.4.

Рис. 5.8. Универсальная градуировочная зависимость:

H – прочность в кубах 150x150x150 мм

Таблица 5.4

Универсальная градуировочная зависимость;

H – прочность в кубах 150x150x150 мм

| H | Rbh МПа | H | Rbh МПа | H | Rbh МПа | H | Rbh МПа |

| 1,10 | 55,6 | 1,58 | 23,1 | 2,06 | 13,5 | 2,54 | 8,1 |

| 1,12 | 54,3 | 1,60 | 22,4 | 2,08 | 13,3 | 2,56 | 8,0 |

| 1,14 | 52,6 | 1,62 | 21,8 | 2,10 | 13,1 | 2,58 | 7,8 |

| 1,16 | 50,7 | 1,64 | 21,2 | 2,12 | 12,9 | 2,60 | 7,5 |

| 1,18 | 49,1 | 1,66 | 20,3 | 2,14 | 12,7 | 2,62 | 7,3 |

| 1,20 | 47,5 | 1,68 | 20,12 | 2,16 | 12,4 | 2,64 | 7,2 |

| 1,22 | 45,6 | 1,70 | 19,4 | 2,18 | 12,3 | 2,66 | 6,9 |

| 1,24 | 44,8 | 1,72 | 18,9 | 2,20 | 12,1 | 2,68 | 6,7 |

| 1,26 | 41,9 | 1,74 | 18,3 | 2,22 | 11,9 | 2,70 | 6,5 |

| 1,28 | 40,1 | 1,76 | 17,9 | 2,24 | 11,7 | 2,72 | 6,4 |

| 1,30 | 38,1 | 1,78 | 17,6 | 2,26 | 11,5 | 2,74 | 6,1 |

| 1,32 | 36,9 | 1,80 | 17,2 | 2,28 | 11,2 | 2,76 | 5,9 |

| 1,34 | 34,9 | 1,82 | 16,8 | 2,30 | 10,9 | 2,78 | 5,7 |

| 1,36 | 33,8 | 1,84 | 16,4 | 2,32 | 10,8 | 2,80 | 5,5 |

| 1,38 | 32,2 | 1,86 | 16,0 | 2,34 | 10,4 | 2,82 | 5,2 |

| 1,40 | 30,8 | 1,88 | 15,8 | 2,36 | 10,3 | 2,84 | 5,0 |

| 1,42 | 29,6 | 1,90 | 15,5 | 2,38 | 10,1 | 2,86 | 4,8 |

| 1,44 | 28,4 | 1,92 | 15,1 | 2,40 | 9,8 | 2,88 | 4,6 |

| 1,46 | 27,6 | 1,94 | 14,9 | 2,42 | 9,6 | 2,90 | 4,4 |

| 1,48 | 26,6 | 1,96 | 14,5 | 2,44 | 9,4 | 2,92 | 4,1 |

| 1,50 | 25,8 | 1,98 | 14,2 | 2,46 | 9,1 | 2,94 | 3,8 |

| 1,52 | 24,9 | 2,00 | 14,1 | 2,48 | 8,8 | 2,96 | 3,6 |

| 1,54 | 24,2 | 2,02 | 13,8 | 2,50 | 8,6 | 2,98 | 3,4 |

| 1,56 | 23,7 | 2,04 | 13,6 | 2,52 | 8,3 | 3,00 | 3,2 |

Примечание. При промежуточных значениях H определяют Rb интерполяцией. Зависимость построена на эталонных стержнях марки 44 (временное сопротивление разрыву 44 кг/мм2).

Таблица 5.5

Коэффициенты, учитывающие влияние различных факторов на диаметры отпечатков при измерениях методом пластической деформации

| Наименование | Описание |

| 1. Коэффициент поверхностной смазки Kсм | Коэффициент поверхностной смазки учитывает разницу в смазке образцов, которая использовалась при построении универсальной градуировочной зависимости (эмульсионная смазка) и смазки форм обследуемых конструкций. - эмульсионная смазка Kсм=1; - известковая смазка Kсм=1,2; - автол или солярное масло Kсм=1,1; - петролатумная смазка Kсм=1,4 |

| Окончание табл. 5.5 | |

| Наименование | Описание |

| 2. Коэффициент шероховатости Kш | Коэффициент шероховатости следует вводить в тех случаях когда измерения прочности проводятся на затертых верхних поверхностях конструкций. В этих случаях Kш=0,85. Для гладких поверхностей (имеющих контакт с опалубкой) Kш=1 |

| 3. Коэффициент износа индентора Kизн | При износе поверхности шарика-индентора (никелировка шарика полностью стерта) рекомендуется вводить коэффициент Kизн=0,8..0,9 |

| 4. Коэффициент возраста бетона Kвоз | Коэффициент Kв назначается в зависимости от возраста бетона. 3 суток, Kвоз=1,4; 7 суток, Kвоз=1,2; 28 суток, Kвоз=1,1; 56 суток, Kвоз=1 |

| 5. Коэффициент влажности Kв | Учитывает влажность W% на поверхности бетона W=2..6 %, Kв=1,0; W=12 %, Kв=1,2. промежуточные значения W следует определять линейной интерполяцией |

| 6. Коэффициент эталонного стержня Kэ | Учитывает отклонение временного сопротивления применяемых при испытаниях стержней от временного сопротивления стержней по которым была построена универсальная градуировачная зависимость:  ; для универсальной зависимости использовались стержни марки 44, т.е. σср=44 ; для универсальной зависимости использовались стержни марки 44, т.е. σср=44 |

Эталонные стержни для проведения испытаний изготавливаются из круглой прутковой стали с временным сопротивлением разрыву 412..451 МПа, не имеющей следов ржавчины, марки ВСт3сп2 или Ст3пс2, диаметром 10 или 12 мм. Рекомендуется изготавливать эталонные стержни длиной 100..150 мм.

Измерения прочности бетона рекомендуется проводить в местах, где бетон примыкал к металлическим стенкам форм (по ровному бетону). Удары допускается наносить двумя способами (рис. 5.9).

Рис. 5.9. Способы нанесения ударов при проведении испытаний молотком К.П. Кашкарова

При проведении испытаний методом пластической деформации необходимо придерживаться требований, установленных ГОСТ 22690-80 (табл. 5.6).

Таблица 5.6

Требования проведения испытаний методом пластических деформаций

| Контролируемый параметр | Значение | Контролируемый параметр | Значение |

| Количество испытаний на участке | не менее | Расстояние между местами испытаний, мм | не менее |

| Расстояние от края конструкции до места испытаний, мм | не менее | Расстояние от мест испытаний до арматуры, мм | не менее |

| Толщина конструкции, мм | не менее | Диапазон контролируемых значений прочности, МПа | не менее 5 не более 50 |

Пример: Требуется определить прочность бетона в возрасте 28 суток методом пластической деформации с помощью молотка К.П. Кашкарова.

Предположим, что провести разрушающие испытания или испытания методом отрыва со скалыванием не представляется возможным. Поэтому для определения прочности бетона используем данные таблицы NB5.

С помощью влагомера предварительно оцениваем влажность бетона. Влажность бетона на поверхности W=12 %. Для такой влажности находим коэффициент Kв=1,2. Испытания проводим на ровной поверхности бетона, которая имела прямой контакт с опалубкой. Поскольку поверхность гладкая, принимаем коэффициент шероховатости Kш=1. Раз поверхность бетона имела прямой контакт с опалубками, то необходимо учесть влияние применяемой для опалубок смазки. Установлено, опалубки смазывались солярным маслом, следовательно Kсм=1,1. По скольку возраст бетона составляет 28 суток, то применяем коэффициент Kвоз=1,1. Измерения прочности проводили с применением универсальной градуировочной зависимости на эталонных стержнях марки 38. В соответствии с принятой маркой стержней определяем коэффициент Kэ=1+(44-38)/200=1,03.

Вычисляем общий коэффициент привязки к местным условиям:

K=Kш·Kв·Kсм·Kвоз·Kизн·Kэ=1·1,2·1,1·1,1·1·1,03=1,496.

В результате нанесения удара молотком К.П. Кашкарова по поверхности бетона получаем отпечаток на бетоне и на стальном эталонном стержне. Измеряем диаметры отпечатков с помощью углового масштаба. На стальном стержне диаметр измеряем поперек стержня (по максимальному размеру) dэ=17,4. Диаметр отпечатка на бетоне измеряем в двух взаимно перпендикулярных направлениях, в продольном d1=24,6 и в поперечном d2=24,8. Принимаем диаметр отпечатка на бетоне dб=(d1+d2)/2=(24,6+24,8)/2=24,7. Рассчитываем значение косвенной характеристики H=dб/dэ=24,7/17,4=1,42. По табл. 5.4 находим соответст-вующее значение Rbh=29,6 МПа. Окончательное значение прочности бетона определяем с учетом коэффициента привязки к местным условиям R=Rbh·K=29,6·1,496=44,28 МПа.

5.2.5. Применение ультразвукового метода для определения прочности бетона

Ультразвуковой метод рекомендуется применять для испытания тяжелых бетонов с прочностью на сжатие от 5 до 50 МПа при температуре на поверхности конструкции 5..40 0C. Метод основан на использовании зависимости скорости распространения механических колебаний ультразвуковой частоты в бетоне от его прочности. Ультразвуком принято называть механические колебания упругой среды с частотой от 20 кГц до 20 МГц, которая превышает предел слышимости человеческого уха.

Значительным достоинством ультразвукового метода является то обстоятельство, что ультразвук проходит через всю толщину конструкции и собирает более полную информацию о внутренней структуре бетона, чем методы, основанные на поверхностном измерении прочности. Однако данный метод нельзя отнести к универсальному, поскольку на скорость распространения ультразвука влияют не только прочность бетона, но и множество других факторов, таких как состав, влажность, крупность заполнителя и др. Градуировочная кривая “скорость-прочность” в своем исходном виде может применяться только для того состава, для которого она построена, что является существенным недостатком метода. Но для заводов ЖБИ при установившейся технологии, когда состав бетона меняется редко, зависимость скорость ультразвука от прочности является весьма стабильной и позволяет получать результаты измерения прочности с точностью 10 -15 %.

Современные ультразвуковые измерители прочности состоят из электронного блока и набора датчиков для поверхностного и сквозного прозвучивания бетона (рис. 5.10).

а б

Рис. 5.10. Современные ультразвуковые приборы для измерения прочности бетона

| а - пульсар 1,2, | б - бетон-32 |

При контроле прочности бетона применяют сквозной и поверхностный способы прозвучивания бетона. Сквозной способ прозвучивания бывает диагональным и соосным (рис.5.11). На практике для измерения прочности бетона, как правило, применяют сквозной‑соосный и поверхностный способы прозвучивания бетона.

Рис. 5.11. Способы прозвучивания бетона ультразвуковым методом

Наиболее рациональным является соосный способ прозвучивания бетона (рис. 5.11,в), когда ультразвуковые датчики располагаются друг напротив друга. Такой способ можно применять при хорошем доступе к конструкции с обеих сторон. Когда доступ к конструкции с двух сторон затруднен, применяют поверхностный способ прозвучивания бетона, располагая ультразвуковые датчики только с одной стороны (рис. 5.11,а).

Диагональное расположение датчиков часто применяется для контроля качества замоноличивания швов между изделиями.

Ультразвуковые приборы измеряют время прохождения ультразвукового импульса через конструкцию. Зная расстояние l между ультразвуковыми преобразователями (рис. 5.11) и время прохождения импульса можно вычислить скорость распространения ультразвука по формуле

, (5.8)

, (5.8)

где l – база прозвучивания, мм; t – время прохождения ультразвукового импульса, мкс; V – скорость распространения ультразвука, км/с.

Скорость распространения ультразвука в цементном бетоне колеблется в пределах 2,8..4,8 км/с. Зависимость скорости распространения ультразвука для различных видов бетона непостоянна. Это связано с тем, что на скорость ультразвука помимо прочности влияют и другие факторы:

- количество цемента (с увеличением количества цемента в бетоне скорость ультразвука возрастает медленнее, чем механическая прочность бетона);

- водо-цементное (В/Ц) отношение (скорость ультразвука повышается с уменьшением В/Ц отношения);

- вид и количество крупного заполнителя (с увеличение количества щебня в бетоне скорость ультразвука возрастает).

- температура (Температура в диапазоне 5-40 0С практически не влияет на прочность бетона и скорость ультразвука. Повышение температуры за пределы указанного диапазона приводит к понижении прочности и скорости ультразвука. При отрицательных температурах скорость ультразвука увеличивается за счет превращения несвязанной воды в лед).

Для каждого вида бетона градуировочная зависимость “скорость ультразвука‑прочность” устанавливается индивидуально. В тех случаях, когда нет возможность установить индивидуальную градуировочную зависимость, используют универсальные зависимости:

- для сквозного прозвучивания

, (5.9)

, (5.9)

- для поверхностного прозвучивания

R=10,2·K·(16·Vпов-27,3),

где K – градуировочный коэффициент; Vскв, Vпов – скорость прохождения ультразвука, км/сек при сквозном и поверхностном прозвучивании соответственно; R – прочность бетона, кг/см2.

Для определения градуировочного коэффициента K проводят совместные испытания бетонных кубов разрушающим методом либо бетона методом отрыва со скалыванием с измерением скорости распространения ультразвука. Величина коэффициента K определяется по формуле

(5.10)

(5.10)

n – количество испытаний; Rзi – прочность бетона определенная в i-м испытании с использованием зависимости; Rфi – прочность бетона в i-м испытании, определенная разрушающим методом либо методом отрыва со скалыванием.

При испытаниях на кубах, количество испытаний должно быть не менее девяти (n≥9), при испытаниях методом отрыва со скалыванием количество испытаний – не менее пяти (n≥3).

В тех случаях, когда совместные испытания произвести невозможно, ориентировочная оценка прочности бетона может быть выполнена с применением градуировочных коэффициентов, представленных в табл. 5.7.

Таблица 5.7

Коэффициенты K для определения прочности бетона ультразвуковым методом

| Режим выдерживания конструкций и состояние бетона | Величина коэффициента К |

| Пропаренные, остывшие, затем высушенные. Замер скорости ультразвука производится после высушивания бетона | 2,31 |

| Пропаренные, остывающие и хранимые в последующем при 15 0С сроком около суток. Бетон после пропаривания не увлажняется | 2,18 |

| Пропаренные и остывшие до 18-15 0С, выдержанные в условиях умеренной влажности окружающего воздуха более трех суток | 1,78 |

| Пропаренные, остывшие до 25-30 0С, сильно увлажненные | 1,58 |

| Выдерживаемые в нормальных условиях; перед испытаниями не менее суток выдерживаются в сухом помещении при 15 0С | 2,31 |

| Выдерживаемые в нормальных условиях, поверхности сильно влажные. Поверхности бетонов конструкций непосредственно после распалубки | 1,73 |

| Тяжелый бетон неизвестной технологии изготовления и выдерживания, с сухой поверхностью | 1,78 |

| Тяжелый бетон неизвестной технологии изготовления и выдерживания, с влажной поверхностью | 1,64 |

| Тяжелый бетон неизвестной технологии изготовления и выдерживания, с очень хорошо высушенной поверхностью | 2,18 |

Пример: Требуется определить марку бетона по прочности (среднюю прочность) в железобетонных колоннах монолитного здания ультразвуковым методом. Сначала определим градуировочный коэффициент K для привязки ультразвуковой зависимости к местным условиям. Для этого измерим скорость прохождения ультразвука в пяти точках на различных колоннах. В этих же местах измерим прочность бетона методом отрыва со скалыванием. Результаты измерений занесем в табл. 5.8.

Таблица 5.8

Определение градуировочного коэффициента для ультразвукового метода

| Метод измерения | Результаты измерений | ||||

| Отрыв со скалыванием Rф, кг/см2 | 593,98 | 706,91 | 636,03 | 637,02 | 689,87 |

| Скорость ультразвука V, км/сек | 4,45 | 4,51 | 4,38 | 4,42 | 4,53 |

| Прочность по ультразвуковой зависимости Rз, кг/см2 | 269,99 | 283,90 | 254,41 | 263,23 | 288,65 |

| Rф/Rз | 2,20 | 2,49 | 2,50 | 2,42 | 2,39 |

K=(2,20+2,49+2,50+2,42+2,39)/5=2,40.

С учетом полученного коэффициента K=2,40 зависимость «скорость ультразвука-прочность бетона» для сквозного прозвучивания примет вид

R=2,40·V3,75 , (5.11)

Далее проводим измерения скорости прохождения ультразвука в различных колоннах здания. Объем измерений обычно составляет 30% всех конструкций. Результаты измерения скорости ультразвука и соответствующей ей прочности рассчитанной с применением уточненной зависимости, представлены в табл. 5.9.

Таблица 5.9

Результаты измерения прочности бетона ультразвуковым методом

| Скорость ультразвука V, км/с | Прочность R кг/см2 | Марка бетона по прочности |

| 4,23; 4,32; 4,12; 4,35; 4,51; 4,47; 4,32; 4,52; 4,32; 4,53; 4,13; 4,30. | 535,78; 579,80; 485,37; 595,04; 681,35; 658,97; 579,80; 687,04; 579,80; 692,75; 489,81; 569,79. | M 590 |

Среднее значение прочности бетона Rm=594,6, следовательно, принимаем марку по прочности M590.