Тепловой расчет редуктора, выбор смазочного материала

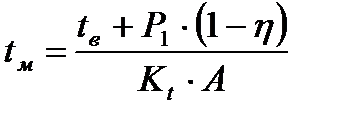

Цель теплового расчета - проверка температуры масла tм в редукторе, которая не должна превышать допускаемой [t]м =80...95°С. Температура воздуха вне корпуса редуктора обычно tв=20°C. Температура масла tм в корпусе червячной передачи при непрерывной работе без искусственного охлаждения определяется по формуле:

,

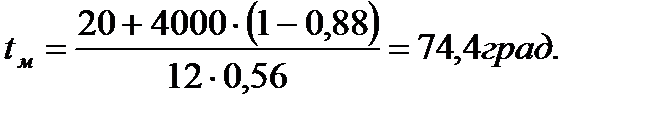

,

где Р1 – мощность на быстроходном валу редуктора, Вт; Р1 =4000Вт;

η – коэффициент полезного действия редуктора; η = 0,88;

Кt – коэффициент т

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

А – площадь теплоотдающей поверхности корпуса редуктора, м2; А = 0,56 м2.

74,4 º < 80...95°С – условие выполнено.

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с; для червячных передач с цилиндрическим червяком смазывание окунанием допустимо до скорости скольжения 10 м/с. Для открытых зубчатых передач, работающих при окружных скоростях до 4 м/с, обычно применяют периодическое смазывание весьма вязкими маслами или пластичными смазками, которые наносят на зубья через определенные промежутки времени. В некоторых случаях применяют капельное смазывание из корыта (при г; < 1,5 м/с), наполненного вязким маслом и расположенного под зубчатым колесом.

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес v.

Сорт масла выбираем при σн = 140,6 и v = 8,6 м/c – масло смазочное (ГОСТ 17479.4-87) индустриальное для тяжело нагруженных узлов с антиокислительными, антикоррозионными, противоизносными и противозадирными присадками с кинематической вязкостью 61…75 мм2/с (сСт) : И-Т-Д-68.

4. Конс

Изм.

Лист

№ докум.

Подпись

Дата

Лист

труирование элементов корпуса

Сводная таблица размеров корпуса редуктора

Таблица 9.

| Элементы корпуса | Значения, мм |

| Толщина стенки основания корпуса | |

| Толщина стенки крышки корпуса | |

| Толщина ребер в основании | |

| Толщина проушины для подъема крышки корпуса | |

| Толщина фланца | |

| Диаметр фундаментного болта | |

| Толщина лапы фундаментного болта | |

| Длина опорной поверхности лапы | |

| Высота центров редуктора (по осям валов) | |

| Наружные диаметры прилива подшипниковых узлов | |

| Длина подшипникового узла | |

| Диаметр центровой окружности винтов для крепления крышки подшипникового узла | |

| Диаметр винтов крепления крышки подшипника | |

| Расстояние между торцами элементов передач (вдоль оси) и выступающими элементами внутренней части корпуса | |

| Расстояние между зубьями колес в радиальном направлении и торцом фланца (днищем основания) | |

| Диаметр отверстия слива масла |

5. Расчет сое

Изм.

Лист

№ докум.

Подпись

Дата

Лист

динений элементов механизма

Размеры призматических шпонок выбираются по ГОСТ 23360-78 в зависимости от диаметра и длины участка вала, участвующего в соединении.

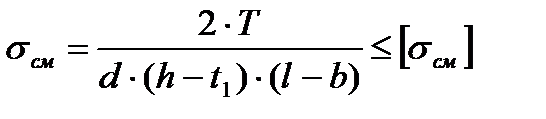

Условие прочности шпоночных соединений определяются по формуле

,

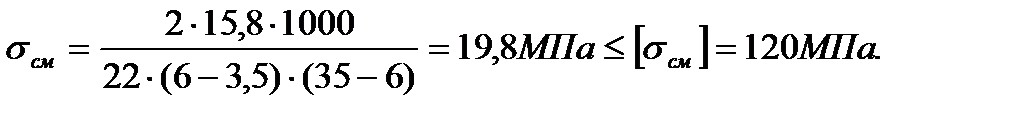

,

[σсм]- допускаемое напряжение смятия, [σсм] = 120МПа.

где Т – крутящий момент на расчетном участке вала, Н·м;

d – диаметр участка вала;

h – высота шпонки;

b – ширина шпонки.

Для участка диаметром 22 мм (место установки муфты) имеем: сечение шпонки 6 х 6, глубина паза на валу t1 = 3,5 мм длину шпонки принимаем l = 35 мм, Т = 15,8 Н·м.

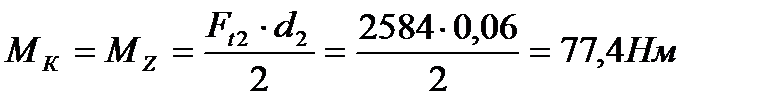

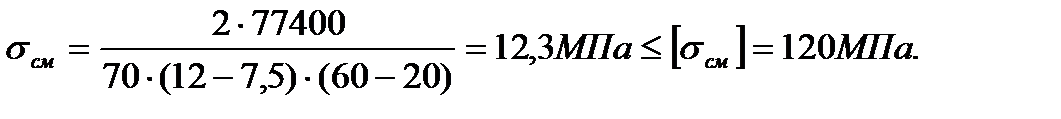

Для участка вала червячного колеса диаметром d = 70 мм, имеем сечение шпонки 20 х 12, t1 = 7,5 мм; длину шпонки l = 60 мм при длине ступицы 65 мм. Т = 338,1 Н·м.

Отсюда:

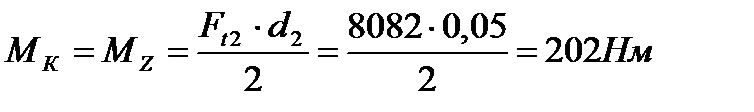

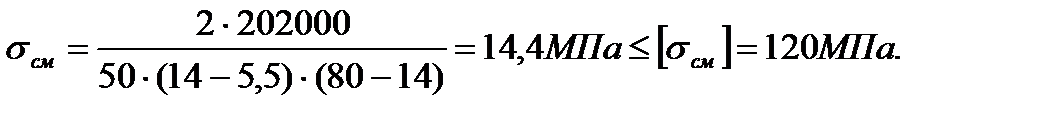

Для участка вала червячного колеса диаметром d = 50 мм, имеем сечение шпонки 14 х 9, t1 = 5,5 мм; длину шпонки l = 80 мм при длине ступицы 100 мм. Т = 338,1 Н·м.

Отсюда:

Из приведенных ра

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Сводная таблица проверочного расчета соединений

Таблица 10

| Соединения | Размеры | Детали | Напряжения, МПа | |

| Расчетное σсм | Расчетное [σсм] | |||

| Шпоночное | 6 х 6 | 19,8 | 100…120 | |

| Шпоночное | 20 х 12 | 12,3 | 100…120 | |

| Шпоночное | 14 х 9 | 14,4 | 100…120 |