Второй этап компоновки редуктора

Используем чертежи первого этапа компоновки (см. рис. 12.23 [1]). Второй этап (рис. 12.25 [1]) имеет целью конструктивно оформить основные детали – червячный вал, вал червячного колеса, червячное колесо, корпус, подшипниковые узлы и др.

Зацепление и подшипники смазываются разбрызгиванием жидкого масла залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом, нагнетаемым червяком. На валу червяка устанавливаем крыльчатки; при работе редуктора они будут разбрызгивать масло и забрасывать его на колесо и в подшипники.

Уплотнение валов обеспечивается резиновыми манжетами. В крышке люка размещаем отдушину. В нижней части корпуса вычерчиваем пробку для спуска масла и устанавливаем маслоуказатель с трубкой из оргстекла.

Конструируем стенку корпуса и крышки. Их размеры были определены в гл. 7данного примера. Вычерчиваем фланцы и нижний пояс. Конструируем крюки для подъёма.

Устанавливаем крышки подшипников глухие (см. рис. 9.31 [1]) и сквозные для манжетных уплотнений (см. табл. 9.16 [1]). Под крышки помещаем металлические прокладки для регулировки.

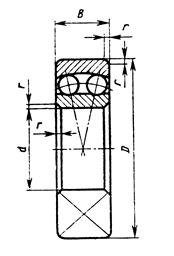

Конструкцию червячного колеса выполняем по рис. 10.9 [1], насаживая бронзовый венец на чугунный центр с натягом. Посадка Н7/p6 – по ГОСТ 25347–82.

Вычерчиваем призматические шпонки: на выходном конце вала червяка b ´ h ´ l = =10 ´ 8 ´ 40 мм, на выходном конце вала червячного колеса b ´ h ´ l = 14 ´ 9 ´ 80 мм и под червячным колесом b ´ h ´ l = 18 ´ 11 ´ 80 мм (см. табл.8.9 [1]).

ТЕПЛОВОЙ РАСЧЕТ РЕДУКТОРА

Для проектируемого редуктора площадь теплоотводящей поверхности А » 0,73 м2 (здесь учитывалась также площадь днища, потому что конструкция опорных лап обеспечивает циркуляцию воздуха около днища).

По формуле (10.1) [1] условие работы редуктора без перегрева при продолжительной работе

где Pч = 5 кВт = 5000 Вт – требуемая для работы мощность на червяке.

Считаем, что обеспечивается достаточно хорошая циркуляция воздуха, и принимаем коэффициент теплопередачи kt = 17 Вт/(м2 × °С). Тогда

Допускаемый перепад температур при нижнем червяке [Dt] = 60°.

Для уменьшения Dt следует соответственно увеличить теплоотдающую поверхность пропорционально отношению  , сделав корпус ребристым (см. рис.12.25 и 10.38 [1]).

, сделав корпус ребристым (см. рис.12.25 и 10.38 [1]).

ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Проверочный расчет на смятие производят так же, как и в предыдущих примерах.

Здесь приведем проверку прочности лишь одного сечения, передающего вращающий момент от вала червячного колеса к муфте.

Диаметр вала в этом месте dв2 = 48 мм. Сечение и длина шпонки b ´ h ´ l = 14 ´ 9 ´ 80 мм, глубина паза t1 = 5,5 мм. Момент Tk2 = T2 = = 517 × 103 Н × мм.

Напряжение смятия (см. § 8.4 [1])

МПа < [sсм].

МПа < [sсм].

УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчета геометрических характеристик (d1= 80 мм, da1 = 96 мм и df1 = 60,8 мм), значительно превосходят те, которые могли быть получены расчетом на кручение. Напомним, что диаметр выходного конца вала получился при расчете на кручение 18,7 мм, а мы его по соображениям конструирования приняли его dв1 = 32 мм (мы решили этот диаметр для удобства соединения принять равным диаметру вала электродвигателя).

Проверим стрелу прогиба червяка (расчет на жесткость).

Приведенный момент инерции поперечного сечения червяка

(Формула известна из курсов «Сопротивление материалов» и «Детали машин».)

Стрела прогиба

мм.

мм.

Допускаемый прогиб [f] = (0,005 ¸ 0,01)m = (0,005 ¸ 0,01)8 = 0,04 ¸ 0,08 мм.

Таким образом, жесткость обеспечена, так как f = 0,00602 < [f].

Определение коэффициентов запаса прочности в опасных сечениях вала червячного колеса (рис. 12.26 [1]) следует проводить аналогично тому как это выполнено для ведущего вала косозубого цилиндрического редуктора (см. § 12.1 и рис. 12.8 [1]).

В данном примере запасы прочности больше [s], так как диаметры участков вала, выбранные по условиям монтажа, значительно превышают расчетные.

ПОСАДКА ДЕТАЛЕЙ РЕДУКТОРА

И ОФОРМЛЕНИЕ ЧЕРТЕЖА

Выполнение этих позиций производится аналогично тому, как это сделано в примере §12.1 [1]. Следует добавить посадку бронзового венца на чугунный центр Н7/p6.

ВЫБОР СОРТА МАСЛА

Смазывание зацепления и подшипников производится разбрызгиванием жидкого масла. По табл. 10.9 [1] устанавливаем вязкость масла. При контактных напряжениях sH = 129 МПа и скорости скольжения uS = 6,15 м/с рекомендуемая вязкость масла должна быть приблизительно равна 15×10-6 м2/с. По табл. 10.10 [1] принимаем масло авиационное МС-22.

СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того, что на червячный вал надевают крыльчатки и шариковые радиально-упорные подшипники, предварительно нагрев их в масле до 80 – 100 °С. Собранный червячный вал вставляют в корпус через гнездо подшипника.

При установке червяка, выполненного заодно с валом, следует обратить внимание на то, что для прохода червяка его диаметр должен быть меньше диаметра отверстия для подшипников. В нашем случае наружный диаметр червяка dа1 = 96 мм, а наружный диаметр подшипников 46309 D = 100 мм.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле. Собранный вал укладывают в основание корпуса и надевают крышку корпуса, покрывая предварительно поверхности стыка фланцев спиртовым лаком. Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты.

Закладывают в подшипниковые сквозные крышки резиновые манжеты. Надевают крышки вместе с регулировочными прокладками на вал и вставляют в корпус. Устанавливают глухие крышки подшипников вместе с регулировочными прокладками в подшипниковые гнезда.

Сначала проводят регулировку радиально-упорных подшипников подбором тонких металлических прокладок I и II (см. рис. 12.25 [1]), устанавливаемых под фланцы крышек подшипников.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются переносом части прокладок II с одной стороны корпуса на другую. Чтобы при этом сохранилась регулировка подшипников, суммарная толщина набора прокладок II должна оставаться без изменения.

Ввертывают пробку с прокладкой в маслоспусковое отверстие и вставляют маслоуказатель. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор обкатывают и испытывают на стенде.

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ЗАЩИТЕ

КУРСОВОГО ПРОЕКТА

1. Что называется деталью?

2. Что называется узлом машины?

3. На какие категории подразделяются детали?

4. Какие требования предъявляются к деталям?

5. Что называется номинальным размером?

6. Какие типы посадок вы знаете?

7. Какие посадки относятся к неподвижным?

8. Какие материалы применяют при изготовлении редукторов?

9. Укажите свойства деталей, предназначенных для изготовления деталей машин.

10. Какие резьбовые соединения вы применили?

11. Какие типы резьбы вы знаете?

12. Какие типы резьбовых соединений вы знаете?

13. Какие группы шпонок вы знаете?

14. Какие шпонки вы применили и почему?

15. Какие типы механических передач вы знаете?

16. Классифицируйте зубчатые передачи по расположению осей.

17. Классифицируйте зубчатые передачи по виду зацепления.

18. Что называется питтингом (усталостное выкрашивание) и в чем его причины?

19. Что называется "заеданием" зубьев и в чем его причины?

20. Назовите основные факторы, влияющие на долговечность зубчатой передачи.

21. Что называется модулем зацепления?

22. Назовите преимущества и недостатки прямозубых передач по сравнению с косозубыми.

23. Что называется ободом, ступицей?

24. Что называется редуктором?

25. Чем определяется выбор редуктора?

26. Что называется валом?

27. В чем отличие вала от оси?

28. Укажите требования, предъявляемые к валам.

29. Из каких этапов состоит расчет валов редуктора?

30. По каким напряжениям осуществляют предварительный расчет валов1?

31. По каким напряжениям осуществляют уточненный расчет валов?

32. Какие правила необходимо соблюдать для повышения долговечности валов?

33. Каковы преимущества и недостатки подшипников качения по сравнению с подшипниками скольжения?

34. Проклассифицируйте подшипники качения по способности воспринимать нагрузку в определенном направлении.

35. Проклассифицируйте подшипники качения по геометрической форме тел качения.

36. Классифицируйте подшипники качения по числу рядов тел качения.

37. Какие нагрузки воспринимают радиальные шарикоподшипники?

38. В каких областях применяют двухрядные сферические подшипники?

39. Для каких нагрузок предназначены радиально-упорные подшипники?

40. Какова методика подбора подшипников?

41. Что вы можете сказать о подшипнике №80206?

42. Что должны обеспечивать подшипниковые узлы?

43. Какова последовательность проектирования подшипниковых узлов?

44. Какие схемы установки радиально-упорных подшипников вы знаете?

45. Для каких целей применяют плавающую опору?

46. В чем назначение смазки подшипниковых узлов?

47. Назовите основные параметры, определяющие выбор сорта смазки подшипниковых узлов.

48. Назовите основные типы смазки зубчатых передач.

49. Для чего нужны уплотнительные устройства?

50. Назовите основные типы уплотнительных устройств.

51. Что называется муфтой?

52. Какие типы муфт вы знаете?

53. Каково назначение редуктора? Как изменяются мощности и крутящие моменты в редукторе при переходе от одной ступени к другой?

54. Как определить передаточное отношение привоза и его КПД ?

55. Как влияет разбивка передаточного отношения между ступенями привода на его габариты, стоимость и условия смазки?

56. В чем заключаются преимущества и недостатки Вашего редуктора по сравнению с другими типами редукторов аналогичного назначения?

57. Каким образом можно уменьшить вес и габариты редуктора? Отразится ли это на его стоимости?

58. Какие материалы применяется для изготовления деталей передачи? Чем обоснован их выбор? Какие способы рекомендованы для изготовления заготовок?

59. Отличается ли по твердости (прочности) материалы шестерни и колеса и почему?

60. Расшифруйте марку материала указанной детали привода.

61. Какие виды упрочнявшей обработки зубьев ''витков червяков) Вам известка ?

62. Назовите критерии, по которым производился расчет спроектированной передачи.

63. Перечислите достоинства и недостатки спроектированной передачи.

64. Какую нагрузку при расчете передач зацеплением называют расчетной?

65. Что такое модуль зацепления? Как его определить?

66. Чей модуль больше – колеса или шестерни, входящих в зацепление? Если он одинаковый, то почему?

67. От каких параметров зависит коэффициент YF , учитывающий форму зуба?

68. Какие условия влияют на выбор степени точности в передачах зацеплением?

69. Какие факторы влияют на выбор вспомогательных параметров ea или eb в цилиндрических зубчатых передачах? От каких параметров зависят коэффициенты ZН и Ze?

70. Какие преимущества имеют косозубые и шевронные передачи по сравнению с прямозубыми?

71. Укажите диапазон рекомендуемых значений угла наклона, линии зуба b в косозубых и шевронных цилиндрических передачах?

72. Какие факторы, учитывают при определении допускаемых напряжений для проектируемой передачи?

73. Назовите силы, возникающие в зацеплении при работе передачи. Укажите на схеме их направление.

74. Почему в цилиндрических зубчатых передачах шестерня имеет обычно большую ширину, чем колеса?

75. Какие параметры влияют на КПД червячной передачи?

76. Какие факторы влияет на долговечность передачи?

77. Какие элементы цепи наиболее часто выходят из строя?

78. Обоснуйте выбор посадки или допуска на размер детали, класса шероховатости, допуска формы и расположения.

79. Каким образом переменный режим нагружения (заданный, например, циклограммой) учитывается при подборе двигателя, расчете передач, выборе подшипников?

80. Изобразите в разрезе какой-либо элемент редуктора (привода).

81. Укажите последовательность сборки-разборки редуктора или какой-либо угол поворота.

82. Чем отличается вал от оси? Из каких материалов они изготовлены?

83. Укажите последовательность расчета вала.

84. Как определяются усилия, действующие на валы, при работе цилиндрических, конических и червячных передач?

85. Укажите на валу точки приложения опорных реакций.

86. Какие виды деформаций испытывает указанный участок вала?

87. Покажите участок вала, нагруженый только изгибающим или крутящим моментом.

88. Укажите опасные сечения вала.

89. Каково назначение канавок и галтелей на валу?

90. Перечислите известные Вам способы осевой фиксации деталей на.

валу.

91. С какой целью один из валов шевронной передачи выполняют "плавающим"? Какие нагрузки он воспринимает?

92. Перечислите концентраторы напряжений, имеющиеся на валу.

93. Обоснуйте выбор типов подшипников, используемых в приводе. Какие нагрузки они могут воспринимать?

94. Как определяется номинальная долговечность подшипника качения? Что такое эквивалентная нагрузка?

95. Почему валы конических и червячных передач рекомендуется устанавливать на радиально-упорных подшипниках?

96. Какие подшипники, подлежат регулировке? Какие операции при

этом выполняются?

97. Как определяются размеры элементов корпуса редуктора и его крепежных деталей?

98. Каково назначение ребер на корпусе редуктора ? Как располагаются ребра на корпусе червячного редуктора?

99. С какой целью применяют в редукторе отжимные винты?

100. Как определяют размеры грузовых винтов (рым-болтов) или проушин редуктора?

101. Для чего нужны прокладки под фланцами подшипниковых крышек? Из каких материалов их изготавливают и почему?

102. Как сопрягается в литой детали элементы разной толщины? Для чего необходимы литейные уклоны?

103. Укажите назначение рамы (плиты) в приводе. Как определяются ее размеры ? Какие основные требования к ней предъявляются?

104. Каково назначение смазочных материалов?

105. Каким образом осуществляется смазка передач и подшипников привода?

106. Как определить минимальное количество смазки, необходимое для смазывания редуктора?

107. Назовите смазочные материалы, применяемые в редукторе.

108. В каких единицах измеряется кинематическая вязкость масла?

109. Как определяется вязкость смазки в многоступенчатом редукторе?

110. С какой целью производят тепловой расчет редуктора ? Какие параметры при этом определяются? В каких случаях необходимо внести измерения в конструкцию редуктора.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Курсовое проектирование деталей машин/ Под ред. Чернавского С. А. 2-е изд., перераб. и доп. – М.: Машиностроение, 1988.

2. Справочник конструктора, машиностроение/ Под ред. В. И. Анурьева. – Т. 1, 2, 3. – М.: 1972.

3. Атлас - Редукторы/Под ред. М. И. Анфимова. - М.: Машиностроение, 1972.

4. Иванов М. Н. Детали машин. – 3-е изд., доп. и перераб. – М.: Высш. шк., 1976. - 400 с.

5. Справочник – каталог. Подшипники качения/ Под ред. В. Н. Нарыш-кина и Р. В. Коросташевского – М.: Машиностроение, 1980.-280 с.

6. Дунаев П. Ф., Леляков О. П., Варламова Л. П. Допуски и посадки. Обоснование выбора. – М.: Высш.шк., 1976.

ПРИЛОЖЕНИЯ

Таблица П1. Электродвигатели асинхронные серии А4, закрытые обдуваемые (по ГОСТ 19523-81)

| Мощ-ность, кВт | Синхронная частота вращения | |||||||||||

| Типо-размер | s, % | Тп/Тн | Типо-размер | s, % | Тп/Тн | Типо-размер | s, % | Тп/Тн | Типо-размер | s, % | Тп/Тн | |

| 0,55 | 63В2 | 8,5 | 2,0 | 71А4 | 7,3 | 2,0 | 71В6 | 2,0 | 80В8 | 1,6 | ||

| 0,75 | 71А2 | 5,9 | 71B4 | 7,5 | 80A6 | 8,4 | 90LA8 | 8,4 | ||||

| 1,1 | 71В2 | 6,3 | 80A4 | 5,4 | 80B6 | 8,0 | 90LB8 | 7,0 | ||||

| 1,5 | 80А2 | 4,2 | 80B4 | 5,8 | 90L6 | 6,4 | 100L8 | 7,0 | ||||

| 2,2 | 80В2 | 4,3 | 90L4 | 5,1 | 100L6 | 5,1 | 112MA8 | 6,0 | 1,8 | |||

| 3,0 | 90L2 | 4,3 | 100S4 | 4,4 | 112MA6 | 4,7 | 112M8 | 5,8 | ||||

| 4,0 | 100S2 | 3,3 | 100L4 | 4,7 | 112MB6 | 5,1 | 132S8 | 4,1 | ||||

| 5,5 | 100L2 | 3,4 | 112M4 | 3,7 | 132S6 | 3,3 | 132M8 | 4,1 | ||||

| 7,5 | 112M2 | 2,5 | 132S4 | 3,0 | 132M6 | 3,2 | 160S8 | 2,5 | 1,4 | |||

| 11,0 | 132M2 | 2,3 | 1,6 | 132M4 | 2,8 | 160S6 | 2,7 | 1,2 | 160M8 | 2,5 | ||

| 160S2 | 2,1 | 1,4 | 160S4 | 2,3 | 1,4 | 160M6 | 2,6 | 180M8 | 2,5 | 1,2 | ||

| 18,5 | 160M2 | 2,1 | 160M4 | 2,2 | 180M6 | 2,7 | 200M8 | 2,3 | ||||

| 180S2 | 2,0 | 180S4 | 2,0 | 200M6 | 2,8 | 200L8 | 2,7 | |||||

| 180M2 | 1,9 | 180M4 | 1,9 | 200L6 | 2,1 | 225M8 | 1,8 | |||||

| 200M2 | 1,9 | 200M4 | 1,7 | 225M6 | 1,8 | 250S8 | 1,5 | |||||

| 200L2 | 1,8 | 200LA | 1,6 | 250S6 | 1,4 | 250M8 | 1,4 | |||||

| 225M2 | 1,8 | 1,2 | 225M4 | 1,4 | 1,2 | 250M6 | 1,3 | 280S8 | 2,2 | |||

| 250S2 | 1,4 | 250S4 | 1,2 | 280S6 | 2,0 | 280M8 | 2,2 | |||||

| 250M2 | 1,4 | 250M4 | 1,3 | 280M6 | 2,0 | 315S8 | 2,0 | 1,0 | ||||

| 280S2 | 2,0 | 280S4 | 2,3 | 315S6 | 2,0 | 315M8 | 2,0 | |||||

П р и м е ч а н и я. 1. Пример условного обозначения электродвигателя мощностью 11 кВт, синхронная частота вращения 1500 об/мин. Электродвигатель 4А 132М4УЗ 2. Значения символов в условных обозначениях: цифра 4 указывает порядковый номер серии, буква А — род двигателя : асинхронный. Следующие за буквой А числа (двух- или трехзначные) соответствуют высоте оси вращения, мм; буквы L, S и М относятся к установочным размерам по длине станины; буквы А и В—условные обозначения длины сердечника статора. Цифры 2, 4, 6 и 8 означают число полюсов. Последние два знака УЗ показывают, что двигатель предназначен для эксплуатации в зоне умеренного климата. 3. В графе s указано скольжение, % ; а в графе  даны значения отношения величин пускового и номинального вращающих моментов. 4. Габаритные и установочные размеры двигателей серии 4А даны в табл. П2. даны значения отношения величин пускового и номинального вращающих моментов. 4. Габаритные и установочные размеры двигателей серии 4А даны в табл. П2. |

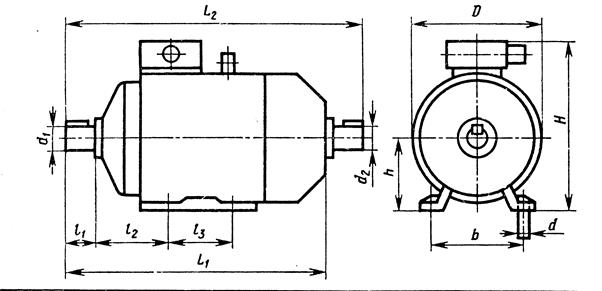

Таблица П2. Электродвигатели серии А4

Исполнение закрытое обдуваемое (по ГОСТ 19523-81)

| ||||||||||||

| Типоразмер | Число полюсов | Габаритные размеры, мм | Установочные и присоединительные размеры, мм | |||||||||

| L1 | L2 | H | D | d1 | d2 | l1 | l2 | l3 | b | d | ||

| 4AA50 4AA56 4AA63 | 2; 4 2; 4 2; 4; 6; 8 | 5,8 5,8 | ||||||||||

| 4A71 4A80A 4A80B 4A90L 4A100S 4A100L 4A112M 4A132S 4A132M | 2; 4; 6; 8 | |||||||||||

| 4A160S | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A160M | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A180S | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A180M | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A200M | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A200L | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A225M | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A250S | ||||||||||||

| 4; 6; 8 | ||||||||||||

| 4A250M | ||||||||||||

| 4; 6; 8 |

Таблица П3. Шарикоподшипники радиальные однорядные

Размеры, мм

(по ГОСТ 8338-75) 100-200-300-400 (по ГОСТ 8338-75) 100-200-300-400 |  (по ГОСТ 7242-81) 80100-80200 (по ГОСТ 7242-81) 80100-80200 | ||||||

| Условное обозначение | d | D | B | r | Грузоподъемность, кН | ||

| динамическая С | статическая С0 | ||||||

| Особо легкая серия | |||||||

| - | 0,5 | 4,62 | 1,96 | ||||

| - | 0,5 | 5,07 | 2,24 | ||||

| 9,36 | 4,5 | ||||||

| - | 11,2 | 5,6 | |||||

| 1,5 | 13,3 | 6,8 | |||||

| - | 1,5 | 15,9 | 8,5 | ||||

| 1,5 | 16,8 | 9,3 | |||||

| - | 1,5 | 21,2 | 12,2 | ||||

| - | 1,5 | 21,6 | 13,2 | ||||

| - | 28,1 | ||||||

| - | 29,6 | 18,3 | |||||

| - | 30,7 | 19,6 | |||||

| - | 37,7 | 24,5 | |||||

| - | 39,7 | 26,0 | |||||

| - | 47,7 | 31,5 | |||||

| - | 49,4 | 33,5 | |||||

| - | 2,5 | 57,2 | 39,0 | ||||

| - | 2,5 | 60,5 | 41,5 | ||||

| - | 2,5 | 60,5 | 41,5 | ||||

| Легкая серия | |||||||

| 5,9 | 2,65 | ||||||

| 6,89 | 3,1 | ||||||

| 7,8 | 3,55 | ||||||

| 9,56 | 4,5 | ||||||

| 1,5 | 12,7 | 6,2 | |||||

| 1,5 | 14,0 | 6,95 | |||||

| 1,5 | 19,5 | 10,0 | |||||

| - | 25,5 | 13,7 | |||||

| 32,0 | 17,8 | ||||||

| 33,2 | 18,6 | ||||||

| 209А | - | 36,4 | 20,1 | ||||

| - | 35,1 | 19,8 | |||||

| - | 2,5 | 43,6 | 25,0 | ||||

| 2,5 | 52,0 | 31,0 | |||||

| 2,5 | 56,0 | 34,0 | |||||

| - | 2,5 | 61,8 | 37,5 | ||||

| 2,5 | 66,3 | 41,0 |

Окончание табл. П3

| Условное обозначение | d | D | B | r | Грузоподъемность, кН | ||

| динамическая С | статическая С0 | ||||||

| - | 70,2 | 45,0 | |||||

| - | 83,2 | 53,0 | |||||

| 217А | - | 89,5 | 56,5 | ||||

| 95,6 | 62,0 | ||||||

| - | 3,5 | 108,0 | 69,5 | ||||

| 219А | - | 3,5 | 115,0 | 74,0 | |||

| 3,5 | 124,0 | 79,0 | |||||

| Средняя серия | |||||||

| 8,06 | 3,75 | ||||||

| 1,5 | 9,75 | 4,65 | |||||

| 1,5 | 11,4 | 5,4 | |||||

| 1,5 | 13,5 | 6,65 | |||||

| 15,9 | 7,8 | ||||||

| 22,5 | 11,4 | ||||||

| 28,1 | 14,6 | ||||||

| 2,5 | 33,2 | 18,0 | |||||

| 2,5 | 41,0 | 22,4 | |||||

| 2,5 | 52,7 | 30,0 | |||||

| 65,8 | 36,0 | ||||||

| 71,5 | 41,5 | ||||||

| 3,5 | 81,9 | 48,0 | |||||

| 3,5 | 92,3 | 56,0 | |||||

| 3,5 | 104,0 | 63,0 | |||||

| 3,5 | 112,0 | 72,5 | |||||

| 3,5 | 124,0 | 80,0 | |||||

| 316К5 | 3,5 | 130,0 | 89,0 | ||||

| 133,0 | 90,0 | ||||||

| 143,0 | 99,0 | ||||||

| 153,0 | |||||||

| 319К5 | 161,0 | 120,0 | |||||

| 174,0 | 132,0 | ||||||

| Тяжелая серия | |||||||

| 22,9 | 11,8 | ||||||

| 2,5 | 36,4 | 20,4 | |||||

| 2,5 | 47,0 | 26,7 | |||||

| 2,5 | 55,3 | 31,6 | |||||

| 63,7 | 36,5 | ||||||

| 76,1 | 45,5 | ||||||

| 3,5 | 87,1 | 52,0 | |||||

| 3,5 | 100,0 | 63,0 | |||||

| 3,5 | 108,0 | 70,0 | |||||

| 3,5 | 119,0 | 78,1 | |||||

| 143,0 | 105,0 | ||||||

| 163,0 | 125,0 | ||||||

| 174,0 | 135,0 |

Таблица П4. Шарикоподшипники радиальные сферические двухрядные

(по ГОСТ 5720-75)

Размеры, мм Размеры, мм | |||||||||

| Условное обозначение | d | D | B | R | C | C0 | e | Y* | Y0 |

| кН | |||||||||

| Легкая узкая серия | |||||||||

| 1,5 | 9,95 | 3,18 | 0,27 | 2,13/3,57 | 2,42 | ||||

| 1,5 | 12,1 | 4,0 | 0,27 | 2,32/3,6 | 2,44 | ||||

| 1,5 | 15,6 | 5,8 | 0,24 | 2,58/3,99 | 2,7 | ||||

| 15,9 | 6,6 | 0,23 | 2,74/4,24 | 2,87 | |||||

| 19,0 | 8,55 | 0,22 | 2,87/4,44 | 3,01 | |||||

| 21,6 | 9,65 | 0,21 | 2,97/4,6 | 3,11 | |||||

| 22,9 | 10,8 | 0,21 | 3,13/4,85 | 3,28 | |||||

| 2,5 | 26,5 | 13,3 | 0,2 | 3,23/5,0 | 3,39 | ||||

| 2,5 | 30,2 | 15,5 | 0,19 | 3,41/5,27 | 3,57 | ||||

| 2,5 | 31,5 | 17,2 | 0,17 | 3,71/5,73 | 3,68 | ||||

| 2,5 | 34,5 | 18,7 | 0,18 | 3,51/5,43 | 3,88 | ||||

| 2,5 | 39,0 | 21,5 | 0,18 | 3,6/5,57 | 3,77 | ||||

| 39,7 | 23,5 | 0,16 | 3,94/6,11 | 4,13 | |||||

| 48,8 | 28,5 | 0,17 | 3,69/5,71 | 3,87 | |||||

| 57,2 | 32,0 | 0,17 | 3,76/5,82 | 3,94 | |||||

| 3,5 | 63,7 | 37,0 | 0,17 | 3,68/5,69 | 4,81 | ||||

| Легкая широкая серия | |||||||||

| 7,28 | 1,76 | 0,65 | 0,97/1,5 | 1,02 | |||||

| 1,5 | 15,3 | 5,7 | 0,39 | 1,59/2,47 | 1,67 | ||||

| 21,6 | 8,2 | 0,37 | 1,69/2,62 | 1,77 | |||||

| 22,5 | 9,4 | 0,33 | 1,9/2,99 | 1,99 | |||||

| 23,4 | 10,7 | 0,31 | 2,06/3,18 | 2,16 | |||||

| 23,4 | 11,5 | 0,28 | 2,2/3,41 | 2,31 | |||||

| 48,8 | 27,0 | 0,25 | 2,39/3,85 | 2,61 | |||||

| 58,5 | 31,5 | 0,25 | 2,48/3,84 | 2,60 | |||||

| Средняя узкая серия | |||||||||

| 12,5 | 3,66 | 0,29 | 2,17/3,35 | 2,27 | |||||

| 17,8 | 6,0 | 0,28 | 2,26/3,49 | 2,36 | |||||

| 21,2 | 7,7 | 0,26 | 2,46/3,8 | 2,58 | |||||

| 2,5 | 25,1 | 9,8 | 0,25 | 2,57/3,98 | 2,69 | ||||

| 2,5 | 29,6 | 12,2 | 0,24 | 2,61/4,05 | 2,74 | ||||

| 2,5 | 37,7 | 15,9 | 0,24 | 2,54/3,93 | 2,66 | ||||

| 43,6 | 17,5 | 0,24 | 2,69/4,14 | 2,8 |

Окончание табл. П4

| Условное обозначение | d | D | B | r | C | C0 | e | Y* | Y0 |

| кН | |||||||||

| 50,7 | 23,5 | 0,23 | 2,7/4,17 | 2,82 | |||||

| 3,5 | 57,2 | 26,5 | 0,23 | 2,8/4,83 | 2 |