Кинематический расчет привода.

Введение.

Цель курсовой работы спроектировать и провести анализ работы заданного привода. Продумать рациональность конструктивных решений с учетом технологических, эксплуатационных, экономических и монтажных требований, правильно и рационально выбрать стандартизованные детали и сборочные единицы, обеспечивающие надежность конструкции.

В данной работе был спроектирован привод конвейера. Приводом является сочетание редуктора цилиндрического прямозубого одноступенчатого и открытой клиноременной передачи.

Привод необходим, чтобы понизить частоту вращения и повысить крутящий момент ведомого вала по сравнению с ведущим. Привод спроектирован по заданной нагрузке (мощности на выходном валу), частоте вращения выходного вала, синхронной частоте вращения двигателя и других показателях.

Из достоинств цилиндрического редуктора можно выделить: большая долговечность и надежность работы; высокий КПД; высокая нагрузочная способность, как следствие, малые габариты; постоянство передаточного отношения; возможность применения в широком диапазоне скоростей, мощностей.

Недостатки: повышенные требования к точности изготовления и монтажа; шум при больших скоростях; высокая жесткость; невозможность без ступенчатого регулирования.

Несмотря на перечисленные недостатки, цилиндрические передачи применяются во всех отраслях машиностроения и приборостроения.

По сравнению с плоскоременной передачей клиноременная передача обладают в 3 раза большем сцеплением ремня со шкивом, следовательно обладают большей тяговой способностью. Применение нескольких ремней позволяет уменьшить их толщину, напряжение изгиба, а так же диаметр, применяемых шкивов.

Передача энергии осуществляется гибкой связью трения между ремнем и шкивом.

Из достоинств ременной передачи можно выделить: возможность передачи энергии на значительные расстояния; простота изготовления и низкая стоимость; плавность и бесшумность хода; возможность передачи мощностей от доли кВт до сотни кВт; простота обслуживания и ухода; относительно высокий КПД.

Недостатки: непостоянство передаточного отношения, вследствие упругого скольжения ремня; относительно большие габариты передачи и не высокая долговечность ремня; вытягивание ремня, что требует дополнительных натяжных устройств; большие нагрузки на валы и опоры.

Расчет закрытой передачи.

Расчет валов редуктора.

Выбор материала.

Для всех валов редуктора выбрали сталь 40Х; диаметр заготовки – 120, мм; механические характеристики: 270 НВ;  , МПа;

, МПа;  , МПа;

, МПа;  , МПа;

, МПа;  , МПа;

, МПа;  , МПа;

, МПа;  ;

;  ,

,

где  – предел прочности, МПа (табл. 1[5]);

– предел прочности, МПа (табл. 1[5]);

– пределы текучести, МПа (табл. 1[5]);

– пределы текучести, МПа (табл. 1[5]);

– пределы выносливости при изгибе и кручении, МПа (табл. 1[5]);

– пределы выносливости при изгибе и кручении, МПа (табл. 1[5]);

– коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения (табл. 1[5]).

– коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения (табл. 1[5]).

Выбор подшипников.

Так как отсутствует осевая сила, то выбираем подшипники шариковые радиальные однорядные.

Входной вал:

Подшипник 1000806, с механическими характеристиками:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , кН;

, кН;  , кН.

, кН.

Выходной вал:

Подшипник 100811, с механическими характеристиками:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , кН;

, кН;  , кН.

, кН.

Входной вал.

Строим общую расчетную схему нагружения вала (рис 3, а). Направление сил в зацеплении зубчатых колес и в открытой передаче определяем по рисунку в задании.

Вычерчиваем схему нагружения вала в вертикальной плоскости XAZ, представляя его в виде балки на двух опорах – А и В (рис 3, б).

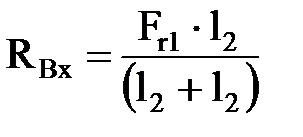

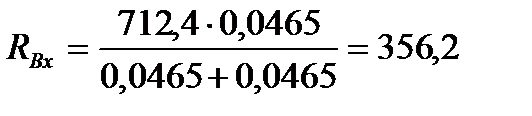

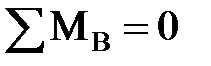

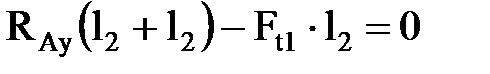

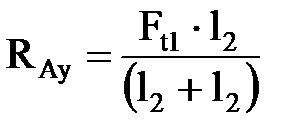

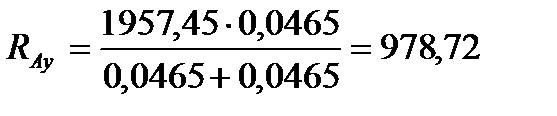

Рассчитываем реакции опор в точках А и В из условий равновесия:

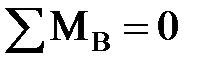

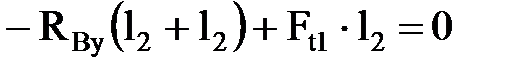

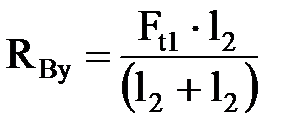

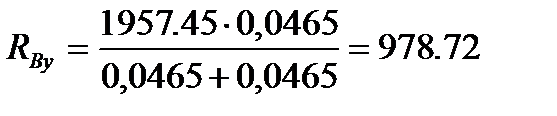

,

,

,

,

отсюда

,

,

, Н.

, Н.

,

,

,

,

отсюда

,

,

, Н.

, Н.

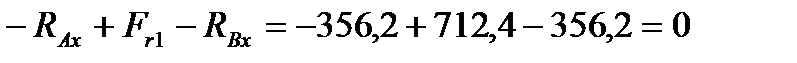

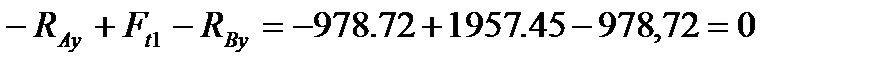

Выполняем проверку:

Определяем изгибающие моменты по нагруженным участкам вала в вертикальной плоскости XAZ:

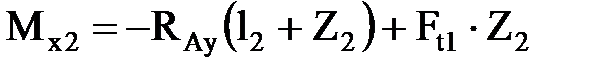

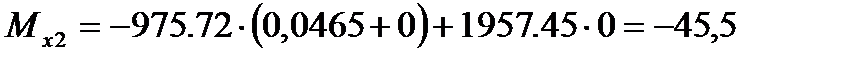

,

,  ,

,

,

,  ,

,

,

,  ,

,  .

.

,

,  ,

,

Рисунок 3 – Входной вал редуктора: а – общая схема нагружения вала; б – схема нагружения вала в вертикальной плоскости; г – схема нагружения вала в горизонтальной плоскости; в, д, е – эпюры изгибающих моментов; ж – эпюра крутящих моментов.

,

,  ,

,  ,

,

,

,  ,

,  .

.

Строим эпюру изгибающих моментов в вертикальной плоскости (рис. 3, в).

Вычерчиваем схему нагружения вала в горизонтальной плоскости YAZ, для чего совмещаем плоскость YAZ с плоскостью чертежа (рис. 3, г).

Определяем реакции опор в плоскости YAZ:

,

,

,

,

отсюда

,

,

, Н.

, Н.

,

,

,

,

отсюда

,

,

, Н.

, Н.

Выполняем проверку:

Рассчитываем изгибающие моменты по нагруженным участкам вала в горизонтальной плоскости YAZ:

,

,  ,

,

,

,  ,

,

,

,  ,

,  .

.

,

,  ,

,

,

,  ,

,  ,

,

,

,  ,

,  .

.

По полученным значениям строим эпюру изгибающих моментов (рис. 3, д).

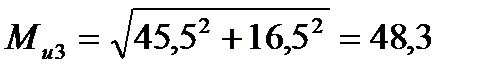

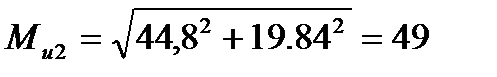

Определяем величины суммарных изгибающих моментов в сечениях вала (точки 1…4):

,

,

,

,

,

,  ,

,

,

,  ,

,

.

.

По полученным значениям строим эпюру изгибающих моментов (рис. 3, е).

Строим эпюру крутящих моментов Т, определяя по схеме привода нагруженные участки вала (рис. 3, ж).

Находим опасное сечение по величине  и Т на эпюрах. Из рис. 3 видно, что опасное сечение расположено под шестерней.

и Т на эпюрах. Из рис. 3 видно, что опасное сечение расположено под шестерней.

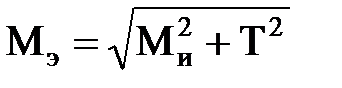

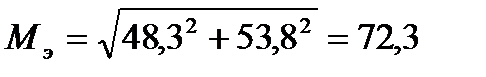

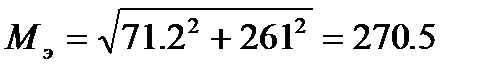

Эквивалентный момент в этом сечении равен:

,

,

,

,  .

.

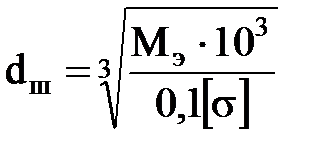

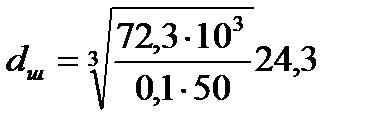

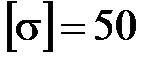

Уточняем диаметр вала в опасном сечении под шестерней, принимая допускаемое напряжение при изгибе  , МПа:

, МПа:

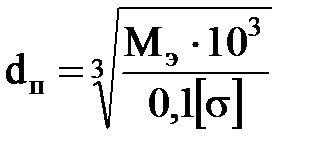

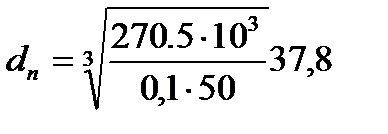

,

,

, мм.

, мм.

Расчет показал, что диаметр вала под шестерней необходимо уменьшить по сравнению с ранее принятым  , мм. По ГОСТу принимаем

, мм. По ГОСТу принимаем  , мм. Корректируем диаметры остальных участков вала:

, мм. Корректируем диаметры остальных участков вала:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм.

, мм.

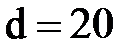

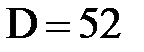

Назначаем подшипник 204, с механическими характеристиками:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , кН;

, кН;  , кН,

, кН,

где d – внутренний диаметр подшипника, мм;

D – внешний диаметр подшипника, мм;

В – ширина подшипника, мм;

С – динамическая грузоподъемность, кН;

– статическая грузоподъемность, кН.

– статическая грузоподъемность, кН.

Принимаем вал-шестерню.

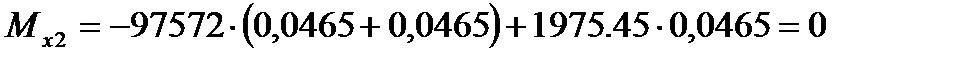

Выходной вал редуктора.

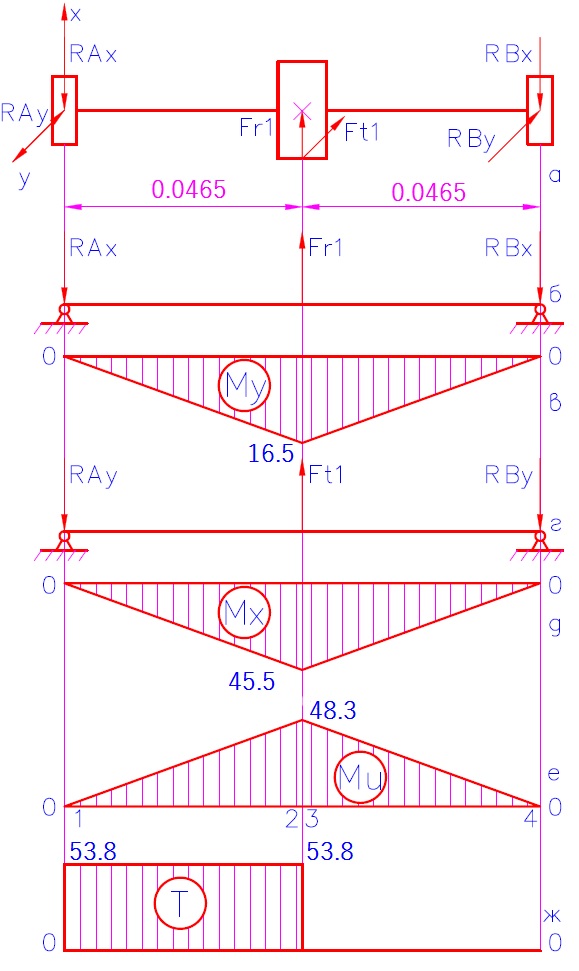

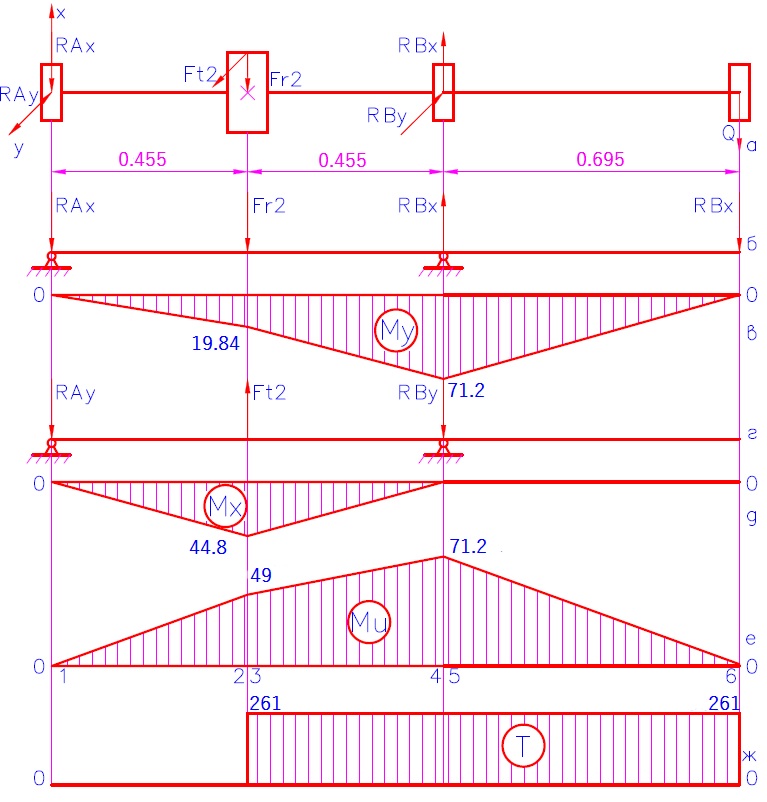

Строим общую расчетную схему нагружения вала (рис 4, а). Направление сил в зацеплении зубчатых колес и в открытой передаче определяем по рисунку в задании.

Вычерчиваем схему нагружения вала в вертикальной плоскости XAZ, представляя его в виде балки на двух опорах – А и В (рис 4, б).

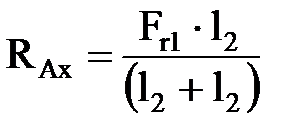

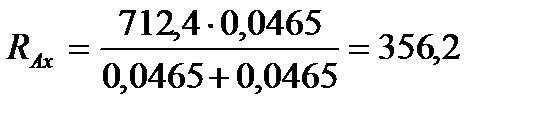

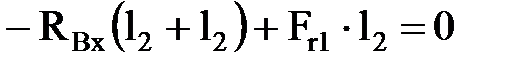

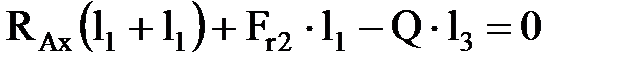

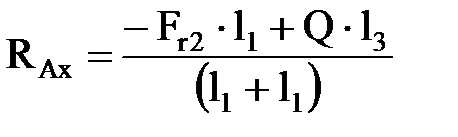

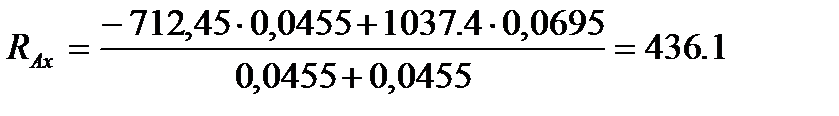

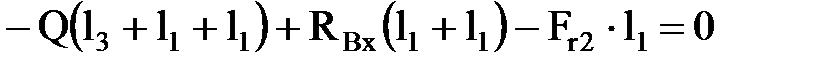

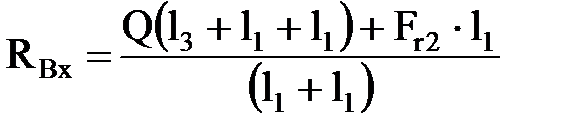

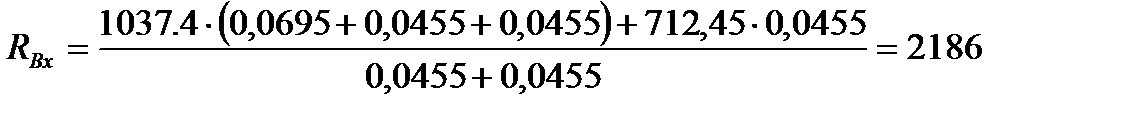

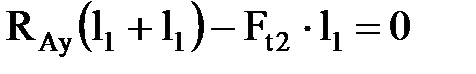

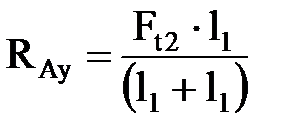

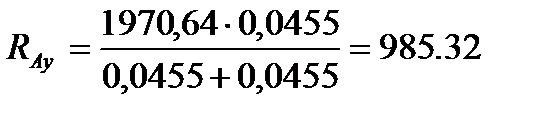

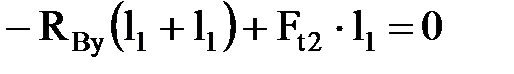

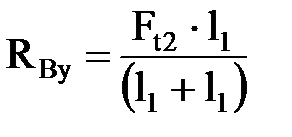

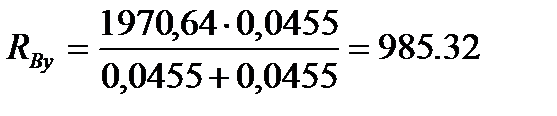

Рассчитываем реакции опор в точках А и В из условий равновесия:

,

,

,

,

отсюда

,

,

, Н.

, Н.

,

,

,

,

отсюда

,

,

, Н.

, Н.

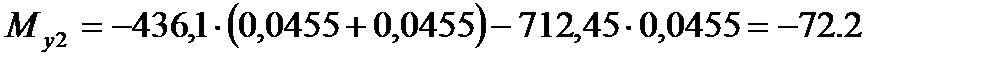

Рисунок 4 – Выходной вал редуктора: а – общая схема нагружения вала; б – схема нагружения вала в вертикальной плоскости; г – схема нагружения вала в горизонтальной плоскости; в, д, е – эпюры изгибающих моментов; ж – эпюра крутящих моментов.

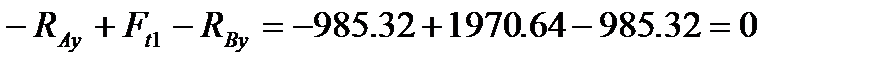

Выполняем проверку:

Определяем изгибающие моменты по нагруженным участкам вала в вертикальной плоскости XAZ:

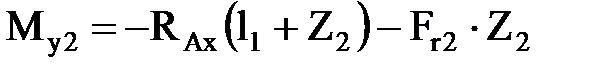

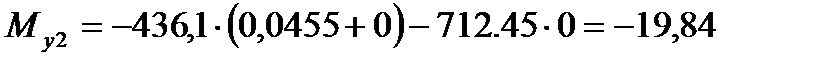

,

,  ,

,

,

,  ,

,

,

,  ,

,  .

.

,

,  ,

,

,

,  ,

,  ,

,

,

,  ,

,  .

.

,

,  ,

,

,

,

,

,  ,

,  .

.

Строим эпюру изгибающих моментов в вертикальной плоскости (рис. 4, в).

Вычерчиваем схему нагружения вала в горизонтальной плоскости YAZ, для чего совмещаем плоскость YAZ с плоскостью чертежа (рис. 4, г).

Определяем реакции опор в плоскости YAZ:

,

,

,

,

отсюда

,

,

, Н.

, Н.

,

,

,

,

отсюда

,

,

, Н.

, Н.

Выполняем проверку:

Рассчитываем изгибающие моменты по нагруженным участкам вала в горизонтальной плоскости YAZ:

,

,  ,

,

,

,  ,

,

,

,  ,

,  .

.

,

,  ,

,

,

,  ,

,  ,

,

,

,  ,

,  .

.

По полученным значениям строим эпюру изгибающих моментов (рис. 4, д).

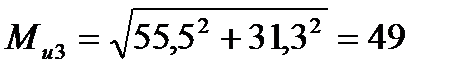

Определяем величины суммарных изгибающих моментов в сечениях вала (точки 1…6):

,

,

,

,

,

,  ,

,

,

,  ,

,

,

,  ,

,

,

,  ,

,

.

.

По полученным значениям строим эпюру изгибающих моментов (рис. 4, е).

Строим эпюру крутящих моментов Т, определяя по схеме привода нагруженные участки вала (рис. 4, ж).

Находим опасное сечение по величине  и Т на эпюрах. Из рис. 4 видно, что опасное сечение расположено под правым подшипником.

и Т на эпюрах. Из рис. 4 видно, что опасное сечение расположено под правым подшипником.

Эквивалентный момент в этом сечении равен:

,

,

,

,  .

.

Уточняем диаметр вала в опасном сечении под шестерней, принимая допускаемое напряжение при изгибе  , МПа:

, МПа:

,

,

, мм.

, мм.

Расчет показал, что диаметр вала под подшипником необходимо уменьшить по сравнению с ране принятым  , мм. По ГОСТу принимаем

, мм. По ГОСТу принимаем  , мм. Корректируем диаметры остальных участков вала:

, мм. Корректируем диаметры остальных участков вала:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм.

, мм.

Назначаем подшипник 208, с механическими характеристиками:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , кН;

, кН;  , кН.

, кН.

Расчет подшипников.

Подшипники входного вала.

Данные необходимые для выполнения расчета:

- подшипник серии 204;

- динамическая грузоподъемность  , кН;

, кН;

- статическая грузоподъемность  , кН;

, кН;

- частота вращения вала  , об/мин;

, об/мин;

- осевая сила в передаче  , Н;

, Н;

- реакции опоры А:  , Н;

, Н;  , Н;

, Н;

- реакции опоры В:  , Н;

, Н;  , Н;

, Н;

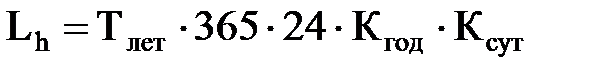

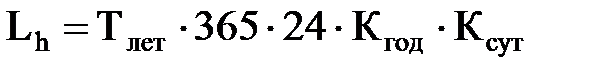

- срок службы в годах  , лет;

, лет;

- коэффициент годовой загрузки  ;

;

- коэффициент суточной загрузки  .

.

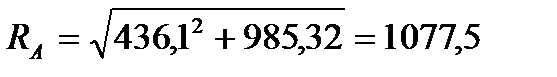

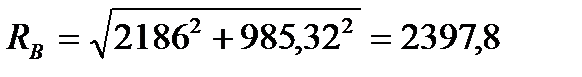

Определяем радиальные нагрузки на обоих подшипниках вала:

,

,

,

,

, Н,

, Н,

, Н.

, Н.

Определяем эквивалентную динамическую нагрузку:

,

,

где R – радиальная нагрузка на подшипник;

– осевая нагрузка на подшипник;

– осевая нагрузка на подшипник;

– коэффициент безопасности (табл. 1[6]);

– коэффициент безопасности (табл. 1[6]);

– температурный коэффициент;

– температурный коэффициент;

– коэффициент, учитывающий вращение колец подшипника;

– коэффициент, учитывающий вращение колец подшипника;

,

,  – коэффициенты радиальной и осевой нагрузок соответственно.

– коэффициенты радиальной и осевой нагрузок соответственно.

, Н.

, Н.

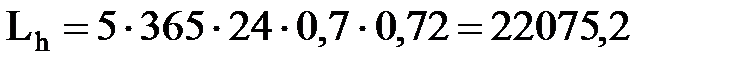

Определяем требуемую долговечность подшипника:

,

,

, ч.

, ч.

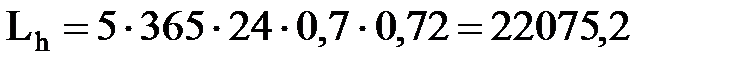

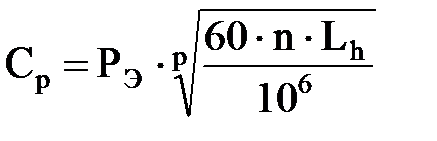

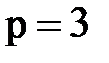

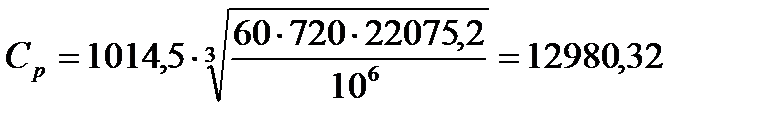

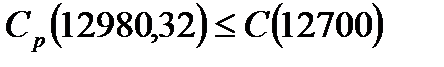

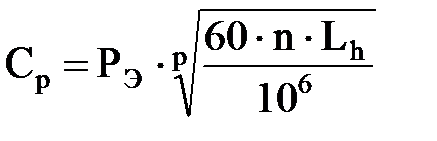

Вычисляем требуемую динамическую грузоподъёмность подшипника:

,

,

где  – для шарикоподшипников;

– для шарикоподшипников;

n – частота вращения вала, об/мин.

, Н.

, Н.

Так как условие  не выполняется, то меняем серию подшипника.

не выполняется, то меняем серию подшипника.

Назначаем подшипник 304, с механическими характеристиками:  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , мм;

, мм;  , кН;

, кН;  , кН.

, кН.

Подшипники выходного вала.

Данные необходимые для выполнения расчета:

- подшипник серии 208;

- динамическая грузоподъемность  , кН;

, кН;

- статическая грузоподъемность  , кН;

, кН;

- частота вращения вала  , об/мин;

, об/мин;

- осевая сила в передаче  , Н;

, Н;

- реакции опоры А:  , Н;

, Н;  , Н;

, Н;

- реакции опоры В:  , Н;

, Н;  , Н;

, Н;

- срок службы в годах  , лет;

, лет;

- коэффициент годовой загрузки  ;

;

- коэффициент суточной загрузки  .

.

Определяем радиальные нагрузки на обоих подшипниках вала:

,

,

,

,

, Н,

, Н,

, Н.

, Н.

Определяем эквивалентную динамическую нагрузку:

,

,

, Н;

, Н;

, Н.

, Н.

Дальнейший расчет ведем для наиболее нагруженной опоры – В.

Определяем требуемую долговечность подшипника:

,

,

, ч.

, ч.

Вычисляем требуемую динамическую грузоподъёмность подшипника:

,

,

, Н.

, Н.

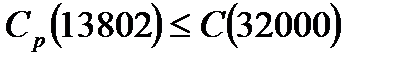

Так как условие  выполняется, то окончательно принимаем подшипник серии 208.

выполняется, то окончательно принимаем подшипник серии 208.

Выбор смазки.

Так как редуктор общего назначения и окружная скорость  , м/с, то для смазывания зубчатого зацепления применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием).

, м/с, то для смазывания зубчатого зацепления применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием).

При расчетных контактных напряжениях в зубьях  , МПа и окружной скорости колес

, МПа и окружной скорости колес  , м/с, по табл. 10.29[7] выбираем масло – И-Г-А-46 (И – индустриальное; Г – для гидравлических систем; А – масло без присадок; 46 – класс кинематической вязкости).

, м/с, по табл. 10.29[7] выбираем масло – И-Г-А-46 (И – индустриальное; Г – для гидравлических систем; А – масло без присадок; 46 – класс кинематической вязкости).

Определяем количество масла. Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности. Меньшие значения принимают для крупных редукторов.

Определяем объем масла:

, л,

, л,

.

.

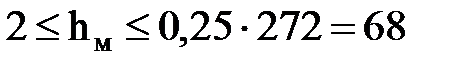

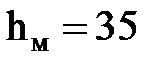

Определяем уровень масла:

,

,

где m – модуль зацепления;

– делительный диаметр, мм.

– делительный диаметр, мм.

.

.

Принимаем  , мм.

, мм.

Подшипники смазывают жидкими материалами. При смазывании зубчатых колёс окунанием подшипники качения обычно смазываются из картера в результате разбрызгивания масла колёсами, образования масляного тумана и растекания масла по валам. Надёжное смазывание разбрызгиванием возможно при окружных скоростях V  2 м/с. Для свободного проникновения масла полость подшипника должна быть открыта внутрь корпуса.

2 м/с. Для свободного проникновения масла полость подшипника должна быть открыта внутрь корпуса.

Допуски и посадки.

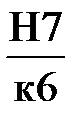

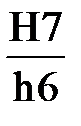

Посадки основных деталей редуктора назначаем по табл. 9[5]:

- зубчатое колесо на вал –  ;

;

- шкив открытой клиноременной передачи на вал –  ;

;

- внутренние кольца подшипников на вал и выходные концы валов в поле допуска – к6;

- наружные кольца подшипников в корпус в поле допуска – Н7;

- муфта на вал –  ;

;

- боковые стенки шпоночного паза вала в поле допуска N9;

- шпоночный паз ступицы в поле допуска –  ;

;

- уплотнения в поле допуска – е8.

Заключение.

Курсовой проект выполнен в полном объёме в соответствии с заданием. Были рассмотрены следующие разделы и рассчитаны следующие показатели:

1. Кинематический расчёт привода. Определены кинематические и силовые параметры привода.

2. Выбор материала зубчатых колёс. Выбраны стали для изготовления зубчатого колеса и шестерни. Определены допускаемые контактные напряжения и допускаемые изгибные напряжения.

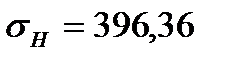

3. Расчёт закрытой передачи. Определены размеры зубчатого колеса и шестерни. Расчетные контактные напряжения = 396,36, МПа; допускаемые = 482, МПа. Расчетные изгибные напряжения = 102,35, МПа; допускаемые = 237, МПА. Результаты расчетов показали, что спроектированная передача удовлетворяет критериям работоспособности.

4. В расчете открытой клиноременной передачи проведен расчет двух типов ремней. По результатам расчета принят ремень типа «А». Определены конструктивные размеры шкивов.

5. Расчёт валов редуктора. Выбраны материалы для изготовления валов. Определены диаметры участков валов. Выбраны подшипники валов редуктора. Определены расстояния между точками приложения сил. Проведён уточнённый расчёт выходного вала на усталостную прочность. Коэффициент запаса прочности вала в опасном сечении соответствует требуемым значениям.

6. Выбор и расчёт шпоночных соединений. Выбраны шпонки под зубчатым колесом и шкивом. Проведена проверка на прочность по напряжениям смятия.

7. Выбрана система смазки зубчатого соединения окунанием в масляную ванну. Определена марка масла и количество масла для масляной ванны. Определён уровень масла в редукторе. Смазка подшипников производится разбрызгиванием масла по стенкам редуктора зубчатыми колесами.

8. Для обеспечения взаимозаменяемости узлов и деталей были назначены допуски и посадки.

Выполнен сборочный чертёж, где показан главный вид редуктора и его разрез ( вид сверху). Наряду со сборочным чертежом выполнена деталировка зубчатого колеса и выходного вала.

Список используемой литературы.

1. прикладная механика: метод. указания и контрольные задания для студентов направления 130400 «Горное дело» очной и заочной форм обучения / сост. Т. Г. Калиновская, С. А. Косолапова; – Красноярск: Сибирский федеральный ун-т; Ин-т цв. металлов и золота, 2007. – 48 с.

2. Кинематический расчет привода. Выбор материалов зубчатых и червячных передач: метод. указания к практическим занятиям, самостоятельной работе и курсовому проектированию для студентов всех форм обучения / сост. С.Х. Туман, А. П. Игошин, Н. А. Цурган. – Красноярск: Сибирский федеральный ун-т; Ин-т цв. металлов и золота, 2007. – 32 с.

3. Проектирование механических передач. Расчет закрытой цилиндрической прямозубой передачи.: Учебн. пособие / Н.А. Дроздова, С.Х. Туман, С.А. Косолапова, Т.Г. Калиновская.; ГАЦМиЗ – Красноярск, 2000. – 100 с.

4. Проектирование механических передач. Расчет открытой клиноременной передачи.: Учебн. пособие / Н.А. Дроздова, С.Х. Туман, С.А. Косолапова, Т.Г. Калиновская.; ГАЦМиЗ – Красноярск, 2000. – 100 с.

5. Расчет валов. Эскизная компоновка редуктора: Метод. указания к выполнению курсовых проектов, контрольных и расчетно-графических работ для студентов всех специальностей / Сост. С.Х. Туман, А.П. Игошин, В.И. Лысых; Гос. образоват. учреждение «ГАЦМиЗ». – Красноярск, 2003. – 36 с.

6. Проектирование опор валов на подшипниках качения / Сост. Игошин А.П., Дьяконова В.Я.; ГАЦМиЗ. Красноярск, 2005. – 24 с.

7. Шейнблит А. Е. Курсовое проектирование деталей машин: Учеб. пособие. Изд. 2-е, перераб. и доп. – Калининград: Янтар. сказ, 2005. – 456 с.: ил., черт. – Б. ц.

8. Конструктивные размеры редукторов: Метод. указания к курсовому проекту по деталям машин и прикладной механике для студентов всех специальностей /Сост. С.К. Какурина, С.Х. Туман, Н.А. Какурина; ГАЦМиЗ. – Красноярск, 2001. – 20 с.

Введение.

Цель курсовой работы спроектировать и провести анализ работы заданного привода. Продумать рациональность конструктивных решений с учетом технологических, эксплуатационных, экономических и монтажных требований, правильно и рационально выбрать стандартизованные детали и сборочные единицы, обеспечивающие надежность конструкции.

В данной работе был спроектирован привод конвейера. Приводом является сочетание редуктора цилиндрического прямозубого одноступенчатого и открытой клиноременной передачи.

Привод необходим, чтобы понизить частоту вращения и повысить крутящий момент ведомого вала по сравнению с ведущим. Привод спроектирован по заданной нагрузке (мощности на выходном валу), частоте вращения выходного вала, синхронной частоте вращения двигателя и других показателях.

Из достоинств цилиндрического редуктора можно выделить: большая долговечность и надежность работы; высокий КПД; высокая нагрузочная способность, как следствие, малые габариты; постоянство передаточного отношения; возможность применения в широком диапазоне скоростей, мощностей.

Недостатки: повышенные требования к точности изготовления и монтажа; шум при больших скоростях; высокая жесткость; невозможность без ступенчатого регулирования.

Несмотря на перечисленные недостатки, цилиндрические передачи применяются во всех отраслях машиностроения и приборостроения.

По сравнению с плоскоременной передачей клиноременная передача обладают в 3 раза большем сцеплением ремня со шкивом, следовательно обладают большей тяговой способностью. Применение нескольких ремней позволяет уменьшить их толщину, напряжение изгиба, а так же диаметр, применяемых шкивов.

Передача энергии осуществляется гибкой связью трения между ремнем и шкивом.

Из достоинств ременной передачи можно выделить: возможность передачи энергии на значительные расстояния; простота изготовления и низкая стоимость; плавность и бесшумность хода; возможность передачи мощностей от доли кВт до сотни кВт; простота обслуживания и ухода; относительно высокий КПД.

Недостатки: непостоянство передаточного отношения, вследствие упругого скольжения ремня; относительно большие габариты передачи и не высокая долговечность ремня; вытягивание ремня, что требует дополнительных натяжных устройств; большие нагрузки на валы и опоры.

Кинематический расчет привода.

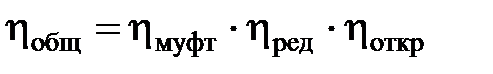

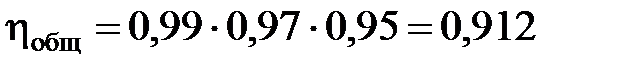

Вычисляем КПД привода, используя значения η из табл. 1[2]:

,

,

где ηмуфт – КПД муфты (табл. 1[2]);

ηред – КПД закрытой передачи (редуктора) (табл. 1[2]);

ηоткр – КПД открытой передачи (табл. 1[2]),

.

.

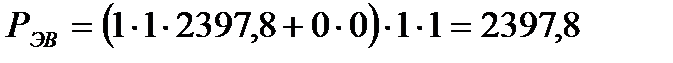

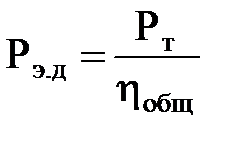

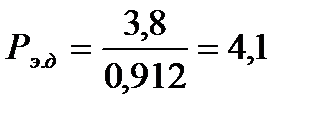

Находим требуемую мощность двигателя, подставляя полученные ранее значения:

,

,

где Рэ.д – мощность на валу электродвигателя, кВт;

Рт – мощность на тихоходном валу привода;

ηобщ – КПД привода.

, кВт.

, кВт.

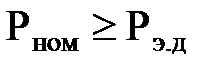

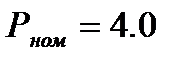

По таблице 2[2] выбираем электродвигатель 4АМ132S8УЗ (с учетом значения nэ.д.синхр и условия  ):

):

, кВт;

, кВт;

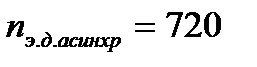

, об/мин;

, об/мин;

,мм;

,мм;

, мм,

, мм,

где Рном – номинальная мощность электродвигателя, кВт;

nэ.д.асинхр – асинхронная частота вращения, об/мин;

dэ.д – диаметр выходного конца вала электродвигателя, мм;

lэ.д – длина выходного конца вала электродвигателя, мм.

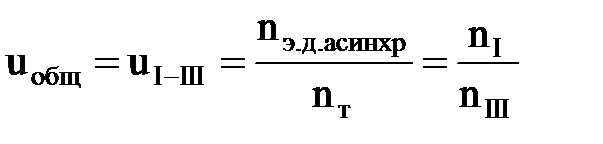

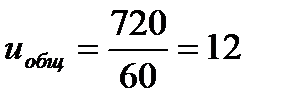

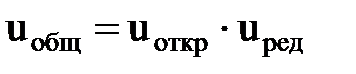

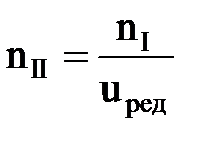

Находим общее передаточное отношение привода:

,

,

где nI и nIII – частота вращения быстроходного и тихоходного валов привода, соответственно, об/мин.

.

.

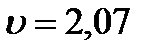

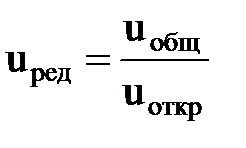

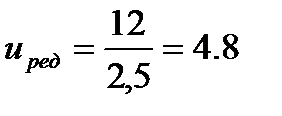

Производим разбивку общего передаточного отношения привода между его ступенями (редуктором и открытой передачей). Ориентировочно принимаем uоткр(ременной) = 2,5 (руководствуясь таблицей 3[2] и местоположением передачи в приводе), тогда получаем передаточное отношение редуктора:

,

,  ,

,

где uобщ – общее передаточное отношение привода;

uред – передаточное отношение редуктора;

uоткр - передаточное отношение открытой передачи.

.

.

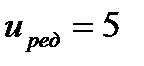

Полученное значение округляем до ближайшего стандартного по ряду Ra 20 –  .

.

.

.

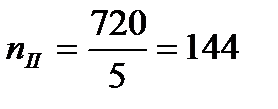

Рассчитываем частоты вращения каждого из валов привода:

,

,

, об/мин,

, об/мин,

,

,

, об/мин,

, об/мин,

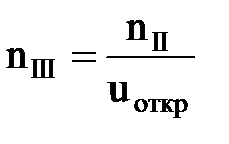

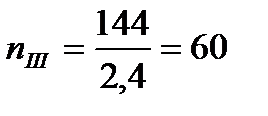

,

,

, об/мин.

, об/мин.

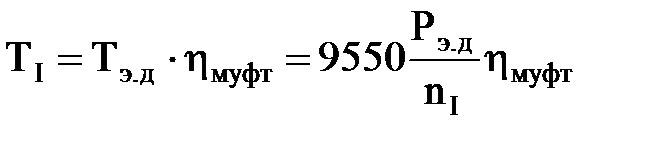

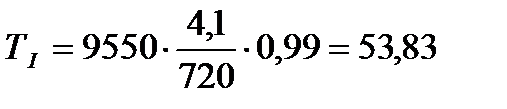

Вычисляем крутящие моменты на валах привода:

,

,

,

,  ,

,

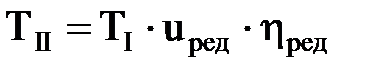

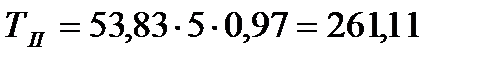

,

,

,

,  ,

,

,

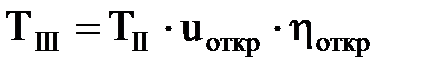

,

,

,  ,

,

где Тэ.д – крутящий момент на валу электродвигателя,  ;

;

ТI, ТII, TIII – крутящие моменты на первом, втором и третьем валах привода, соответственно,  .

.

Таблица 1 – Сводная таблица параметров привода.

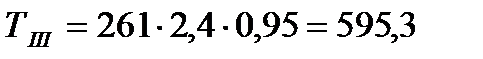

| Номер вала | Частота вращения, об/мин | Крутящий момент,  | Передаточное отношение | КПД | |||||

| Обоз- наче- ние | Вели- чина | Обоз- наче- ние | Вели- чина | Обоз- наче- ние | Вели- чина | Обоз- наче- ние | Вели- чина | ||

| I | nI | TI | 53,8 | uред |  | 0,99 | |||

| II | nII | TII | 261,1 |  | 0,97 | ||||

| uоткр | 2,4 | ||||||||

| III | nIII | TIII | 595,3 |  | 0,95 |

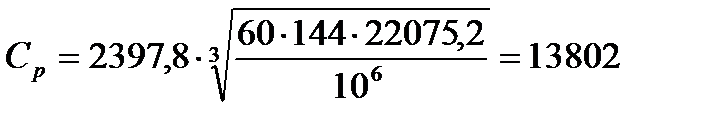

2. Выбор материалов закрытой передачи (редуктора). Определение допускаемых контактных и изгибных напряжений.

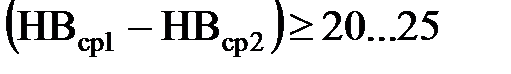

Выбираем материалы со средними механическими характеристиками с учетом условия для зубчатых колес с прямыми зубьями  , по табл. 6[2].

, по табл. 6[2].

| Шестерня – сталь 40Х. | Колесо – сталь 40Х. |

| Dзагот – до 120 мм. | Dзагот – 120…160 мм. |

| Т.О. – улучшение. | Т.О. – улучшение. |

| НВср1 = 270. | НВср2 = 230. |

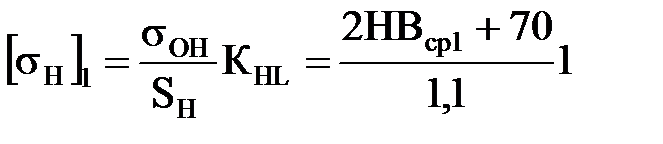

Определяем допускаемые контактные напряжения с учетом рекомендаций табл. 7[2]:

для шестерни

,

,

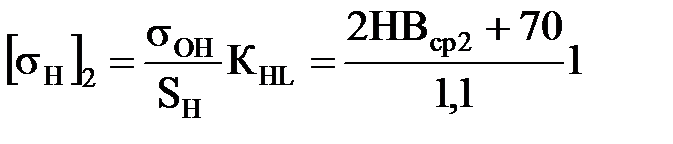

для колеса

,

,