Объемное (трехосное) напряженное состояние

При сложном напряженном состоянии действуют 3 главных напряжения. Напряжения по наклонным площадкам, не параллельным ни одному из главных напряжений, определяются по формулам:

(2.22)

(2.22)

(2.23)

(2.23)

где  и

и  - углы, которые образуют нормаль к рассматриваемой площадке с направлениями соответствующих главных напряжений

- углы, которые образуют нормаль к рассматриваемой площадке с направлениями соответствующих главных напряжений  и

и  (рисунок 2.28).

(рисунок 2.28).

Рисунок 2.28

Максимальное касательное напряжение равно полуразности наибольшего и наименьшего из главных напряжений:

(2.24)

(2.24)

При объемном напряженном состоянии опыт не может дать ответ на вопрос: какое из 3-х главных напряжений или какое сочетание их вызывает нарушение прочности?

Поэтому для составления условий прочности приходится прибегать к гипотезам о причинах нарушения прочности.

Прочность при переменных напряжениях

Режимы нагружения деталей и конструкций

При действии на детали статических нагрузок, т. е. постоянных по величине и по направлению, они могут выйти из строя вследствие возникновения недопустимых остаточных деформаций или разрушения.

Основные условия прочности:

Расчетные напряжения не должны превышать допускаемых значений.

В реальных конструкциях нагрузки всегда переменны, т.е. периодически изменяющиеся во времени по величине или и по величине, и по направлению. Закон изменения нагрузок определяет закон изменения напряжений. Нагрузки и напряжения в зависимости от характера действия создают различные режимы нагружения.

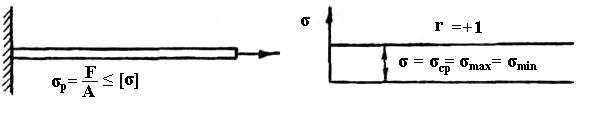

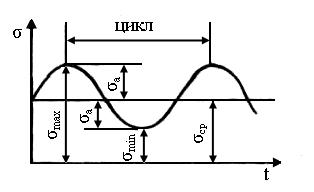

1 режим нагружения создается статическими нагрузками. Постоянные нагрузки вызывают и постоянные напряжения (рисунок 2.29).

Рисунок 2.29

- коэффициент асимметрии, характеристика цикла - отношение минимального напряжения к максимальному, взятое с алгебраическим знаком.

- коэффициент асимметрии, характеристика цикла - отношение минимального напряжения к максимальному, взятое с алгебраическим знаком.

II режим создается нагрузками, переменными по величине и постоянными по направлению. Напряжение изменяется по синусоидальному закону. Число циклов напряжений в секунду называют частотой нагружения (рисунок 2.30).

- среднее напряжение в цикле.

- среднее напряжение в цикле.

Амплитуда цикла:

Любое переменное напряжение в любой момент можно определить по двум значениям:

Рисунок 2.30

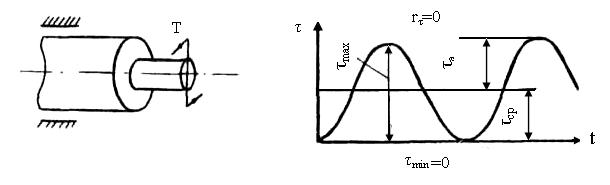

Изменение напряжений по пульсационному циклу (рисунок 2.31)

Рисунок 2.31

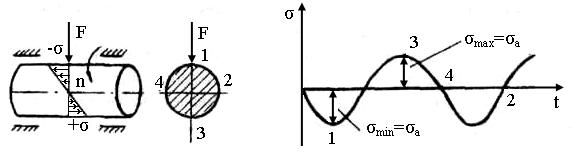

III режим создается знакопеременными нагрузками (рисунок 2.32).

Знакопеременный цикл (симметричный)

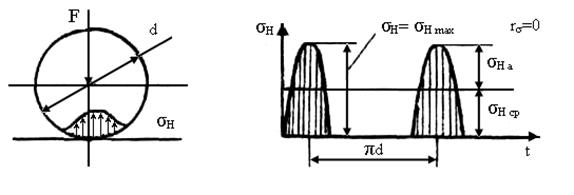

IV режим. Ударные нагрузки, например, контактные напряжения

(рисунок 2.33):

Рисунок 2.32

Рисунок 2.33

Усталость материалов

Нагрузки, вызывающие переменные напряжения, называются циклическими. При действии циклических нагрузок разрушение материалов происходит при значительно меньших напряжениях, чем  или

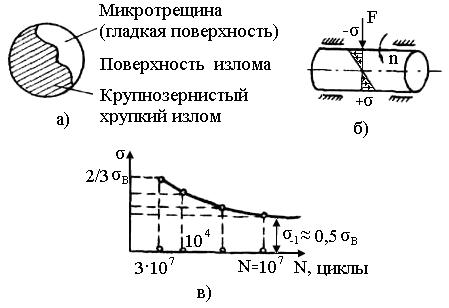

или  . В этом случае говорят об усталости материалов. Детали разрушаются без видимых деформаций (пластических) за счет накопления внутренних микроповреждений. Разрушение начинается с образования микротрещин, которые прогрессивно развиваются вглубь материала, уменьшая площадь поперечного сечения (рисунок 2.34, а). Разрушение происходит внезапно, когда площадь поперечного сечения не в состоянии выдержать нагрузку.

. В этом случае говорят об усталости материалов. Детали разрушаются без видимых деформаций (пластических) за счет накопления внутренних микроповреждений. Разрушение начинается с образования микротрещин, которые прогрессивно развиваются вглубь материала, уменьшая площадь поперечного сечения (рисунок 2.34, а). Разрушение происходит внезапно, когда площадь поперечного сечения не в состоянии выдержать нагрузку.

Способность материалов выдерживать, не разрушаясь, переменные нагрузки, называют сопротивлением усталости. Его оценивают с помощью предела выносливости -  , который определяют экспериментально при динамических испытаниях. Следовательно, при переменных напряжениях достижение предела выносливости опасно, как и достижение предела прочности при статических напряжениях.

, который определяют экспериментально при динамических испытаниях. Следовательно, при переменных напряжениях достижение предела выносливости опасно, как и достижение предела прочности при статических напряжениях.

Наиболее опасным является симметричный (знакопеременный) цикл, предел выносливости по данному циклу обозначают:  Испытания проводят не менее чем на 8...10 образцах, каждый из которых подвергают действию переменных напряжений. Цель испытания определить величину

Испытания проводят не менее чем на 8...10 образцах, каждый из которых подвергают действию переменных напряжений. Цель испытания определить величину  (рисунок 2.34, б).

(рисунок 2.34, б).

Кривую, построенную по экспериментальным данным, называют кривой усталости или кривой Веллера (рисунок 2.34, в).

Первый образец нагружают нагрузкой  Образец испытывают до поломки (допустим до 3·103 циклов нагружения). Следующий образец нагружают нагрузкой меньшей на 15 %, чем первый. Допустим, разрушение наступило через 104 циклов; еще уменьшают нагрузку и т.д. Испытания прекращают при базовом числе циклов: N=107 для пластичных материалов. Наибольшее значение максимального напряжения цикла, которое образец выдерживает базовое число циклов испытаний, называют пределом выносливости. Иногда

Образец испытывают до поломки (допустим до 3·103 циклов нагружения). Следующий образец нагружают нагрузкой меньшей на 15 %, чем первый. Допустим, разрушение наступило через 104 циклов; еще уменьшают нагрузку и т.д. Испытания прекращают при базовом числе циклов: N=107 для пластичных материалов. Наибольшее значение максимального напряжения цикла, которое образец выдерживает базовое число циклов испытаний, называют пределом выносливости. Иногда  - определяется по эмпирическим зависимостям, для углеродистой стали

- определяется по эмпирическим зависимостям, для углеродистой стали

Рисунок 2.34

Величину предела выносливости определяют на цилиндрических полированных образцах с диаметром 7,5 или 10 мм. На предел выносливости конкретных деталей, работающих в реальных условиях, влияет ряд факторов. Поэтому, при определении предела выносливости, вводят поправочные коэффициенты:

1) Масштабный эффект учитывает влияние на предел выносливости размера сечений деталей. Согласно статистической теории разрушения при увеличении абсолютных размеров деталей возрастает вероятность попадания дефектных зерен в зону концентрации напряжений. Коэффициенты масштабного эффекта:

где σ-1d и τ-1d - предел выносливости стандартных образцов;

σ-1 и τ-1 - предел выносливости серии образцов заданного диаметра d.

2) Коэффициент упрочнения, учитывающий влияние упрочняющей обработки (термическую, термохимическую, механическую):

Отношение предела выносливости серии образцов с заданной обработкой (  ) к пределу выносливости стандартных образцов.

) к пределу выносливости стандартных образцов.

3) Коэффициент качества поверхности:

Отношение предела выносливости образцов, имеющих данную шероховатость поверхности (  ) к пределу выносливости стандартных образцов.

) к пределу выносливости стандартных образцов.

4) Экспериментальные исследования показали, что разрушение элементов конструкций начинается в местах концентрации напряжений - в зонах резких изменений в форме элементов конструкций.

Эффективный коэффициент концентрации напряжений учитывает влияние конструктивного оформления деталей, наличие очагов концентрации напряжений (отверстия, галтели, шпоночный паз и т.д.) (рисунок 2.35, а):

Отношение предела выносливости серии гладких образцов к пределу выносливости (  ) серии образцов тех же размеров, но имеющих тот или иной концентратор.

) серии образцов тех же размеров, но имеющих тот или иной концентратор.

Для хрупких материалов вместо  учитывается коэффициент формы Кф. Все коэффициенты приводятся в справочных таблицах.

учитывается коэффициент формы Кф. Все коэффициенты приводятся в справочных таблицах.

Пути повышения предела выносливости: уменьшать влияние концентраторов (очагов концентрации напряжений), уменьшать шероховатость поверхности, применять упрочняющую обработку.