Комплексные показатели надежности

Показателем, определяющим долговечность системы, объекта, машины, может служить коэффициент технического использования.

Коэффициент технического использования — отношение математического ожидания суммарного времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и всех простоев для ремонта и технического обслуживания:

Коэффициент технического использования, взятый за период между плановыми ремонтами и техническим обслуживанием, называется коэффициентом готовности, который оценивает непредусмотренные остановки машины и что плановые ремонты и мероприятия по техническому обслуживанию не полностью выполняют свою роль.

Коэффициент готовности — вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Физический смысл коэффициента готовности - это вероятность того, что в прогнозируемый момент времени изделие будет исправно, т.е. оно не будет находиться во внеплановом ремонте.

Коэффициент оперативной готовности — вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

Классификация показателей.В зависимости от способа получения показатели подразделяют на расчетные, получаемые расчетными методами; экспериментальные, определяемые по данным испытаний; эксплуатационные, получаемые по данным эксплуатации.

В зависимости от области использования различают показатели надежности нормативные и оценочные.

Нормативными называют показатели надежности, регламентированные в нормативно-технической или конструкторской документации.

К оценочным относят фактические значения показателей надежности опытных образцов и серийной продукции, получаемые по результатам испытаний или эксплуатации.

5. Статистическая оценка законов распределения в задачах надежности.

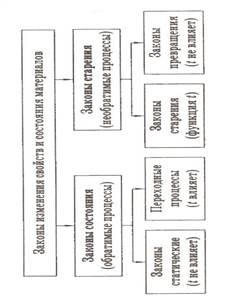

Физические законы и полученные на их основе частные зависимости, описывающие изменение свойств и состояния материалов (рис.), можно разделить на две основные группы — законы состояния и законы старения.

Рис. Влияние законов изменения свойств и состояния материалов на работоспособность изделий.

Законы состояния — это закономерности, описывающие взаимосвязи обратимых процессов, когда после прекращения действия внешних факторов материал (а значит, и деталь) возвращается в исходное состояние.

Законы состояния — это закономерности, описывающие взаимосвязи обратимых процессов, когда после прекращения действия внешних факторов материал (а значит, и деталь) возвращается в исходное состояние.

Законы состояния подразделяют на статические, когда в функциональную зависимость, описывающую связь между входными и выходными параметрами, не входит фактор времени, и переходные процессы, где учитывается изменение выходных параметров во времени. Типичными примерами статических законов состояния может служить закон Гука и закон теплового расширения твердых тел.

Например, для простейшего случая определения деформации  однородного стержня длиной

однородного стержня длиной  (разогретого до избыточной температуры

(разогретого до избыточной температуры  и при его растяжении силой Р) на основании упомянутых законов получим

и при его растяжении силой Р) на основании упомянутых законов получим

(2)

(2)

где Е — модуль упругости;  — коэффициент линейного расширения материала; F — площадь поперечного сечения стержня.

— коэффициент линейного расширения материала; F — площадь поперечного сечения стержня.

При снятии внешних воздействий (температуры, нагрузки) стержень возвратится в исходное состояние (  = 0). Если стержень является элементом конструкции, то его деформация не должна превосходить максимально допустимое значение, т.е.

= 0). Если стержень является элементом конструкции, то его деформация не должна превосходить максимально допустимое значение, т.е.

Статические законы, описывающие изменение состояния изделия, хотя и не включают фактор времени, могут быть использованы для расчетов надежности. Например, если из-за повышенного износа отдельных сопряжений машины в ней с течением времени повышается тепловыделение  и растут нагрузки Р в отдельных звеньях, то соответственно будет изменяться и деформация

и растут нагрузки Р в отдельных звеньях, то соответственно будет изменяться и деформация  которую можно найти по формуле (2). Однако эта формула не выявляет причин изменения работоспособности изделия, которые скрыты в зависимостях Р и

которую можно найти по формуле (2). Однако эта формула не выявляет причин изменения работоспособности изделия, которые скрыты в зависимостях Р и  от времени.

от времени.

Законы состояния, описывающие переходные процессы (например, колебания упругих систем), включают фактор времени, но также не учитывают изменения, происходящие при эксплуатации машин. Эти законы можно использовать для решения задач надежности лишь при известном изменении уровня внешних воздействий.

Законы старения — это закономерности, которые описывают необратимые процессы и, следовательно, позволяют оценить те изменения начальных свойств материалов, которые происходят или могут происходить в процессе эксплуатации изделия. Указанные закономерности могут быть использованы для оценки потери работоспособности машины.

Законы старения раскрывают физическую сущность необратимых изменений, происходящих в материалах изделия, и имеют принципиальное значение при оценке потери изделием работоспособности. Хотя законы старения всегда связаны с фактором времени, в некоторых из них он непосредственно не фигурирует, так как в полученных зависимостях существуют связи с другими факторами (например, с энергией), которые проявляются уже во времени. Такие зависимости будем называть законами превращения (см. рис.). Примерами законов превращения могут служить зависимости, описывающие процессы коррозии.

Законы старения, оценивающие степень повреждения материала в функции времени, являются основой для решения задач надежности. Они позволяют прогнозировать ход процесса старения, оценивать возможные его реализации и выявлять наиболее существенные факторы, влияющие на интенсивность процесса. Типичными примерами таких зависимостей являются законы износа материалов. На основе раскрытия физической картины взаимодействия поверхностей эти законы дают методы для расчета величины износа в функции времени.

Для оценки видов повреждений материала деталей машин необходимо установить область существования процесса старения и в первую очередь — условия его возникновения, для чего должен быть превзойден определенный уровень нагрузок, скоростей, температур или других параметров. Начальный уровень (или порог чувствительности) особенно важно знать для быстро-протекающих процессов старения, когда после возникновения процесса идет его интенсивное лавинообразное развитие. Часто порог чувствительности связывают с некоторым энергетическим уровнем (барьером), который определяет начало данного процесса. Типичными примерами наличия энергетического барьера являются схватывание металлов и развитие трещин.

При схватывании двух контактирующих поверхностей происходит образование металлических связей и объединение кристаллических решеток как следствие совместного пластического деформирования материалов. При трении деталей машин этот процесс мгновенно приводит к резкому изменению условий трения, что может вызывать заедание и отказ данной пары.

6. Теории и модели происхождения и развития несчастных случаев, аварий, катастроф.

Авария- внезапный отказ, возникающий неожиданно в короткий промежуток времени и являющийся переходом конструкции в предельное состояние, исключающего возможность дальнейшей эксплуатации.

Риск- количественная характеристика действия опасностей, которые формируются конкретной деятельностью человека (число смертельных случаев, заболеваний, случаев временной и стойкой нетрудоспособности).

Катастрофа – крупная промышленная авария, при которой возникает опасность для жизни персонала и населения.