Разработал: Мастер-технолог Логинов Д.С. .

Требования теоретического минимума

По профессии «Формовщик»

В ООО «Стройиндустрия КСМ».

Разработал: Мастер-технолог Логинов Д.С. .

Согласовано: Гл. инженер Еркоев В.В. .

Нач. цеха ЖБИ Абуев А.Н. .

Инженер-лаборант Ростина И.Н .

Петрозаводск

Требования теоретического минимума

По профессии «Формовщик»

1. Виды применяемых опалубок. 4

2. Смазочные опалубочные материалы. 6

3. Эксплуатация и уход за применяемым оборудованием. 7

4. Бетон, его структура и классификация. 10

5. Дать определение марки (класса) бетона. 13

6. Добавки для бетонов. Дать определение добавок применяемых на предприятии. 14

7. Свойства бетонных смесей. 19

8. Материалы для приготовления тяжелого бетона. 21

9. Способы хранения цемента и инертных материалов (щебень, песок). 27

10. Методы уплотнения бетонных смесей, признаки окончания уплотнения смеси. 29

11. Ж/б, сущность, достоинства и недостатки 31

12. Классификация арматурных сталей. Их отличие между собой, область применения. 33

13. Виды арматурных изделий. 37

14. Сцепление арматуры с бетоном, защитный слой. 41

15. Утеплители, виды применяемых утеплителей, область применения. 42

16. Виды тепловой обработки. 46

17. Пооперационный контроль качества. 50

18. Правила чтения чертежей. 53

Билеты для проверки знаний по требованиям теоретического минимума по профессии «Формовщик».

Билет №1

- Виды применяемых опалубок.

- Свойства бетонных смесей.

- Виды арматурных изделий.

Билет №2

- Смазочные опалубочные материалы.

- Материалы для приготовления тяжелого бетона.

- Сцепление арматуры с бетоном, защитный слой.

Билет №3

- Эксплуатация и уход за применяемым оборудованием.

- Способы хранения цемента и инертных материалов (щебень, песок).

- Утеплители, виды применяемых утеплителей, область применения.

Билет №4

- Бетон, его структура и классификация.

- Методы уплотнения бетонных смесей, признаки окончания уплотнения смеси.

- Виды тепловой обработки.

Билет №5

- Дать определение марки (класса) бетона.

- Ж/б, сущность, достоинства и недостатки.

- Пооперационный контроль качества.

Билет №6

- Добавки для бетонов. Дать определение добавок, применяемых на предприятии.

- Классификация арматурных сталей. Их отличие между собой, область применения.

- Правила чтения чертежей.

Виды применяемых опалубок.

Опалубка — это ограждение, устанавливаемое вокруг конструктивного элемента или блока бетонирования для придания ему заданной проектом формы, поддержании бетонной смеси в период ее укладки и твердения, зашиты от чрезмерного охлаждения. Образуемая форма соответствует конфигурации и размерам бетонируемых конструкций. Опалубочными называют работы по изготовлению и установке опалубки.

Опалубку классифицируют по следующим признакам:

— функциональному назначению — для бетонировании вертикальных поверхностей, в т. ч. криволинейных в плане и по высоте; для бетонирования горизонтальных и наклонных поверхностей, в т. ч. перекрытий; для одновременного бетонирования стен и перекрытий комнат, квартир, а также целых частей зданий;

— конструктивным признакам: мелко- и крупнощитовая. разборно-переставная и подъемно-переставная, скользящая, катучая и тоннельная и т. д.;

— способу выполнения работ: переставная, скользящая и горизонтально-скользящая;

— материалам: металлическая, деревянная, фанерная, пластмассовая, комбинированная, из специальных материалов.

Для отдельных работ используют несъемную опалубку, которая служит гидроизоляцией, облицовкой, утеплителем и т. п., а также для придания бетону нужной прочности и требуемых свойств.

Опалубка должна отвечать следующим требованиям: быть достаточно прочной, обладать устойчивостью, не изменять форму и жесткость; воспринимать технологические нагрузки и давление бетонной смеси без изменения основных геометрических размеров и взаимного расположения; быть технологичной, т. е. легко и быстро устанавливаться и разбираться без повреждения забетонированных конструкций; обеспечивать требуемое качество бетонных поверхностей (без наплывов, раковин, искривлений и т. п.); обладать многократной оборачиваемостью и не создавать затруднений при установке арматуры, укладке и уплотнении бетонной смеси.

Установка опалубки осуществляется двумя формовщиками, крепление опалубки к поддону осуществляется при помощи специальных магнитов, затем происходит смазка готовой опалубки специальным маслом, уменьшающим сцепление бетонной смеси с опалубкой и формовочным поддоном, в итоге изделие легко распалубливается и имеет чистые поверхности. Готовая опалубка проходит контроль ОТК на соответствие геометрическим размерам, прямолинейности и прочности. Сборка опалубки осуществляется по рабочим и опалубочным чертежам, которые каждое звено получает вместе с заданием. Для ФБС применяется металлическая опалубка, состоящая из металлических щитов и разграничителей, крепление и выверка осуществляется при помощи выжимных болтов. Для ФЛ применяются металлоформы различных размеров. Для производства стеновых изделий 75 серии применяются сборно-разборные переставные опалубки, состоящие из многослойной водостойкой фанеры, алюминиевых профилей и магнитов для крепления опалубки к поддону.

Для изготовления железобетонных изделий применяют деревянные, стальные и железобетонные, а иногда металложелезобетонные формы. Следует отметить, что вопрос выбора материала форм весьма принципиален как в техническом, так и в экономическом отношении. Потребность в формах завода сборного железобетона огромна. При этом надо учитывать также то, что формы работают в наиболее тяжелых условиях: систематически они подвергаются сборке и разборке, очистке приставшего к ним бетона, динамическим нагрузкам при уплотнении бетонной смеси и транспортировании, действию высокой температуры в период твердения изделий. Все это неизбежно отражается на продолжительности их службы и требует систематического пополнения парка форм.

Если иметь в виду единовременные затраты на организацию завода железобетонных изделий, то деревянные формы оказываются наиболее выгодными, однако срок службы их и качество изделий, получаемых в таких формах, невысоки: оборачиваемость деревянных форм в производстве не превышает десяти, после чего формы теряют необходимую жесткость, нарушаются их размеры и конфигурация формовочной емкости. Срок службы металлических форм в несколько раз выше деревянных и, таким образом, эксплуатационные затраты при использовании металлических форм в конечном итоге оказываются ниже, чем при использовании деревянных, хотя и высоки были первоначальные затраты.

Металлические формы наиболее характерны для специализированных предприятий сборного железобетона. Долговечность, длительное сохранение своих размеров, простота сборки и разборки, высокая жесткость, исключающая деформацию изделий в процессе, изготовления и транспортирования, — вот достоинства металлических форм, определившие их широкое применение. Недостатки металлических форм заключаются в том, что они существенно повышают металлоемкость предприятия, ухудшая этим технико-экономические показатели проекта.

Металложелезобетонные формы мало еще распространенные, занимают промежуточное место в технико-экономических показателях: первоначальные затраты на их изготовление оказываются не ниже, чем металлических, но они отличаются в 1,5—2 раза большим весом, что сказывается на транспортных, расходах. Достоинство металложелезобетонных форм заключается в том, что они позволяют сократить в 2—3 раза затраты металла на изготовление формы: металл расходуется только на бортовую оснастку формы, тогда как поддон, отличающийся наибольшей металлоемкостью (он должен иметь высокую жесткость), изготовляется железобетонным.

Независимо от материала к формам предъявляются следующие общие требования: обеспечение изделиям необходимых форм и. размеров и сохранение их в процессе всех технологических операций; минимальный вес по отношению к единице веса изделия, что достигается рациональной конструкцией форм; простота и минимальная трудоемкость сборки и разборки форм; высокая жесткость и способность сохранить свои форму и размеры при динамических нагрузках, неизбежно возникающих при транспортировании, распалубке изделий и сборке форм.

Свойства бетонных смесей.

Бетонная смесь состоит из зерен крупного и мелкого заполнения, вяжущего вещества, воды, добавок, вовлеченного воздуха.

Наиважнейшими свойствами бетонных смесей являются: класс, морозостойкость, водонепроницаемость и подвижность бетонной смеси.

Основными свойствами бетонной смеси, важными с точки зрения технологии изготовления конструкций и их качества, являются следующие:

— удобоукладываемость, т. е. способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под внешним механическим воздействием; удобоукладываемость главным образом оценивают по показателям жесткости и подвижности. Удобоукладываемость должна соответствовать принятым методам формирования и интенсивности уплотнения бетонной смеси. Необходимой удобоукладываемости бетонной смеси достигают, в первую очередь, содержанием воды в смеси. Обозначение бетонной смеси в виде буквы П с коэффициентом от 1 до 5 ( пример: П-3) либо так: осадка конуса 10-15 см. Для практического применения важно знать следующее:

Для стандартных монолитных работ применяется бетон подвижности П-2 - П-3. При заливке густоармированных конструкций, узких опалубок, колонн и прочих подобных узких полостей, труднодоступных для заполнения бетоном, желательно использовать бетон с подвижностью п-4 и выше (осадка конуса 16-21 см). Подобная бетонная смесь может называться - литой бетон.

-- жесткость бетона. Обозначается буквами Ж1-Ж4. В основном, когда говорят о жестком, имеют в виду тощий бетон, используемый, в основном, в дорожном строительстве. Он отличается пониженным содержанием воды и цемента.

Подвижность бетонной смеси. Определяется эмпирически за счет измерения осадки конуса. Готовая бетонная смесь заливается до верху в стандартный бетонный конус высоты 30 см. Затем конус снимается и измеряется осадка бетонной смеси. Значения величины подвижности смеси представлены в таблице :

| Подвижность бетонной смеси | Осадка конуса |

| Малоподвижная (П1) | 1 – 5 см |

| Подвижная (П2) | 5 – 10 см |

| Сильноподвижная (П3) | 10 – 15 см |

| Литая (П4) | 15 – 20 см |

Таким образом, промышленная бетонная смесь, имеющая маркировку, например: М550 В40 П3 F300c W12 означает, что данная смесь относится к высокоцементосодержащим смесям с классом прочности на сжатие В40, осадкой конуса 10 – 15 см, допускающей до 300 термических циклов в присутствии солей и обладающей высокой водонепроницаемостью.

Основным фактором, определяющим жесткость или подвижность бетонной смеси, является ее водосодержание: чем ниже жесткость бетонной смеси и выше ее подвижность, тем жестче смесь, тем большее влияние оказывает изменение водосодержания на ее жесткость и подвижность.

Количество воды, необходимое для получения смеси требуемой жесткости или подвижности, называют водопотребностью бетонной смеси.

— связность и однородность, достигаемая соответствующим содержанием вяжущего и мелких фракций заполнителя, оптимальным соотношением крупных фракций заполнителя в составе бетона и надлежащим перемешиванием смеси. Достигнутые при перемешивании однородность и связность бетонной смеси должны сохраняться при ее транспортировании, перегрузках, укладке и уплотнении в бетонируемом изделии;

— водоудерживающая способность, т. е. способность смеси удерживать содержащуюся в ней воду без водоотделения на поверхности изделия и на границах раздела между цементным тестом и крупным заполнителем. Она достигается ограничением количества воды в бетонной смеси, а для смесей большой подвижности — повышенным содержанием тонкодисперсных составляющих (вяжущие, мелкие фракции заполнителя) и введением водоудерживающих добавок (тонкомолотые добавки, поверхностно-активные вещества);

— прочность и деформативность в свежеотформованном состоянии, т. е. способность смеси сохранять приданную ей форму после удаления формообразуюшей оснастки.

Мелкий заполнитель.

В качестве мелкого заполнителя в тяжелом бетоне применяют песок, состоящий из зерен размером 0,16-5 мм и имеющий плотность более 1,8 г/см3. Для приготовления тяжелых бетонов применяют природные пески, образовавшиеся в результате естественного разрушения горных пород, а также искусственные, полученные путем дробления твердых горных пород и из отсевов.

Природные пески представляют рыхлую смесь зерен различных минералов, входивших в состав изверженных (реже осадочных) горных пород (кварца, полевого шпата, кальцита, слюды и др.).

Качество песка, применяемого для изготовления бетона, определяется минеральным составом, зерновым составом и содержанием вредных примесей.

Заполнитель должен состоять из зерен разного размера (разных фракций), при этом количество крупных, средних и мелких зерен (т.е. зерновой состав заполнителя) устанавливается на основе проверенных рекомендаций таким образом, чтобы зерна меньшего размера располагались в пустотах между крупными. Чем компактнее расположены зерна заполнителей, тем меньше объем пустот.

Зерновой (гранулометрический) состав песка определяют просеиванием высушенной средней пробы (1000 г) через стандартный набор сит с размерами отверстий 5; 2,5; 1,25; 0,63; 0,315; 0,16 мм. Мелкие частицы песка (пыль) имеют размер менее 0,16 мм. В песке зерен гравия от 5 до 10 мм допускается не более 5%, зерен крупнее 10 мм - не должно быть.

Для оценки крупности песка применяют безразмерный показатель - модуль крупности, который вычисляют как отношение суммы полных остатков на ситах, ко всей пробе, принятой за 100.

В зависимости от зернового состава песок разделяют на крупный, средний, мелкий

Мелкие частицы (пыль, ил, глина) увеличивают водопотребность бетонных смесей и расход цемента в бетоне. Поэтому содержание в песке зерен, проходящих через сито 0,16 мм, должно быть не более 10% по массе, при этом количество пылевидных, илистых и глинистых частиц, определяемых отмучиванием, не должно превышать 3%. Глина набухает при увлажнении и увеличивается в объеме при замерзании, снижая морозостойкость.

Песок очищают от мелких частиц путем промывки.

Крупный заполнитель.

В качестве крупного заполнителя для бетона применяют гравий, щебень с размером зерен 5-70 мм. При бетонировании массивных конструкций можно применять щебень крупностью до 150 мм.

Зерна гравия имеют окатанную форму и гладкую поверхность, личного зернового состава Обычно гравий содержит в том или ином количестве песок, а также вредные примеси - глину, пыль, слюду, гумусовые вещества (органические примеси).

Щебень получают дроблением изверженных, метаморфических, плотных и водостойких осадочных горных пород (плотных известняков, песчаников и др.). Зерна щебня имеют угловатую форму; желательно, чтобы по форме они приближались к кубу. Более шероховатая, чем у гравия, поверхность зерен способствует лучшему их сцеплению с цементным камнем, поэтому для бетона высокой прочности (М500 и выше) обычно применяют щебень, а не гравий.

Качество крупного заполнителя определяется минеральным составом и свойствами исходной породы (ее прочностью и морозостойкостью), зерновым составом заполнителя, формой зерен и содержанием вредных примесей. Прочность исходной породы при сжатии в насыщенном водой состоянии должна не менее чем в 1,5-2 раза превышает марку бетона.

Морозостойкость щебня и гравия должна обеспечивать получение проектной марки бетона по морозостойкости. Установлены марки щебня и гравия по морозостойкости от 15 до 300. Марка обозначает число циклов попеременного замораживания и оттаивания, при котором потеря в массе пробы крупного заполнителя не превышает 5% (для марок 15 и 25 допускается потеря массы до 10%).

Зерновой состав крупного заполнителя устанавливают с учетом наибольшего D и наименьшего d размеров зерен щебня или гравия. Наибольший размер зерен при бетонировании железобетонных балок, колонн, рам должен быть не более наименьшего расстояния между стержнями арматуры, а для плит перекрытий и покрытий - не более толщины плиты.

Наименьшая крупность соответствует размеру отверстия самого мелкого из сит, через которое проходит не более 5% просеиваемой пробы; обычно наименьшая крупность равна 5(3) мм.

В зависимости от крупности зерен щебень, гравий подразделяют на четыре фракции: 5-10 мм, 10-20 мм, 20-40 мм и 40-70 мм. Щебень, гравий могут поступать в виде смеси двух или большего числа фракций. По соглашению между поставщиком и потребителем может применяться щебень фракций 3-10 мм, 10-15 мм (или 5-15),15-20 мм. Зерновой состав каждой фракции или смеси фракций должен находиться в указанных ниже пределах.

| Размер контрольных сит | d | 0,5(d+D) | d | 1,25D | ||

| 5(3) мм | 10 мм и более | для одной фракции | для смеси фракций | |||

| Полный остаток на ситах, % по массе | 95-100 | 90-100 | 40-80 | 50-70 | 0-10 |

В зависимости от формы зерен устанавливается три группы щебня из естественного камня: кубовидная, улучшенная и обычная. Содержание зерен пластинчатой (лещадной) и игловатой формы в них не превышает соответственно 15, 25 и 35% по массе. К пластинчатым и игловатым зернам относят такие, в которых толщина или ширина меньше длины в 3 и более раза.

Содержание пылевидных и илистых частиц допускается в зависимости от вида исходной горной породы и марки щебня и гравия по прочности. Количество пылевидных, глинистых и илистых частиц, определяемое отмучиванием, в гравии и щебне допускается не более 1%.

Содержание органических примесей в крупном заполнителе проверяют, пользуясь той же методикой, которая применяется для песка. Гравий и щебень при обработке водным раствором едкого натра не должны придавать раствору окраску темнее эталона.

Прочность (марка) щебня должна быть примерно в 2 раза больше, нежели расчётная марка бетона. Делается это из-за того, что проектная (28 суточная) марка бетона - всегда значительно ниже, чем его реальная прочность, которую он наберёт через полгода или год. Прочность же щебня - не растёт со временем. Вот их и нивелируют.

Об основных видах щебня.

· Известняк. Средняя прочность (марка) 500-600. Отдельные виды известняковых наполнителей (до 800) вполне пригодны чтобы изготовить бетон вплоть до марки М-350, но в виду более низкой морозостойкости, известняк как правило используют для производства бетонов марок м-100 - м-300.

· Гравий. Прочность основных видов гравия (800-1000) достаточна для изготовления марки бетона вплоть до М-450. (обычно, не выше м-400) Самый распространённый вид наполнителя. Обладает всеми хорошими качествами, необходимыми для получения большинства бетонных смесей.

· Гранит. Наиболее прочный из перечисленных наполнителей. Из дополнительных преимуществ перед предыдущими имеет более высокие показатели (м до 1400), низкое водопоглощение и вследствие этого - повышенную морозостойкость. Например, при строительстве дорог, современными ГОСТ-ами разрешено использовать только гранитный щебень.

Есть ещё много нюансов, вносящих свои коррективы: лещадность, % зерен слабых пород и т.д. и т.п.

Во всех информационных материалах, прайс-листах и т.д. бетонуказывается с цифровым и буквенным индексом. Обязательно указываются марка М-, класс В-, подвижность П-, водонепроницаемость W-, морозостойкость F-.

По совокупности отдельных механических и химических свойств арматура строительная подразделяется на классы. В зависимости от химического состава, прочности, технологии проката, послепрокатной обработки, свариваемости, коррозионной стойкости, и т.д. - арматурная сталь имеет определённую маркировку. Классы арматурной стали обозначаются в виде литеры А с буквенно-цифровым индексом.

· Классы прочности арматуры (предел текучести).

o А-I, А-II, А-III, А-IV, А-V, А-VI. Устаревшая маркировка по ГОСТ 5781-82

o А240, А300, А400, А500, А600, А800, А1000 Современное обозначение.

o Ат400, Ат500, Ат600, Ат800, Ат1000, Ат1200 Термически упрочнённая арматура строительная для изготовления железобетонных изделий и ЖБК.

Существует термомеханически упрочнённая арматурная сталь, которую применяют на заводах ЖБИ, при изготовлении преднапряжённых конструкций и изделий. Например: преднапряжённые плиты перекрытия.

Дополнительные обозначения, в зависимости от эксплуатационных характеристик. Литера С, указанная после цифр, говорит о том, что эту арматуру можно варить электросваркой. В основном, в частном строительстве арматурные каркасы вяжут проволокой. Но если применяется электросварка, необходимо быть уверенным в том, что Ваши арматурные стержни можно сваривать. Например: арматура а500с

Литера К, указанная в классе, обозначает стойкость к коррозионному растрескиванию под напряжением.

Основные требования по обеспечению качества арматурной стали и системы контроля изложены в ГОСТ 5.1459—72.

В зависимости от содержания углерода и легирующих добавок (Si, Mn, Сг, Сu) арматурные стали делятся на малоуглеродистые (до 0,4% углерода), углеродистые конструкционные (до 0,67—0,85% углерода) и низколегированные (до 1% Si, до 2% Мn и около 1,5% Сr). Для маркирования стали каждому легирующему элементу присвоена соответствующая буква: марганцу — Г, кремнию — С, хрому— X, никелю — И, фосфору — Р и т. д. Справа от буквы указан процент содержания этого элемента в стали. Например, сталь, содержащая 0,20—0,29% углерода, 1,2—1,6% марганца, 0,6—0,9% кремния, обозначается маркой 25Г2С (первая цифра — среднее содержание углерода в сотых долях процента, т. е. 0,25%, марганца до 2% — Г2 и кремния до 1 % — С).

При маркировании сталей для обозначения степени раскисления в индекс их марок добавляют: кп — кипящая; пс—полуспокойная; сп — спокойная. С учетом этого индекс марки стали будет следующим: СтЗкп, СтЗпс, СтЗсп, БСтЗсп, ВСтЗсп. Категория стали обозначается соответствующим номером, располагаемым в конце ее индекса, например: СтЗпс2, БСтЗкп2, ВСт4пс2. Первую категорию в обозначении марки стали не указывают.

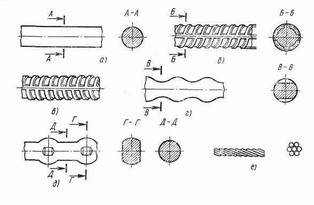

Профили арматуры:

а — гладкая круглая, б,в — горячекатаная периодического профиля классов А-II и A-III, г,д — сплющенная проволока, е - прядевая семипроволочная

Профильная арматурная сталь лучше сцепляется с бетоном.

Стержневую арматуру подразделяют на следующие типы:

-горячекатаную (классов A-I; A-II; A-III; A-IV; A-V);

-термически упрочненную (классов Ат-IV; Aт-V; Aт-VI);

-упрочненную вытяжкой (классов А-Нв и А-Шв).

Проволочную арматуру подразделяют на следующие виды:

-арматурную проволоку из низкоуглеродистой стали круглую класса B-I и периодического профиля Вр-I из углеродистой стали (высокопрочную) круглую класса В-II и периодического профиля Вр-II;

-арматурные пряди семипроволочные класса К-7 и девятнадцатипроволочные класса К-19, а также канаты двухпрядные класса К-2, трехпрядные — К-3 и многопрядные — Кn.

Марку арматурной стали выбирают с учетом типов монолитных конструкций и схемой их работы, а также прочностных характеристик бетона. Применение высокопрочных бетонов позволяет использовать стали, повышенной прочности. Высокопрочные арматурные стали применяют главным образом для предварительно напряженных конструкций.

Арматурные стали, имеющие при растяжении четко выраженную площадку текучести, условно считают мягкими, а высокопрочные, холодносплющенные, при арматурной проволоке диаметром до 5,5 мм — твердыми.

Расчетные напряжения мягких сталей принимают менее предела текучести. Предел текучести твердых сталей условно принимается равным 0,85 предела прочности. При увеличении напряжений выше предела текучести мягкие стали приобретают свойство повышать сопротивление с переходом в стадию самоупрочнения.

Силовая обработка мягких сталей (вытяжка в холодном состоянии/сплющивание) позволяет повысить их механические характеристики. Новый предел текучести и прочности упрочненной стали вследствие старения металла может несколько увеличиваться, при этом сталь делается более хрупкой.

Стержни арматуры:

- класса А1 - изготавливают гладкой;

- класса A2, A3, A4, А5, А6 - изготавливают периодического профиля (рифленые).

Арматура класса А1 ГОСТ 5781-82 гладкая - представляет собой круглые стержни с гладкой поверхностью, не имеющей рифления для улучшения сцепления с бетоном, применяется при монолитном строительстве или изготовления железобетонных изделий.

Арматура класса А2, A3, А4, А5, А6 ГОСТ 5781-82 периодического профиля - представляет собой стержни с равномерно расположенными на их поверхности под углом к продольной оси стержня поперечными выступами (рифлением) и с двумя продольными ребрами по всей длине стержня для улучшения сцепления с бетоном.

Арматуру ГОСТ 5781-82 изготовляют из углеродистой и низколегированной стали и в зависимости от механических характеристик стержневая арматура подразделяется на классы А1 (А240), A2(А300), A3 (А400), A4 (А600), A5 (А800), A6 (А1000)указанных в таблице. Марка стали указывается потребителем в спецификации, при отсутствии указания марку стали устанавливает поставщик.

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| А1 (А240) | 6-40 | Ст3кп, Ст3пс, Ст3сп |

| А2 (А300) | 10-40 40-80 | Ст5сп, Ст5пс, 18Г2С |

| Ас-2 (Ас300) | 10-32 (32-40) | 10ГТ |

| А3 (А400) | 6-40 6-22 | 35ГС, 25Г2С 32Г2Рпс |

| А4 (А600) | (6-8) 10-18 10-32 (36-40) | 80С 20ХГ2Ц |

| А5 (А800) | (6-8) 10-32 (36-40) | 23Х2Г2Т |

| А6 (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р 20Х2Г2СР |

Упаковка, маркировка, хранение:

• Арматуру диаметром 10мм и более поставляется в прутках мерной длины, стандартная мерная длинна арматуры выпускаемая Российскими заводами-изготовителями составляет 11700мм. Допускается 15% арматуры немерной длины от 6000мм до 12000мм, при отгрузке с завода. Арматуру упаковывают в связки массой до 15 тонн, перевязанной проволокой или катанкой в 4-х местах. Маркировка на связки краска наносится полосами не менее 20 мм на боковую поверхность по окружности (не менее ½ длинны окружности) на расстоянии не более 500 мм от торца.

• Арматуру диаметром менее 10мм поставляется с заводов-изготовителей в мотках, упаковывают в мотки до 1,5 тонны, наружный диаметр мотка составляет до 1200 мм, перевязанной проволокой или катанкой в 4-х местах. На мотки наносится маркировочная краска полосами не менее 20 мм поперек витков с наружной стороны мотка, дополнительно ее можно размотать на специальных станках с минимальными отходами, наша компания готова оказать эту услугу.

• Концы стержней из низколегированных сталей класса А4 (А600) должны быть окрашены красной краской, класса А5 (А800) должны быть окрашены красной и зеленой краской, класса А6 (А1000) должны быть окрашены красной и синей краской

Допускается окраска связок на расстоянии 500 мм от концов.

•К каждой связке или мотке арматуры должен быть прикреплен ярлык, на котом указывают; завод-производитель, условное обозначение класса арматурной стали, номер партии, клеймо технического контроля.

Технические требования:

•На поверхности профиля, включая поверхность ребер и выступов не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

•Допускается мелкие повреждения ребер и выступов, в количестве не более 3-х на 1 метр длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

Виды арматурных изделий.

По назначению арматура железобетонных конструкций делится на рабочую, которая воспринимает главным образом растягивающие усилия, возникающие в процессе эксплуатации конструкции, распределительную — для распределения усилий между рабочей арматурой, закрепления стержней в каркасе и обеспечения их совместной работы, монтажную — для обеспечения проектного положения отдельных стержней при сборке плоских и пространственных каркасов и хомуты - для восприятия поперечных усилий и предотвращения косых трещин в бетоне.

По условиям работы арматуру подразделяют на ненапрягаемую и напрягаемую. Ненапрягаемую арматуру применяют в обычных и предварительно напряженных конструкциях, а напрягаемую — только в предварительно напряженных конструкциях. Такое подразделение важно, так как арматурная сталь класса A-IV может быть использована в качестве как напрягаемой, так и ненапрягаемой арматуры, а высокопрочную арматурную сталь применяют только в качестве напрягаемой. Эффективность напрягаемой арматуры повышается при увеличении ее прочности, поэтому в качестве напрягаемой арматуры целесообразно применять высокопрочные арматурные стали. В каркасах железобетонных конструкций напрягаемую арматуру соединяют с ненапрягаемой с помощью распределительной ненапрягаемой арматуры, т. е. сеток и стержней, пропущенных между ее рядами и с наружных сторон. Поэтому можно применять как свариваемую, так и несвариваемую напрягаемую арматуру. Напрягаемую арматуру используют в предварительно напряженных железобетонных конструкциях только в качестве рабочей, ненапрягаемую — в качестве рабочей, распределительной и монтажной в самых различных конструкциях. Всю ненапрягаемую арматуру следует сваривать.

В зависимости от способа изготовления арматуру подразделяют на стержневую, изготовляемую горячей прокаткой стали, и проволочную, получаемую волочением в холодном состоянии. Как стержневую, так и проволочную арматуру выпускают гладкой и периодического профиля.

Арматурные изделия и конструкции выполняют из малоуглеродистых, углеродистых, конструкционных или низколегированных сталей. В зависимости от назначения и гарантируемых характеристик стали подразделяют на три группы А, Б и В по ГОСТ 380-71. К группе А относится сталь, поставляемая по механическим свойствам, к группе Б — сталь, поставляемая по химическому составу, и к группе В — сталь, поставляемая по механическим свойствам с дополнительными требованиями к химическому составу.

Условия совместной работы бетона и арматуры

Основными условиями, обеспечивающими надежную совместную работу бетона и стальной арматуры в железобетонных конструкциях, являются:

1) сцепление арматуры с бетоном по площади их контакта, исключающее продергивание (сдвиг) арматуры в бетоне;

2) примерное равенство коэффициентов температурного удлинения (укорочения) бетона аЬ = 0, 000007…0, 00001 град-1 и стальной арматуры ast = 0, 000012 град-1.

Материалы с разными коэффициентами линейных температурных деформаций независимо от надежного сцепления между ними работают в усложненных условиях, так как при перепадах температуры возникают собственные натяжения, снижающие сцепление между материалами; небольшая разница коэффициентов линейных температурных деформаций бетона и стали исключает появление собственных напряжений в них и надежное сцепление арматуры с бетоном сохраняется при изменениях температуры до 100 С;

3) способность бетона при соответствующей его плотности, достаточной толщине защитного слоя, кратковременном раскрытии трещин не более 0, 4 мм и содержании цемента более 250 кг/м3 надежно предохранять арматуру от коррозии и непосредственного действия огня.

Защитное действие бетона на стальную арматуру основано на способности щелочной среды поддерживать химически пассивное состояние стали неопределенно длительное время. Основным фактором, определяющим надежные защитные свойства бетона, является непроницаемость его для газов и для агрессивных ионов в водных растворах.

Чтобы арматура работала в железобетонных конструкциях с заданным расчетным сопротивлением, необходимо ее завести (анкеровать) за рассматриваемое сечение элемента на длину зоны передачи напряжений с арматуры на бетон, обусловленную сцеплением арматуры с бетоном или заанкерить с помощью специальных устройств. Арматуру, концы которой надежно самоанкеруются в бетоне за счет сил сцепления, называют арматурой без анкеров в пределах длины зоны анкеровки. Арматуру, концы которой анкеруют в бетоне посредством специальных устройств, называют арматурой с анкерами на концах.

К арматуре без анкеров относят всю стержневую, проволочную профилированную арматуру и канаты однократной свивки при натяжении на упоры и достаточной передаточной прочности бетона. К арматуре с анкерами на концах относят любую арматуру, натягиваемую на бетон, а также арматуру, натягиваемую на упоры, при недостаточном ее сцеплении с бетоном (гладкая высокопрочная проволока, многопрядные канаты). В отдельных случаях применяют арматурные элементы из высокопрочной проволоки без сцепления их с бетоном (наружное размещение арматуры). Конструкции с такой арматурой по сравнению с аналогичными конструкциями, в которых имеется надежное сцепление арматуры с бетоном, требуют увеличения расхода стали. По своей сущности они являются шпренгельными конструкциями.

Железобетонные конструкции армируют арматурными изделиями заводского производства: плоскими и гнутыми сетками, плоскими и пространственными каркасами и различными типами закладных деталей.

Некоторые арматурные изделия унифицированы, а их производство централизовано. К таким изделиям относят тяжелые и легкие сетки. Тяжелые сетки выполняют с рабочей арматурой диаметром 12; 14; 16; 18; 20; 22 и 25 мм с шагом 200 мм и монтажной арматурой диаметром 8; 10 и 12 мм с шагом 600 мм. Рабочая арматура выполнена из стали классов А-II и А-III, монтажная - класса А-I. Для изготовления легких сеток используют проволоку диаметром 3; 4 и 5 мм классов Вр-I и В-I и горячекатаную сталь диаметром 6 и 8 мм класса А-III. Сетки изготовляют в виде плоских элементов и в рулонах.

Каркасы собирают из унифицированных тяжелых и легких сеток и стержней в виде замкнутых, прямоугольных и криволинейных конструкций, а также с переменным сечением по длине. Криволинейными каркасами армируют специальные конструкции (например, сваи, трубы). Их изготовляют намоткой и сваркой арматуры в виде спирали по образующим продольных стержней.

Металлические закладные детали (для соединения сваркой железобетонных и монолитных конструкций со сборными с целью образования жесткого пространственного каркаса) различной конфигурации выполняют из стальных пластин, к которым приваривают анкерные стержни. С помощью анкерных стержней детали закрепляют в бетоне. Допускается крепление закладной детали в бетоне без стержней путем сварки с рабочей арматурой. Размеры пластин и анкеров зависят от нагрузок, воспринимаемых закладными деталями, и вида стыкуемых элементов.

Закладные детали изготовляют из арматурной стали классов А-I...А-III. Для плоских элементов применяют горячекатаную листовую, полосовую и фасонную сталь марки СтЗ.

Надежность и долговечность сооружений во многом зависят от метода антикоррозионной защиты закладных деталей. Применением лакокрасочных покрытий (масляная краска на железном сурике, эмаль и лак) не обеспечивают надежной защиты. В таких покрытиях образуются трещины и в местах их образования возникает интенсивная коррозия металла, которая по истечении некоторого времен