Тяговые испытания автомобиля

Показатели, условия, виды и методы испытаний.При испытаниях тягово-скоростных свойств автомобилей установлена следующая номенклатура показателей (ГОСТ 22576): скоростная характеристика «разгон–выбег»; характеристика разгона на высшей и предшествующей передачах; скоростная характеристика на дороге с переменным продольным профилем; максимальная скорость; условная максимальная скорость; время разгона на пути 400 и 1000 м; время разгона до заданной скорости.

Испытания грузовых автомобилей проводят при полной нагрузке. Для автобусов и легковых автомобилей допускается применение частичных нагрузок.

Испытания тягово-скоростных свойств автомобилей делятся на стендовые и дорожные, которые дополняют друг друга.

При стендовых испытаниях может быть применен больший объем измерительной аппаратуры. При этом виде испытаний более оперативно получают результаты экспериментальных исследований, поскольку обработка данных с помощью вычислительных машин может вестись параллельно проведению эксперимента.

Дорожные испытания проводят при следующих условиях окружающей среды: скорость ветра не более 3 м/с; отсутствие осадков; температура окружающего воздуха от –5 до +25 °С.

Погрешности измерительной аппаратуры должны составлять для датчиков скорости ±1, времени и пути ±0,5. Перед проведением испытаний определяют весовые показатели автомобиля, коэффициенты сопротивления качению и сцепления шин с дорогой. Непосредственно перед началом испытаний все агрегаты автомобиля должны быть прогреты пробегом в течение 0,5...1 ч, а в период испытаний температура охлаждающей жидкости и масла должна поддерживаться в установленных пределах.

Измерительный участок дороги для определения максимальной скорости должен быть горизонтальным, прямолинейным, с цементо- или асфальтобетонным покрытием, длиной не менее 1 км (допускаются неровности не более 0,5 % на участках до 50 м).

Испытательные заезды проводят на высшей передаче в двух противоположных направлениях, за исключением испытаний на дороге с переменным продольным профилем. Скорость устанавливают до начала измерительного участка не менее чем за 200 м. Условную максимальную скорость определяют по времени прохождения последних 400 м при разгоне автомобиля (автопоезда) с места на пути 2000 м.

Характеристику «разгон–выбег» определяют путем разгона с места до наибольшей скорости на пути 2 км и выбега до остановки. Скоростную характеристику разгона на высшей (предшествующей) передаче определяют при разгоне с минимальной установившейся скорости на данной передаче путем резкого и полного нажатия на педаль подачи топлива и удержания ее в таком положении до конца разгона.

При определении скоростной характеристики на дороге с переменным продольным профилем испытательный участок должен быть длиной 13... 15 км, иметь один подъем и один спуск длиной по 500...700 м с уклоном 4,5 %. Радиусы кривых в плане – не менее 1 км. Пробег осуществляется с наиболее высокой скоростью, но не превышающей допустимую (в том числе на спусках). На подъемах не допускается чрезмерное падение скорости.

Время разгона на участках 400 и 1000 м определяют путем измерения при разгоне с места, а время разгона до заданной скорости – путем записи параметров разгона с места. Для легкового автомобиля заданная скорость составляет 100 км/ч (27,7 м/с), для микроавтобуса и автомобиля малой грузоподъемности – 80 км/ч (22,2 м/с), для автобуса, грузового автомобиля и автопоезда – 60 км/ч (16,68 м/с).

Аппаратура для дорожных испытаний.При испытаниях тягово-скоростных свойств автомобилей широко применяют цифровую аппаратуру. По информации датчика получают данные о пути, скорости, ускорении и времени движения автомобиля при различных программах испытаний.

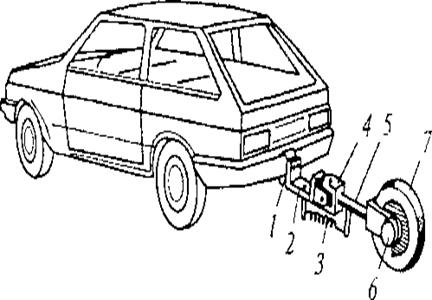

В качестве источника первичной информации обычно используют прибор «пятое колесо» (рис. 2.14), на валу которого установлен фотоэлектрический или индукционный датчик. Базовая платформа 2 пятого колеса крепится к буферу или раме автомобиля зажимом 1. На платформе расположен карданный шарнир 4, одна из вилок которого связана с дышлом 5. Прижимание колеса к дороге обеспечивается пружиной 3 между дышлом и опорной платформой. С валом колеса связан датчик 6 импульсов.

| Рис. 2.14. Прибор «пятое колесо»: 1 - зажим; 2 - базовая платформа; 3 - пружина; 4 - карданный шарнир; 5 - дышло; 6 - датчик импульсов; 7 - колесо |

|

| Рис. 2.14. Прибор «пятое колесо»: 1 – зажим; 2 – базовая платформа; 3 – пружина; 4 – карданный шарнир; 5 – дышло; 6 – датчик импульсов; 7 – колесо |

Сигналы от датчиков импульсов поступают к цифровой регистрирующей аппаратуре, где происходит их фиксирование и обработка.

Стенды для испытаний.Для испытания тягово-скоростных свойств автомобиля в лабораторных условиях используют стенды роликового или барабанного типа.

На роликовом стенде (рис. 2.15, а) сопротивление качению значительно больше сопротивления качению по дороге из-за значительной деформации шин в зоне контакта с опорной поверхностью. На барабанном стенде (рис. 2.15, б)условия качения шины меньше отличаются от условий качения по плоской дороге. Чем больше диаметр барабана, тем условия качения ближе к условиям эксплуатации.

|

| Рис. 2.15. Стенды для испытаний тягово-скоростных свойств автомобиля: а – роликовый; б – барабанный |

На стендах должно имитироваться полное сопротивление движению автомобиля. В основу работы стендов положен принцип обратимости движения, т. е. испытуемый автомобиль неподвижен, а «дорога» движется под ним со скоростью, зависящей от режима работы двигателя и включенной передачи.

При испытаниях на установившихся режимах движения, для которых могут применяться роликовые стенды, нагрузка на автомобиль создается гидравлическим или индукторным тормозом либо балансирным генератором.

Испытания автомобиля на неустановившихся режимах осуществляются в основном с помощью электрических генераторов, работающих в режиме тормоза. При испытаниях на неустановившихся режимах движения в каждый момент разгона автомобиля сопротивление движению, развиваемое тормозом на беговых барабанах, должно быть равным сопротивлению, преодолеваемому автомобилем в реальных дорожных условиях. Моделирование закона нагружения такой функциональной зависимости осуществляется с помощью электронно-вычислительной машины.

Испытания на стенде имитируют реальные условия движения автомобиля. С помощью измерительной аппаратуры определяют показатели тягово-скоростных свойств автомобиля. Полученные результаты обрабатывают на компьютере. По результатам испытаний формулируют выводы.