Расчет зубчатых колес редуктора

Расчет цилиндрических колес с прямыми

И наклонными зубьями

Так как к большинству транспортных и технологических машин общего назначения не предъявляется особых требований в отношении габаритов передачи, можно выбрать материалы со средними механическими характеристиками: для шестерни - сталь 45, термическая обработка — улучшение (твердость НВ 230-260); для колеса — сталь 45, термическая обработка – улучшение (твердость на 30 единиц ниже: НВ 200-230). При больших передаточных числах для шестерни необходимо принять в качестве термической обработки закалку. В случае проектирования передач энергетических машин, или металлорежущих станков, а также двигателей летательных аппаратов и судовых приводов необходимо выбирать легированные стали. Характер термической обработки определяется также условиями работы передачи. При больших окружных скоростях, когда велики контактные напряжения и износ поверхности, а также в случае ударных нагрузок, лучше применять поверхностную закалку или химико-термическую обработку с целью сохранения относительно вязкой сердцевины, обеспечивающей требуемые упруго пластические характеристики. При значительных вращающих моментах, когда велики изгибные напряжения, но при относительно спокойном характере нагрузки требуется объемная закалки для повышения общей прочности зуба.

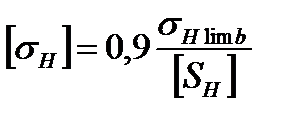

Допускаемые контактные напряжения находятся из выражения [14]:

σH =σHlimbKHL / [SH] ,

где σHlimb - предел контактной выносливости при базовом числе циклов, выбираемый по табл. 4.1. [13].

Расчеты проводят для шестерни и колеса.

Таблица 4.1 Пределы контактной σHlimb и изгибной σFlimb выносливости в зависимости от материала зубчатого колеса и его термообработки

| Способ ТО или ТХО зубьев | Сталь | Твердость | σHlimb, Н/мм2 | σFlimb, Н/мм2 |

| Отжиг, нормализация, улучшение | Углеродистая | < HB 350 | 2HB+70 | HB+260 |

| Объемная закалка | Углеродистая | HRC 38…55 | 18HRC+150 | 550-600 |

| Цементация | Легированная | HRC 32…64 | 23HRC | 750-850 |

| Азотирование | Легированная | HV 550…750 | 1,5HV | - |

| Азотирование | Легированная | HRC 23…42 | - | 19HRC+43 |

KHL — коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают KHL = 1 ; коэффициент безопасности [SH] = 1,10 -1,15.

Для косозубых колес расчетное допускаемое контактное напряжение равно:

[σH] = 0,45([σH1] + [σH2])

где [σH1] - для шестерни; [σH2] - для колеса.

Для прямозубых колес пределы контактной выносливости рассчитывают раздельно для шестерни и колеса по выражению [14]:

Затем для дальнейших расчетов принимают меньшее значение.

В обоих случаях (для косозубой и прямозубой передачи) должно выполняться условие [σH] < 1,23 [σH2].

Для дальнейших расчетов определяется коэффициент ширины венца по межосевому расстоянию ψba = b /aW из следующего ряда значений: 0,1; 0,125; 0,16; 0,2; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25. При этом учитывают, что для редукторов общего назначения ψba = 0,2-0,63, для коробок скоростей ψba = 0,1-0,16.

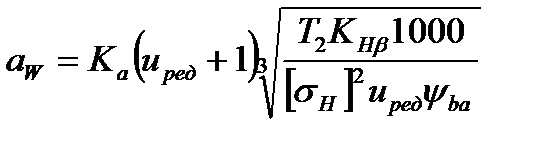

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев определяется по формуле [14]:

где для косозубых колес Ка = 43, а для прямозубых Ка = 49,5; uред – передаточное число редуктора.

Значение коэффициента KHβ может быть определено с учетом симметричности расположения колеса на валу редуктора и влияния внешней передачи по табл. 4.2. [13]. Предварительно рассчитывается коэффициент ширины зубчатого венца по диаметру ψbd.

Таблица 4.2 Коэффициент симметричности расположения зубчатых колес на валу редуктора относительно опор KHβ

| Твердость НВ | Коэффициент ширины зубчатого венца ψbd=0,5 ψba(u+1) | |||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | |

| Консольное расположение шестерни или колеса | ||||||

| < 350 | 1,05-1,08 | 1,12-1,18 | 1,2-1,3 | 1,27-1,45 | - | - |

| >350 | 1,1-1,22 | 1,25-1,44 | 1,45 | - | - | - |

| Колеса сдвинуты к одной из опор | ||||||

| < 350 | 1,02 | 1,03-1,05 | 1,04-1,07 | 1,05-1,12 | 1,07-1,15 | 1,1-1,2 |

| >350 | 1,02-1,05 | 1,05-1,12 | 1,08-1,2 | 1,14-1,28 | 1,2-1,37 | 1,25-1,47 |

| Колеса расположены в средней части вала | ||||||

| <350 | 1,01 | 1,02 | 1,025 | 1,025-1,03 | 1,03-1,05 | 1,04-1,06 |

| >350 | 1,01 | 1,02 | 1,025-1,05 | 1,03-1,07 | 1,06-1,12 | 1,08-1,16 |

Если на валу имеется внешняя передача, то даже при расположении шестерни и колеса в средней части вала в редукторе необходимо принимать KHβ как для случая консольного расположения колеса

Полученное значение межосевого расстояния округляется по ГОСТ 2185-81 (желательно из первого ряда чисел) в сторону большего ближайшего значения: aw = 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500.

Модуль зацепления (нормальный модуль для косозубых колес) принимается по следующей рекомендации [13]: m=mп = (0,01 - 0,02) aw.

Полученное значение округляется в большую сторону по ГОСТ 9563 — 80: 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50.

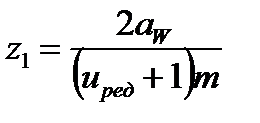

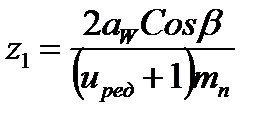

Число зубьев шестерни определяется из соотношений:

- для прямозубых колес  ,

,

- для косозубых колес

Угол наклона зубьев во избежание больших осевых усилий обычно принимают равным β = 8-150. В исключительных случаях увеличивают угол до 200. Предварительно угол наклона зубьев для определения их числа на шестерне и колесе принимают равным β = 10° .

Минимальное число зубьев на шестерне без подрезания ножки и коррегирования составляет z1 = 17. Рекомендуют для первой ступени редуктора z1 = 22-36, для второй и последующих ступеней z1 = 18-26.

Число зубьев колеса z2 = z1 uред. Полученное значение округляют до ближайшего целого числа. Проводят проверку фактического передаточного числа: uФ = z2 / z1. Отклонение фактического передаточного числа от номинального значения не должно превышать 2,5% при u < 4,5 и 4% при u > 4,5.

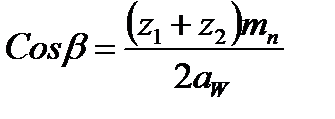

Уточненное значение угла наклона зубьев с учетов фактического их количества для косозубой передачи определяется из выражения:

Далее определяются основные размеры шестерни и колеса:

диаметры делительные (колеса с наклонными зубьями):

d1=mn z1 / cosβ;

d2=mn z2 / cosβ.

диаметры делительные (колеса с прямыми зубьями):

d1=mn z1;

d2=mn z2 .

Проверка по определенному ранее межосевому расстоянию:

aW = 0,5(d1 + d2).

диаметры вершин зубьев:

da1 = d1 + 2mn;

da2 = d2 + 2mп;

ширина колеса b2 = Ψba aW;

ширина шестерни b1 = b2 + 5 .

Также следует учитывать что для более узкого колеса должно выполняться условие: b2 < d1 (для прямозубых колес), b2 < 1,5d1 (для косозубых колес).

Полученное значение ширины шестерни и колеса должно округляться в большую сторону по ряду чисел [13]: 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220.

Коэффициент ширины шестерни по диаметру: Ψbd = b1 / d1 .

Определение степени точности передачи производится в зависимости от окружной скорости, вида передачи и твердости зубьев [13] (Табл. 4.3).

Таблица 4.3 Степени точности зубчатых передач

| Вид передачи | Форма зубьев | Твердость зубьев большего колеса, НВ | Степень точности по нормам плавности хода | |||

| 6 высоко-точная | точная | 8 средней точности | 9 понижен-ной точности | |||

| Окружная скорость VO, м/с | ||||||

| Цилиндри-ческая | Прямые | < 350 | ||||

| >350 | ||||||

| Непрямые | < 350 | |||||

| >350 | ||||||

| Коничес-кая | Прямые | < 350 | ||||

| >350 | 2,5 |

Во избежание чрезмерно высоких коэффициентов нагрузки рекомендуется назначать степень точности на 1 выше, чем указано в данной таблице.

При этом сначала вычисляется окружная скорость колес по выражениям:

V1 = 0,5 ω1d1 и V 2 = 0,5 ω2d2. Вследствие известных кинематических соотношений V 1 = V 2. Затем выбирают в соответствии с типом передачи и твердостью зубьев ближайшее к расчетному значение скорости и по нему – степень точности колеса или шестерни.

Коэффициент нагрузки равен KH = KHβKHaKHv

Значения KHβ находятся по табл. 4.2. Коэффициент KHa, учитывающий распределение нагрузки между зубьями, равен для прямозубых колес KHa =1, для косозубых колес выбирается в соответствии с табл. 4.4.

Таблица 4.4 Значения коэффициента KHa [13]

| Степень точности | Коэффициент KHa при скорости V, м/с | |||||

| - | 1,00 | 1,005 | 1,01 | 1,015 | 1,020 | |

| 1,002 | 1,007 | 1,025 | 1,04 | 1,05 | 1,06 | |

| 1,02 | 1,03 | 1,07 | 1,085 | 1,12 | - | |

| 1,05 | 1,09 | 1,13 | - | - | - | |

| 1,1 | 1,16 | 2,0 | - | - | - |

Коэффициент KHv учитывает динамическую нагрузку, возникающую в зацеплении. В расчетах передач общего назначения, не имеющих высоких требований к точности, принимают KHv = 1.

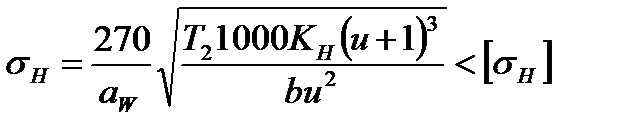

Проверка контактных напряжений производится по формуле [14]:

Силы, действующие в зацеплении (рис. 4.1), определяются из выражений:

- для прямозубых колес: окружная Ft = 2T1 / d1;

радиальная Fr = Ft tgα.

- для косозубых колес: окружная Ft = 2T1 / d1;

радиальная Fr = Ft tgα / cosβ;

осевая Fа = Ft tg β.

| Ft Fr Ft Fr | Ft Fа Fа Ft Fr |

| а | б |

Рис. 4.1 Силы, действующие в зацеплении прямозубых (а) и косозубых (б) колес

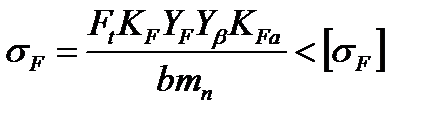

В этих выражениях α – стандартный угол зацепления, принятый в настоящее время во всех странах мира равным 200. Проверка зубьев на выносливость по напряжениям изгиба производится по формуле [14]:

Здесь коэффициент нагрузки равен KF = KFβKFv.

KFβ =a KHβ,

где a = 1,2 приконсольном расположении шестерни на валу, a=1,15 при колесах, сдвинутых к одной из опор, a=1,1 при расположении колес в средней части вала.

KFv – коэффициент динамичности, зависящий от степени точности, твердости и формы зубьев, а также – вида зацепления и выбираемый по табл. 4.5 и 4.6 [13].

Таблица 4.5 Значения коэффициента KFv для прямозубых колес

| Степень точности | Твердость зубьев большего колеса НВ | Окружная скорость, м/с | ||||

| Цилиндри-ческие колеса | Коничес-кие колеса | < 1 | 1-3 | 3-8 | 8-12 | |

| - | < 200 | 1,1 | 1,2 | 1,4 | ||

| 200-350 | 1,1 | 1,2 | 1,3 | |||

| >350 | 1,2 | 1,3 | ||||

| < 200 | 1,3 | 1,5 | 1,6 | |||

| 200-350 | 1,2 | 1,4 | 1,5 | |||

| >350 | 1,2 | 1,3 | 1,4 | |||

| < 200 | 1,1 | 1,4 | 1,6 | - | ||

| 200-350 | 1,3 | 1,5 | - | |||

| >350 | 1,3 | 1,4 | - | |||

| < 200 | 1,2 | 1,5 | - | - | ||

| 200-350 | 1,1 | 1,4 | - | - | ||

| >350 | 1,1 | 1,4 | - | - | ||

| - | < 200 | 1,3 | 1,6 | - | - | |

| 200-350 | 1,2 | 1,5 | - | - | ||

| >350 | 1,2 | 1,5 | - | - |

Таблица 4.6 Значения коэффициента KFv для косозубых колес

| Степень точности | Твердость зубьев большего колеса НВ | Окружная скорость, м/с | ||||

| 2-3 | 3-8 | 8-12 | 12-18 | 18-25 | ||

| <350 | 1,1 | 1,2 | 1,3 | |||

| >350 | 1,1 | 1,2 | ||||

| <350 | 1,2 | 1,3 | 1,4 | |||

| >350 | 1,1 | 1,2 | 1,3 | |||

| <350 | 1,1 | 1,3 | 1,4 | - | - | |

| >350 | 1,1 | 1,2 | 1,3 | - | - | |

| <350 | 1,2 | 1,4 | - | - | - |

YF - коэффициент, учитывающий форму зуба и зависящий для косозубых колес от эквивалентного числа зубьев zv, выбирается по табл. 4.7:

zv1=z1/cos3β; zv2=z2/cos3β.

Таблица 4.7 Значение коэффициента YF при коэффициенте смещения х=0

| YF | - | - | 4,28 | 4,09 | 3,9 | 3,8 | 3,7 | 3,65 | 3,62 | 3,61 | 3,6 | 3,6 |

| zv (z) |

Для прямозубых колес в таблице принимают вместо zv z.. Коэффициент, учитывающий наклон зубаYβ равен для прямозубых колес Yβ = 1, для косозубых колес Yβ = 1 – (β / 140) ,

где β – угол наклона зубьев в градусах

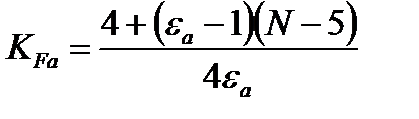

Коэффициент, учитывающий распределение нагрузки между зубьями, KFa принимается для прямозубых колес равным KFa = 1, т.к. предполагается, что в зацеплении находится одна пара зубьев.

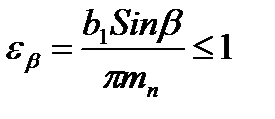

Для косозубых колес при определении KFa сначала рассчитывают коэффициент осевого перекрытия и проверяют условие:

Если это условие выполняется, то принимают как для прямозубых колес KFa = 1. Если условие не выполняется, то коэффициент рассчитывают по зависимости:

Где N – степень точности зубчатой передачи,

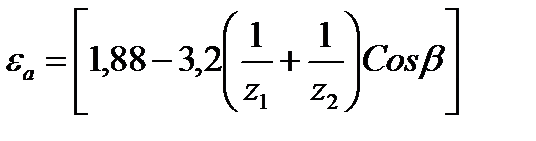

- коэффициент торцового перекрытия

- коэффициент торцового перекрытия

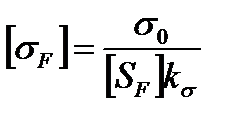

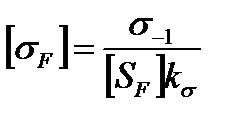

Допускаемые напряжения изгиба определяются по формулам [14]:

,

,

где σ0 – предел выносливости материала колеса при отнулевом цикле (если передача не является реверсивной, и напряжения не отрицательные);

σ0 = (1,4 – 1,6) σ-1

σ-1 – предел выносливости при симметричном цикле (если передача – реверсивная, напряжения - знакопеременные).

[SF] – коэффициент безопасности (запаса прочности) по изгибным напряжениям, выбираемый из табл. 4.8.

Таблица 4.8 Значения коэффициента запаса прочности [SF] [13]

| Материал колес и метод термообработки | [SF] |

| Отливки стальные и чугунные без термообработки | 1,9 |

| Отливки стальные и чугунные с термообработкой | 1,7 |

| Поковки стальные нормализованные или улучшенные | 1,5 |

| Поковки стальные с объемной закалкой | 1,8 |

| Поковки и отливки с поверхностной закалкой (сердцевина вязкая) |

kσ – эффективный коэффициент концентрации напряжений у основания зуба, выбираемый по табл. 4.9.

Таблица 4.9 Значения коэффициента концентрации напряжений [13]

| Материал колес и метод термообработки | kσ |

| Стальные нормализованные или улучшенные, а также с поверхностной закалкой | 1,4-1,6 |

| Стальные с объемной закалкой | 1,8 |

| Стальные азотированные, цементованные, цианированные и т.п. | 1,2 |

| Чугунные и пластмассовые | 1-1,2 |

После расчета допускаемых напряжений для шестерни и колеса находят отношения [SF] / YF . Проверка прочности зуба на изгиб производится для того элемента пары, у которого это отношение оказалось в результате расчета меньше.