Твердость сталей, применяемых для изготовления зубчатых колес

| Марка стали | Твердость HRC | Термообработка |

| ЗОХГС, 35ХМ, 40Х, 40ХН | 45-55 | Закалка |

| 12XH3A, 18X2H4MA, 20XM | 50-63 | Цементация, закалка |

| 20ХГМ, 25ХГТ, ЗОХГТ, 35Х | 56-63 | Нитроцементация |

| ЗОХ2МЮА, 38Х2Ю, 40Х | 56-63 | Азотирование |

| 40Х, 40ХН, 35ХМ | 45-63 | Поверхностная закалка с нагревом ТВЧ |

Таблица П.3.9

Значение коэффициента КHa для косозубых и шевронных передач

| Окружная скорость V, м/с | |||||

| до 1 | |||||

| 1,02 | 1,03 | 1,04 | 1,05 | ||

| 1,02 | 1,05 | 1,07 | 1,10 | 1,12 | |

| 1,06 | 1,09 | 1,13 | - | - | |

| 1,1 | 1,16 | - | - | - | |

| Примечание. Для прямозубых колес КHa =1. |

Таблица

Таблица П.3.10

Значение коэффициента КHβ

| Ψbd =b/d | Твердость поверхности зубьев | |||||

| НВ < 350 | НВ > 350 | |||||

| I | II | III | I | II | III | |

| 0,4 | 1,15 | 1,04 | 1,0 | 1,33 | 1,08 | 1,02 |

| 0,6 | 1,24 | 1,06 | 1,02 | 1,50 | 1,14 | 1,04 |

| 0,8 | 1,30 | 1,08 | 1,03 | - | 1,21 | 1,06 |

| 1,0 | - | 1,11 | 1,04 | - | 1,29 | 1,09 |

| 1,2 | - | 1,15 | 1,05 | - | 1,36 | 1,12 |

| 1,4 | - | 1,18 | 1,07 | - | - | 1,16 |

| 1,6 | - | 1,22 | 1,09 | - | - | 1,21 |

| 1,8 | - | 1,25 | 1,11 | - | - | - |

| 2,0 | - | 1,30 | 1,14 | - | - | - |

| Примечание.Данные, приведенные в столбце 1, относятся к передачам с консольным расположением зубчатого венца; 11 – к передачам с несимметричным расположением колес по отношению к опорам; 111 – к передачам с симметричным расположением. |

Таблица П.3.11

Значение коэффициента КHv

| Передача | Твердость НВ поверхности зубьев | Окружная скорость , м/с | |||||

| до 5 | |||||||

| Cтепень точности | |||||||

| Прямозубая | <350 | 1,05 | - | - | - | ||

| >350 | 1,10 | - | - | - | |||

Таблица П.3.12

Значение коэффициента КFb

| Ybd= =b/dw1 | Твердость рабочих поверхностей зубьев | |||||||||

| HB <350 | HB >350 | |||||||||

| 1V | 1V | |||||||||

| 0,2 | 1,00 | 1,04 | 1,18 | 1,10 | 1,03 | 1,05 | 1,35 | 1,20 | ||

| 0,4 | 1,03 | 1,07 | 1,37 | 1,21 | 1,07 | 1,10 | 1,70 | 1,45 | ||

| 0,6 | 1,05 | 1,12 | 1,62 | 1,40 | 1,09 | 1,18 | - | 1,72 | ||

| 0,8 | 1,08 | 1,17 | - | 1,59 | 1,13 | 1,28 | - | - | ||

| 1,0 | 1,10 | 1,23 | - | - | 1,20 | 1,40 | - | - | ||

| 1,2 | 1,13 | 1,30 | - | - | 1,30 | 1,53 | - | - | ||

| 1,4 | 1,19 | 1,38 | - | - | 1,40 | - | - | - | ||

| 1,6 | 1,25 | 1,45 | - | - | - | - | - | - | ||

| 1,8 | 1,32 | 1,53 | - | - | - | - | - | - | ||

| Примечание.Данные, приведенные в столбце 1, относятся к передачам с симметричным расположением зубчатых колес относительно опор; 11 – к передачам с несимметричным расположением колес по отношению к опорам; 111 – к передачам с консольным расположением при установке валов на шариковых подшипниках; 1V – то же, но при установке валов на роликовых подшипниках. | ||||||||||

Таблица П.3.13

Значение коэффициента КFv

| Степень точности | Твердость НВ рабочей поверхности зубьев | Окружная скорость v, м/с | ||

| 3…8 | 8…12 | |||

| <350 | 1,2 | 1,3 | ||

| >350 | 1,15 | 1,25 | ||

| <350 | 1,15 | 1,35 | 1,45 | |

| >350 | 1,15 | 1,25 | 1,35 | |

| <350 | 1,25 | 1,45 | - | |

| >350 | 1,2 | 1,35 |

Таблица П.3.14

Значение коэффициента YF для зубчатых колес внешнего зацепления

| Z | X | ||||||||

| -0,5 | -0,4 | -0,25 | -0,16 | +0,16 | +0,25 | +0,4 | 0,5 | ||

| - | - | - | - | - | - | - | 3,68 | 3,46 | |

| - | - | - | - | 4,28 | 4,02 | 3,72 | 3,54 | 3,40 | |

| - | - | - | 4,40 | 4,07 | 3,83 | 3,64 | 3,50 | 3,39 | |

| - | - | 4,30 | 4,13 | 3,90 | 3,72 | 3,62 | 3,47 | 3,40 | |

| 4,50 | 4,27 | 4,05 | 3,94 | 3,78 | 3,65 | 3,59 | 3,46 | 3,40 | |

| 4,14 | 4,02 | 3,88 | 3,81 | 3,70 | 3,61 | 3,57 | 3,48 | 3,42 | |

| 3,96 | 3,88 | 3,78 | 3,73 | 3,68 | 3,58 | 3,54 | 3,49 | 3,44 | |

| 3,82 | 3,78 | 3,71 | 3,68 | 3,62 | 3,57 | 3,54 | 3,50 | 3,47 | |

| 3,79 | 3,74 | 3,68 | 3,66 | 3,61 | 3,56 | 3,55 | 3,50 | 3,48 | |

| 3,73 | 3,70 | 3,66 | 3,63 | 3,60 | 3,55 | 3,53 | 3,51 | 3,50 | |

| 3,70 | 3,68 | 3,64 | 3,62 | 3,60 | 3,55 | 3,55 | 3,53 | 3,51 | |

| 3,68 | 3,66 | 3,62 | 3,61 | 3,60 | 3,56 | 3,56 | 3,55 | 3,52 | |

| 3,64 | 3,62 | 3,62 | 3,62 | 3,62 | 3,59 | 3,58 | 3,56 | 3,56 | |

| >180 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 | 3,63 |

Таблица П.3.15

Значение предела выносливости при отнулевом цикле изгиба sF lim b, коэффициента, учитывающего влияние

химико-термической обработки gFC и коэффициента безопасности [SF]

| Марка стали | Вид термообработки | Твердость зубьев HRC | sFlim b, МПа | gFC | [SF] | ||

| на поверх-ности | в серд- цевине | ||||||

| 40, 45,40Х, 40ХФА | Нормализация, улучшение | HB 180…350 | 1,8HB | 0,35 | 1,75 | ||

| 40Х, 40ХН,40ХФА | Объемная закалка | HRC 45…55 | 500… | 0,25 | 1,8 | ||

| 40ХН,40ХН2МА | Закалка при нагреве ТВЧ | HRC 48…58 | HRC 25… | 0,25 | 1,75 | ||

| 20ХН,20ХН2М, 12ХН2, 12ХН3А | Цементация | HRC 57…63 | - | 0,25 | 1,55 | ||

| Стали, содержащие алюминий | Азотирование | HV 700…950 | HRC 24… | 300+ 1,2HRC сердце-вины | 0,25 | 1,75 | |

Таблица П.3.16

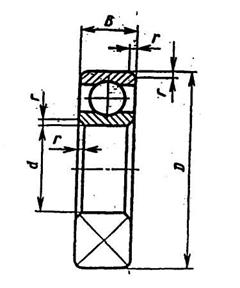

Шарикоподшипники радиальные однорядные по ГОСТ 8338-75

|

| Условное обозначение подшипника | d, мм | D, мм | B, мм | r, мм | Грузоподъемность, кН | |

| динамическая C | статическая Cо | |||||

| Особо легкая серия | ||||||

| 0,5 | 4,62 | 1,96 | ||||

| 0,5 | 5,07 | 2,24 | ||||

| 9,36 | 4,5 | |||||

| 11,2 | 5,6 | |||||

| 1,5 | 13,3 | 6,8 | ||||

| 1,5 | 15,9 | 8,5 | ||||

| 1,5 | 16,8 | 9,3 | ||||

| 1,5 | 21,2 | 12,2 | ||||

| 1,5 | 21,6 | 13,2 | ||||

| 28,1 | 17,0 | |||||

| 29,6 | 18,3 | |||||

| 30,7 | 19,6 | |||||

| 37,7 | 24,5 | |||||

| 39,7 | 26,0 | |||||

| 47,7 | 31,5 | |||||

| 49,4 | 33,5 | |||||

| 2,5 | 57,2 | 39,0 | ||||

| 2,5 | 60,5 | 41,5 | ||||

| 2,5 | 60,5 | 41,5 |

Продолжение табл. П.3.16

| Условное обозначение подшипника | d, мм | D, мм | B, мм | r, мм | Грузоподъемность, кН | |

| динамическая C | статическая Cо | |||||

| Легкая серия | ||||||

| 5,9 | 2,65 | |||||

| 7,8 | 3,55 | |||||

| 1,5 | 12,7 | 6,2 | ||||

| 1,5 | 14,0 | 6,95 | ||||

| 1,5 | 19,5 | 10,0 | ||||

| 25,5 | 13,7 | |||||

| 32,0 | 17,8 | |||||

| 33,2 | 18,6 | |||||

| 35,1 | 19,8 | |||||

| 2,5 | 43,6 | 25,0 | ||||

| 2,5 | 52,0 | 31,0 | ||||

| 2,5 | 56,0 | 34,0 | ||||

| 2,5 | 61,8 | 37,5 | ||||

| 2,5 | 66,3 | 41,0 | ||||

| 70,2 | 45,0 | |||||

| 83,2 | 53,0 | |||||

| 95,6 | 62,0 | |||||

| 3,5 | 108,0 | 69,5 | ||||

| 3,5 | 115,0 | 79,0 |

Окончание табл. П.3.16

| Условное обозначение подшипника | d, мм | D, мм | B, мм | r, мм | Грузоподъемность,кН | |

| динамическая C | Статическая Cо | |||||

| Средняя серия | ||||||

| 8,06 | 3,75 | |||||

| 1,5 | 11,4 | 5,4 | ||||

| 15,9 | 7,8 | |||||

| 22,5 | 11,4 | |||||

| 28,1 | 14,6 | |||||

| 2,5 | 33,2 | 18,0 | ||||

| 2,5 | 41,0 | 22,4 | ||||

| 2,5 | 52,7 | 30,0 | ||||

| 65,8 | 36,0 | |||||

| 71,5 | 41,5 | |||||

| 3,5 | 81,9 | 48,0 | ||||

| 3,5 | 92,3 | 56,0 | ||||

| 3,5 | 104,0 | 63,0 | ||||

| 3,5 | 112,0 | 72,5 | ||||

| 3,5 | 124,0 | 80,0 | ||||

| 133,0 | 90,0 | |||||

| 143,0 | 99,0 | |||||

| 153,0 | 110,0 | |||||

| 174,0 | 132,0 |

Таблица П.3.17

Значения X и Y для радиальных подшипников

| Fa/Co | Fa/VFr< e | Fa/VFr> e | e | ||

| X | Y | X | Y | ||

| 0,014 | 0,56 | 2,30 | 0,19 | ||

| 0,028 | 1,99 | 0,22 | |||

| 0,056 | 1,71 | 0,26 | |||

| 0,084 | 1,55 | 0,28 | |||

| 0,110 | 1,45 | 0,30 | |||

| 0,170 | 1,31 | 0,34 | |||

| 0,280 | 1,15 | 0,38 | |||

| 0,420 | 1,04 | 0,42 | |||

| 0,560 | 1,00 | 0,44 |

Таблица П.3.18

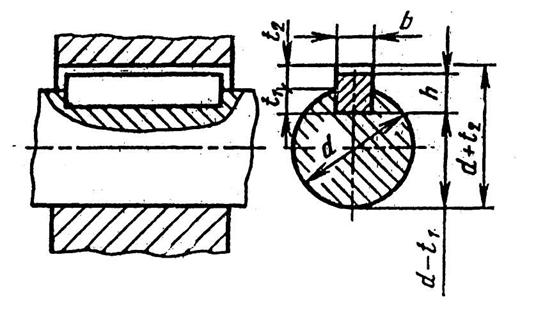

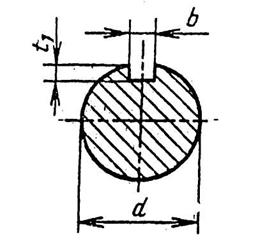

Шпонки призматические ( по ГОСТ 23360-78, с сокращением).

Размеры, мм

|

| Диаметр вала d | Сечение шпонки b х h | Глубина паза | |

| вала t1 | втулки t2 | ||

| Cв. 10 до 12 | 4 х 4 | 2,5 | 1,8 |

| >>12>> 17 | 5 х 5 | 3,0 | 2,3 |

| >>17>> 22 | 6 х 6 | 3,5 | 2,8 |

| >>22>> 30 | 8 х 7 | 4,0 | 3,3 |

| >>30>> 38 | 10 х 8 | 5,0 | 3,3 |

| >>38>> 44 | 12 х 8 | 5,0 | 3,3 |

| >>44>> 50 | 14 х 9 | 5,5 | 3,8 |

| >>50>> 58 | 16 х 10 | 6,0 | 4,3 |

| >>58>> 65 | 18 х 11 | 7,0 | 4,4 |

| >>65>> 75 | 20 х 12 | 7,5 | 4,9 |

| >>75>> 85 | 22 х 14 | 9,0 | 5,4 |

| >>85>> 95 | 25 х 14 | 9,0 | 5,4 |

| >>95>> 110 | 28 х 16 | 10,0 | 6,4 |

Примечания: 1. Длину шпонки выбирают из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200…(до 500).

2. Материал шпонок – сталь чистотянутая с временным сопротивлением разрыву не менее 500 МПа.

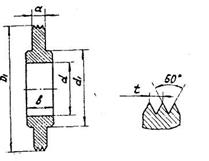

Таблица П.3.19

Цепи приводные роликовые однорядные ПР (по ГОСТ 13568-75)

| t | Bвн | d | d1 | h | b | Q, кН | q, кг/м | Аоп, мм |

| 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 9,1 | 0,45 | 28,1 | |

| 12,700 | 7,75 | 4,45 | 8,51 | 11,8 | 18,2 | 0,75 | 39,6 | |

| 15,875 | 9,65 | 5,08 | 10,16 | 14,8 | 22,7 | 1,00 | 54,8 | |

| 19,050 | 12,70 | 5,96 | 11,91 | 18,2 | 31,8 | 1,90 | 105,8 | |

| 25,400 | 15,88 | 7,95 | 15,88 | 24,2 | 60,0 | 2,60 | 179,7 | |

| 31,750 | 19,05 | 9,55 | 19,05 | 30,2 | 88,5 | 3,80 | 262,0 | |

| 38,100 | 25,40 | 11,12 | 22,23 | 36,2 | 127,0 | 5,50 | 394,0 | |

| 44,450 | 25,40 | 12,72 | 25,40 | 42,4 | 172,4 | 7,50 | 473,0 | |

| 50,800 | 31,75 | 14,29 | 28,58 | 48,3 | 226,8 | 9,70 | 646,0 |

Примечание. Параметр Аоп, мм2, означает проекцию опорной поверхности шарнира.

Таблица П.3.20

Допускаемые давления в шарнирах цепи [p], МПа (при z1=17)

| n1, об/мин | Шаг цепи, мм | |||||||

| 12,7 | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,8 | |

| - | - | |||||||

| - | - | - | ||||||

| - | - | - | - |

Примечание. Если z1=17, то табличные значения [p] умножают на Кz =1+0,01(z1-17).

Таблица П.3.21

Нормативные коэффициенты запаса прочности [s]

приводных роликовых цепей серии ПР

| n1, об/мин | Шаг цепи, мм | |||||||

| 12,7 | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,8 | |

| 7,1 | 7,2 | 7,2 | 7,3 | 7,4 | 7,5 | 7,6 | 7,6 | |

| 7,3 | 7,4 | 7,5 | 7,6 | 7,8 | 8,0 | 8,1 | 8,3 | |

| 7,9 | 8,2 | 8,4 | 8,9 | 9,4 | 9,8 | 10,3 | 10,8 | |

| 8,5 | 8,9 | 9,4 | 10,2 | 11,0 | 11,8 | 12,5 | - | |

| 9,3 | 10,0 | 10,7 | 12,0 | 13,0 | 14,0 | - | - | |

| 10,0 | 10,8 | 11,7 | 13,3 | 15,0 | - | - | - | |

| 10,6 | 11,6 | 12,7 | 14,5 | - | - | - | - |

Таблица П.3.22

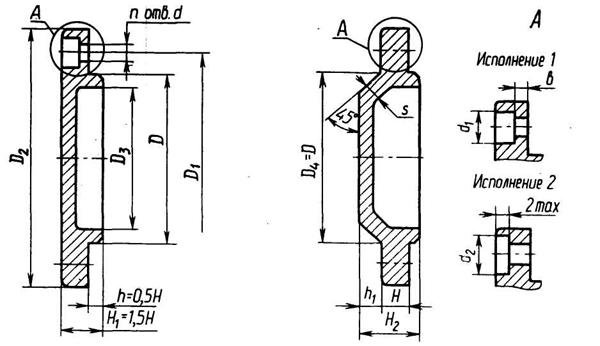

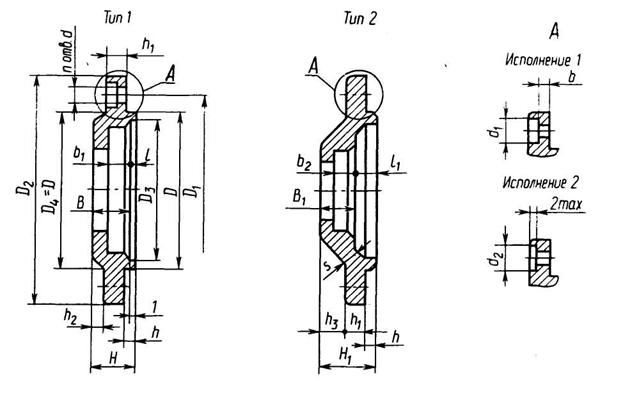

Крышки торцевые глухие (ГОСТ 18511–73)

|

| D | D1 | D2 | D3 | Отверстия под винты | H | H1 | h1 | b | s | |||

| d | d1 | d2 | n | |||||||||

| 40;42 44;47 | ||||||||||||

| 50;52 | ||||||||||||

| 55;58 60;62 | – | – | ||||||||||

| 65;68 70;72 | ||||||||||||

| 80;85 90;95 |

Таблица П.3.23

Мазеудерживающие кольца

| Наружный диаметр подшипника D | Толщина кольца а | t |  |

| До 80 мм | |||

| 80…150 | |||

| 150…200 |

Примечание. d1 – по диаметру буртика вала или по кольцу подшипника. D1 = D – 0,5 мм.

Таблица П.3.24

Номинальные размеры цилиндрических концов валов

| d | ряд 1 | - | |||||||||||||||

| ряд 2 | |||||||||||||||||

| l |

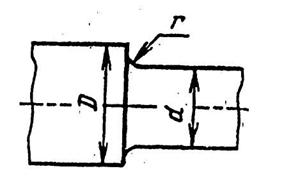

Таблица П.3.25

Высота буртиков валов tц при переходе цилиндр- цилиндр

| d | 18…22 | 24…30 | 32…38 | 40…44 | 45…50 | 52…58 | 60…65 | 67…75 |

| tц | 3,0 | 3,5 | 4,0 | 4,5 | 4,6 | 5,1 |

Таблица П.3.26

Значения kt и ks для валов с одной шпоночной канавкой

| ||||

| Коэффициенты | sв, МПа | |||

| ks | 1,6 | 1,75 | 1,8 | 1,9 |

| kt | 1,5 | 1,6 | 1,7 | 1,9 |

Таблица П.3.27

Значения kt и ks для валов с галтелями

| |||||||||

| D/d | r/d | Валы из стали, имеющей sв, МПа | |||||||

| ks | kt | ||||||||

| До 1,1 | 0,02 | 1,96 | 2,08 | 2,20 | 2,35 | 1,30 | 1,35 | 1,41 | 1,45 |

| 0,04 | 1,66 | 1,69 | 1,75 | 1,81 | 1,20 | 1,24 | 1,27 | 1,29 | |

| 0,06 | 1,51 | 1,52 | 1,54 | 1,57 | 1,16 | 1,18 | 1,20 | 1,23 | |

| 0,08 | 1,40 | 1,41 | 1,42 | 1,44 | 1,12 | 1,14 | 1,16 | 1,18 | |

| 0,10 | 1,34 | 1,36 | 1,37 | 1,38 | 1,09 | 1,11 | 1,13 | 1,15 | |

| 0,15 | 1,25 | 1,26 | 1,27 | 1,29 | 1,06 | 1,07 | 1,08 | 1,09 | |

| 0,20 | 1,19 | 1,21 | 1,22 | 1,23 | 1,04 | 1,05 | 1,06 | 1,07 | |

| Св. 1,1 до 1,2 | 0,02 | 2,34 | 2,51 | 2,68 | 2,89 | 1,50 | 1,59 | 1,67 | 1,74 |

| 0,04 | 1,92 | 1,97 | 2,05 | 2,13 | 1,33 | 1,39 | 1,45 | 1,48 | |

| 0,06 | 1,71 | 1,74 | 1,76 | 1,80 | 1,26 | 1,30 | 1,33 | 1,37 | |

| 0,08 | 1,56 | 1,58 | 1,59 | 1,62 | 1,18 | 1,22 | 1,26 | 1,30 | |

| 0,10 | 1,48 | 1,50 | 1,51 | 1,53 | 1,16 | 1,19 | 1,21 | 1,24 | |

| 0,15 | 1,35 | 1,37 | 1,38 | 1,40 | 1,10 | 1,11 | 1,14 | 1,16 | |

| 0,20 | 1,27 | 1,29 | 1,30 | 1,32 | 1,06 | 1,08 | 1,10 | 1,13 |

Таблица П.3.28

Значения ks/es для валов с напрессованными деталями

при давлении напрессовки свыше 20 МПа

| d, мм | sв, МПа | |||

| 2,0 | 2,3 | 2,6 | 3,0 | |

| 2,35 | 2,6 | 3,0 | 3,4 | |

| 2,6 | 2,8 | 3,3 | 3,8 | |

| 2,7 | 3,2 | 3,65 | 4,0 | |

| 3,3 | 3,6 | 4,0 | 4,5 |

Примечания. 1. Для касательных напряжений kt/et =0,6 ks/es +0,4.

2. При давлении напрессовки 10…20 МПа снижать ks/es и kt/et на 5…15%.

Таблица П.3.29

Значения es и et

| Сталь | Диаметр вала d, мм | |||||||

| Углеродистая | es | 0,92 | 0,88 | 0,85 | 0,82 | 0,76 | 0,70 | 0,61 |

| et | 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | 0,52 | |

| Легированная | es | 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | 0,52 |

| et | – | – | – | – | – | – | – |

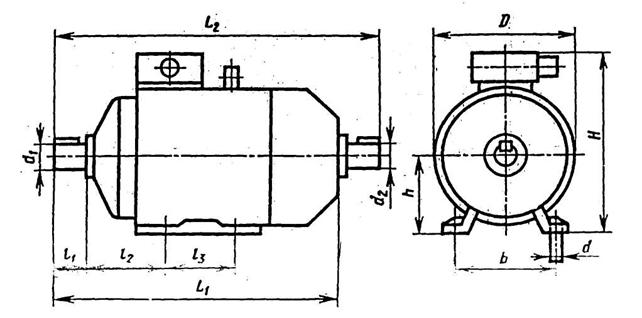

Таблица П.3.30

Габаритные и установочные размеры двигателей серии 4А.

Исполнение закрытое обдуваемое (по ГОСТ 1923-81)

|

| Типо размер | Число полюсов | Габаритные размеры, мм | Установочные и присоединительные размеры, мм | |||||||||

| L1 | L2 | H | D | d1 | d2 | l1 | l2 | l3 | b | d | ||

| 4A63 | 4,6 | |||||||||||

| 4A71 | 4,6 | |||||||||||

| 4A80A | ||||||||||||

| 4A80B | ||||||||||||

| 4A90L | ||||||||||||

| 4A100S | 4,6 | |||||||||||

| 4A100L | ||||||||||||

| 4A112M | ||||||||||||

| 4A132S | ||||||||||||

| 4A132M | ||||||||||||

| 4А160S | 4,6 | |||||||||||

| 4A160M | 4,6 | |||||||||||

| 4A180S | 4,6 | |||||||||||

| 4A180M | 4,6 |

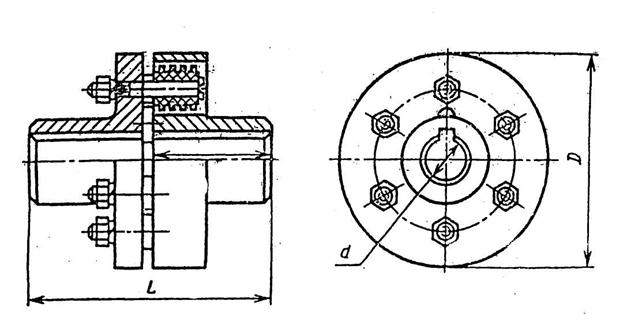

Таблица П.3.31

|

Муфты упругие втулочно-пальцевые (по ГОСТ 2124-75, с сокращениями)

| [T], Hм | d | D | L | l |

| 31,5 | 16; 18 | |||

| 20; 22 | ||||

| 25; 28 | ||||

| 32; 35; 38 | ||||

| 40; 42; 45 | ||||

| 40; 42; 45 | ||||

| 45; 50; 55; 56 | ||||

| 50; 55; 56 | ||||

| 60; 63; 65; 70 | ||||

| 63-75 | ||||

| 80-90 | ||||

| 80-95 | ||||

| 100-125 |

Таблица П.3.32

Крышки торцевые с отверстием для манжетного уплотнения (ГОСТ 18512–73)

|

| D | D1 | D2 | D3 | D4 | Отверстия под винты (болты) | H | h | h1 | B | b | s | B1 | b1 | l | h2 | |||

| d | d1 | d2 | n | |||||||||||||||

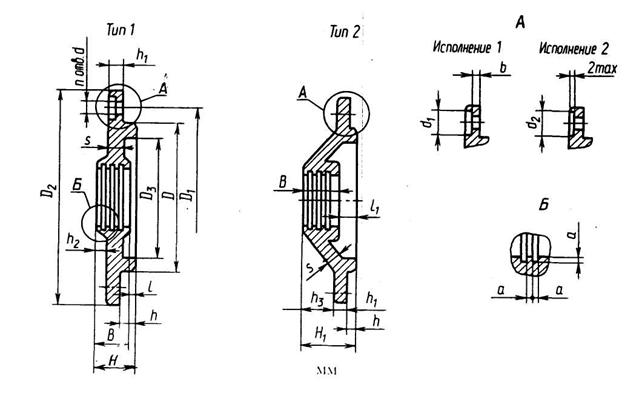

Таблица П.3.33

Крышки торцевые с жировыми канавками (ГОСТ 18513–73)

|

| D | D1 | D2 | D3 | Отверстия под винты (болты) | H | h | h1 | B | b | s | l | |||

| d | d1 | d2 | n | |||||||||||

| 40; 42 44; 47 60; 62 | ||||||||||||||

| 65; 68 70; 75 80; 85 90; 95 |

Примечания: 1. Размер α = 2 мм при D ≤ 95 мм; α = 3 мм при D > 95 мм.

2. Диаметр отверстия в крышке ( отклонение по Н12) определяется по соответствующему диаметру вала.

3. Пример условного обозначения крышки типа 1 исполнения 1, диаметром D = 62 мм, диаметром вала 25 мм: Крышка 11–62x25 ГОСТ 18513–73.

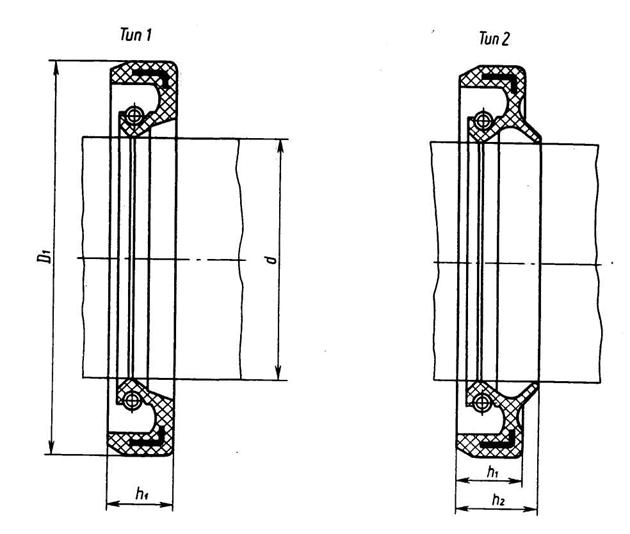

Таблица П.3.34

Резиновые армированные манжеты для валов (ГОСТ 8752–79)

|

| Диаметр вала d | D1 | h1 | h2 | Диаметр вала d | D1 | h1 | h2 | ||

| 1–й ряд | 2–й ряд | 1–й и 2–й ряд | 1–й ряд | 2–й ряд | 1–й и 2–й ряд | ||||

| – | |||||||||

Окончание табл. П.3.34

| Диаметр вала d | D1 | h1 | h2 | Диаметр вала d | D1 | h1 | h2 | ||

| 1–й ряд | 2–й ряд | 1–й и 2–й ряд | 1–й ряд | 2–й ряд | 1–й и 2–й ряд | ||||

| – | |||||||||

| – | |||||||||

| – | |||||||||

Примечание. Пример условного обозначения манжеты типа 1 исполнения 1, для вала диаметром d = 30 мм, с наружным диаметром D = 52 мм, из резины группы 1: Манжета 1.1 –30x52 – 1 ГОСТ 8752–79.

ПРИЛОЖЕНИЕ 4