Геометрия рабочей части резцов

Цель работы

Ознакомиться с типами резцов, особенностями их геометрии и методами измерения геометрических параметров резцов.

Краткие теоретические сведения

Геометрией рабочей части резцов, как и других режущих инструментов, называется совокупность всех конструктивных элементов (углов резания, величины и формы режущих кромок, формы передней и задней поверхностей, радиус сопряжения режущих кромок и др.), позволяющих обеспечить процесс обработки материалов резанием.

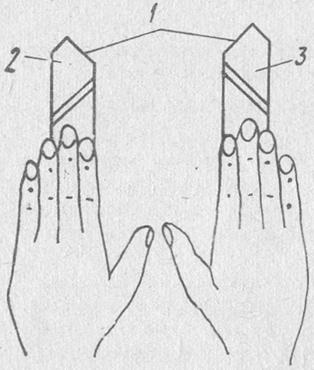

По направлению подачи резцы разделяются на правые и левые. Метод определения резцов по подаче показан на рис. 6. Если при наложении руки на резец большой палец правой руки направлен к главной режущей кромке, то такой резец называется правым, если к главной режущей кромке направлен большой палец левой руки, то это будет левый резец. На токарных станках правыми резцами работают справа налево (по направлению к передней бабке станка), а левыми – слева направо (по направлению к задней бабке станка).

Элементы токарного проходного резца

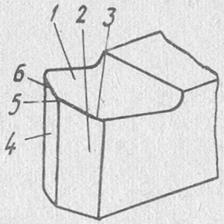

Основными элементами токарного проходного резца (рис. 7) являются:

передняя поверхность 1 – поверхность, по которой сходит стружка;

главная задняя поверхность 2 – поверхность резца, обращенная к обрабатываемой детали, задняя поверхность соприкасается с поверхностью резания детали;

вспомогательная задняя поверхность 4 – поверхность резца, обращенная к обработанной поверхности детали;

главная режущая кромка 3 – линия пересечения передней и главной задней поверхностей;

вспомогательная режущая кромка 6 – линия пересечения передней и вспомогательной задней поверхностей;

вершина резца 5 – точка пересечения поверхностей: передней, главной задней и вспомогательной задней.

|  |

| Рис. 6. Классификация резцов по направлению подачи | Рис. 7. Элементы токарного проходного резца |

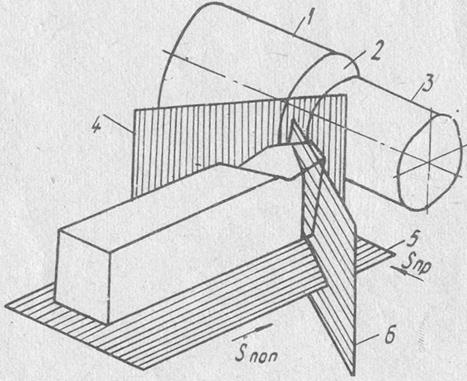

Рис. 8. Поверхности и координатные плоскости резца

Поверхности детали, координатные плоскости

При обработке детали резцом различают следующие поверхности (рис. 8):

обрабатываемую поверхность 1 – поверхность, с которой снимается слой металла, оставленный как припуск на обработку;

поверхность резания 2 – поверхность, образуемую непосредственно главной режущей кромкой;

обработанную поверхность 3 – поверхность, полученную после снятия припуска.

Для определения геометрических параметров резца различают следующие координатные плоскости (рис. 8):

плоскость резания 4 – плоскость, касательную к поверхности резания и проходящую через главную режущую кромку;

основную плоскость 5 – плоскость, параллельную продольной и поперечной подачам;

главную – секущую плоскость 6 – плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость.