Определение необходимого усилия привода

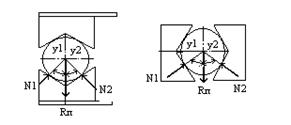

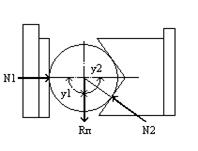

Соотношение между усилиям привода и силой зажатия детали или моментом на губках ЗУ определяются из условия статического равновесия. Так, например, для захвата с рычажным механизмом, указанным на рис. 5, справедливо следующее:

1.Из условия  в точке С имеем

в точке С имеем

(13)

(13)

2. Из условия  относительно точки А следует:

относительно точки А следует:

(14)

(14)

3. При известном моменте М усилие привода:

, (15)

, (15)

где  – момент сил на зажимной губке;

– момент сил на зажимной губке;

– плечо рычага;

– плечо рычага;

– число губок.

– число губок.

Таблица 1 – Формулы для расчета контактных напряжений

Рисунок 4 – Пример расчетной схемы рычажно-стержневого механизма для определения усилия привода

Если используется схема с реечным механизмом (рис. 2д), то

, (16)

, (16)

где  – модуль зубчатого сектора;

– модуль зубчатого сектора;

– полное число зубьев сектора;

– полное число зубьев сектора;

– К.П.Д. реечной передачи.

– К.П.Д. реечной передачи.

Величина приложенной к ЗУ силы, развиваемой пневмоцилиндром с учетом К.П.Д., может быть определена:

, (17)

, (17)

где  и

и  – соответственно диаметры гильзы и штока пневмоцилиндра привода,

– соответственно диаметры гильзы и штока пневмоцилиндра привода,

– удельное давление воздуха в пневмосети.

– удельное давление воздуха в пневмосети.

Учитывая вышеизложенное, можно определить диаметр гильзы:

, (18)

, (18)

где  – эмпирическая постоянная, равная (приближенно):

– эмпирическая постоянная, равная (приближенно):

.

.

3.3 Определение необходимого усилия захвата

Порядок определения зависит от вида перемещения детали, поэтому следует рассмотреть его для следующих основных видов перемещения (на примере ЗУ клещевого типа с призматическими губками).

а). При вертикальном линейном перемещении

(19)

(19)

где  – вес детали;

– вес детали;

– коэффициент запаса;

– коэффициент запаса;

– ускорение вертикального движения;

– ускорение вертикального движения;

– коэффициент трения между губками;

– коэффициент трения между губками;

– ускорение свободного падения.

– ускорение свободного падения.

б). При горизонтальном линейном перемещении:

(20)

(20)

где, кроме упомянутых величин,  – угол скоса губок.

– угол скоса губок.

в). При вращении ЗУ в горизонтальной плоскости:

(21)

(21)

где  – угловая скорость вращения;

– угловая скорость вращения;

– угловое ускорения поворота ЗУ;

– угловое ускорения поворота ЗУ;

– расстояние от оси вращения до оси детали.

– расстояние от оси вращения до оси детали.

г). При одновременном движении по трем направлениям:

(22)

(22)

По этой формуле предпочтительно рассчитывать привод захватного устройства, т.к. здесь учтены режимы транспортирования детали и фактические размеры в крайнем неблагоприятном случае.

Кроме того, усилие зажима детали можно определить ориентировочно по эмпирической формуле:

(23)

(23)

где  – масса заготовки, Н;

– масса заготовки, Н;

– коэффициент запаса. Зависящий от условия применения ПР и другого оборудования РТК. Обычно

– коэффициент запаса. Зависящий от условия применения ПР и другого оборудования РТК. Обычно  = 1,2…2,0;

= 1,2…2,0;

, обычно

, обычно  (24)

(24)

– коэффициент передачи определяемый в зависимости от конкретного захвата и расположения в нем детали (см. рис. 2).

– коэффициент передачи определяемый в зависимости от конкретного захвата и расположения в нем детали (см. рис. 2).

После выполнения данных расчетов, когда полученные значения усилий привода и усилий зажима детали, переходят к расчету параметров гидро- и пенвмоцилиндров привода ЗУ. Это можно сделать по известным расчетным схемам.

Таблица 1 – Формулы для расчета контактных напряжений

| № п/п | Схема | Расчетная формула |

|  | |

|  | |

|  | |

|  |

Рисунок 4 – Пример расчетной схемы рычажно-стержневого механизма для определения усилия привода.

Таблица 3 – Определение сил, действующих в точках контактирования.

| № | Расчетная схема | Формула для расчета |

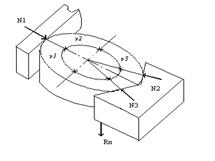

| 1 |  а) б) а) б) | а)    б) б)   |

| 2 |  |  где i,j, k = 1,2,3 θ=0˚ где i,j, k = 1,2,3 θ=0˚ |

| 3 |  |  где i,j, = 1,2 i≠j где i,j, = 1,2 i≠j |

| 4 |  |   φ1=90˚; φ2=φ φ1=90˚; φ2=φ |

| 5 |  | φ1 = φ2 = 90˚  |