Резцы для нарезания внутренней резьбы

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

Расточные резцы для сквозных отверстий

Сверла

Части и элементы спирального сверла

Сверление — высокопроизводительный способ обработки отверстий, однако обеспечивает невысокую точность размера (до 5 км.) и шероховатость только до третьего класса.

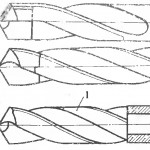

Наиболее распространенным инструментом для сверления является спиральное сверло. Сверло состоит из рабочей части, шейки и хвостовика (картинка 1). Часть сверла, на которой расположены две режущие кромки, называется режущей частью. Угол между режущими кромками (для обработки стали и чугуна) обычно составляет 118—120°.

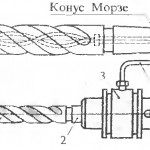

На рабочей части сверла имеются два спиральных пера, связанные перемычкой. На наружной поверхности перьев прошлифованы узкие направляющие ленточки. Между перьями расположены две спиральные канавки. Одна из стенок каждой канавки образует переднюю поверхность режущею клипа сверла. По канавкам к режущим кромкам подается охлаждающая жидкость и по ним же стружка выходит из отверстия. Хвостовик служит для закрепления сверла. Хвостовик может иметь коническую и цилиндрическую форму. Конический хвостовик выполняется по стандарту (конус Морзе № I, 2, 3, 4, 5).

Картинка 2. Закрепление сверла при помощи переходной втулки. 1-сверло, 2-переходная втулка

Картинка 3. Патрон для закрепления сверл. а-общий вид, б-разрез, в-ключ. 1-хвостовик, 2-корпус, 3-обойма, 4-резьбовое кольцо(гайка), 5-кулачек

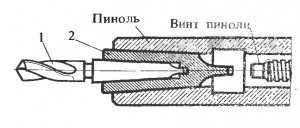

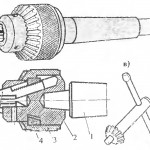

Конус хвостовика обеспечивает надежное центрирование сверла и удерживание ею от проворачивания. Если конус хвостовика сверла обличается по размеру (номеру) от конусного отверстия пиноли задней бабки, то применяют переходные втулки (картинка 2). Сверла с цилиндрическими хвостовиками закрепляют в пиноли задней бабки при помощи сверлильных патронов. Простейший кулачковый сверлильный патрон показан на картинке 3. а, б. В корпусе 2 патрона наклонно расположены три кулачка, имеющие наружную резьбу. На эту резьбу навертывается гайка 4, связанная с обоймой 3, которую вращают зубчатым ключом (картинка 3, в), вставляемы в отверстие корпуса патрона. При вращении ключа вращается и обойма, а с нею гайка, что заставляет кулачки перемещаться по наклонным гнездам и при этом сходиться, закрепляя сверло, или расходиться, освобождая его.

Рабочая часть сверла изготовляется из инструментальной стали, а шейка и хвостовик — из конструкционной стали; обе части соединены сваркой.

Картинка 4. Твердосплавные сверла

Картинка 5. Сверло Овчинниковас внутренними каналами для охлаждения

Для обработки твердых материалов применяют сверла, оснащенные твердым сплавом в виде впаянной пластинки (картинка 4, а) пли припаянной спиральной коронки (картинка 4, б). Твердосплавные сверла диаметром до 8 мм изготовляют цельными и впаивают в стальные хвостовики (картинка 4, в).

Высокую стойкость имеют сверла конструкции Овчинникова с внутренним подводом охлаждающей жидкости (картинка 5, а, б). В каждом пере сверла проходит сквозное отверстие, оба отверстия соединяются в хвостовике, образуя центральный канал. Через специальный патрон жидкость от насоса поступает в хвостовик сверла, затем по каналам к режущим кромкам, охлаждает и принудительно удаляет стружку из отверстия.

Развертки

Развертки – вид металлорежущего инструмента, используемого для технологического процесса обработки металла, называемого развертыванием. Развертывание применяется для растачивания подготовленных отверстий с целью получения более высокого их качества (чистоты) и точности соблюдения геометрических размеров при их обработке. За счет того, что класс точности разверток значительно выше, чем у сверл, при помощи развертывания удается получить отверстие с классом чистоты обработки поверхности 7-8 и классом точности 2-3. С помощью разверток производится однократная или, в некоторых случаях, многократная (черновая, промежуточная и чистовая) обработка цилиндрических и конических отверстий, имеющих небольшую шероховатость, с целью получения требуемых параметров точности и чистоты.

Развертки изготавливаются из быстрорежущих сталей марок 9XC, Р6М5, Р9 и Р18 (обладают лучшими качествами).