Определение вспомогательного времени

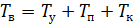

Вспомогательное время состоит из затрат времени на отдельные приемы:

| (6.4) |

где  - время на установку и снятие детали;

- время на установку и снятие детали;  - время перехода;

- время перехода;  - время на контрольные измерения, мин.

- время на контрольные измерения, мин.

Нормативное время на установку и снятие детали предусматривает выполнение следующей работы: установить и закрепить деталь, включить станок, выключить станок, открепить и снять деталь, очистить приспособление от стружки.

Вспомогательное время, связанное с переходом (или обрабатываемой поверхностью) предусматривает следующие приемы: подвод инструмента к детали, включение и выключение подачи, измерение детали при взятии пробных стружек, отвод инструмента в исходное положение.

Нормативами вспомогательного времени на измерения следует пользоваться только для определения времени на контрольные измерения после окончания обработки поверхности.

Отдельные элементы вспомогательного времени приведены в нормативах [16] и приложении 6.

Результаты определения составляющих штучного и штучно-калькуляционного времени следует записать в табл. 6.2.

Таблица 6.2.

Сводная таблица технических норм времени по операциям

| Номер опера-ции | Наименование перехода |  |  |  |  |  |  |  | ||

|  |  | ||||||||

СПИСОК ЛИТЕРАТУРЫ

1. Справочник технолога-машиностроителя. В 2-х т. / под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.: Машиностроение, 2003. - т. 1. - 912 с.

2. Справочник технолога-машиностроителя. В 2-х т. / под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.: Машиностроение, 2003. - т. 2. - 944 с.

3. Балабанов, А. А. Краткий справочник технолога-машиностроителя / А. А. Балабанов. - М.: Издательство стандартов, 1992. - 464 с.

4. Панов, А. А. Обработка металлов резанием: справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм, В. С. Волков. - М.: Машиностроение, 1988. - 736 с.

5. Гусев А. А. Технология машиностроения : (специальная часть) / А. А. Гусев [и др.]. - М. : Машиностроение, 1986. - 480 c.

6. Кулыгин, В. Л. Технология машиностроения: учеб. пособие / В. Л. Кулыгин, В. И. Гузеев, И. А. Кулыгина. - М. : БАСТЕТ, 2011. - 184 c.

7. Горбацевич, А. Ф. Курсовое проектирование по технологии машиностроения : учеб. пособие для машиностроит. специальностей вузов / А. Ф. Горбацевич, В. А. Шкред. - Минск : Вышэйшая школа, 1983. - 256 c

8. Лебедев Л. В. Курсовое проектирование по технологии машиностроения : учеб. пособие / Л. В. Лебедев [и др.]. - Старый Оскол : ТНТ, 2007. - 424 c.

9. Трусов, А. Н. Проектирование автоматизированных технологических процессов [Электронный ресурс] : учеб. пособие / А. Н. Трусов; ГОУ ВПО «Кузбас. гос. техн. ун-т». - Кемерово : Идательство КузГТУ, 2008. - 231 c. - Доступна электронная версия: http://library.kuzstu.ru/meto.php?n=90251&type=utchposob:common

10. Ковальчук, С. Н. Металлорежущие станки [Электронный ресурс] : каталог / С. Н. Ковальчук; ФГБОУ ВПО «Кузбас. гос. техн. ун-т им. Т. Ф. Горбачева», Каф. технологии машиностроения. - Кемерово : Идательство КузГТУ, 2012. - 0 c. - Режим доступа: http://library.kuzstu.ru/meto.php?n=5052. - Загл. с экрана.

11. Металлорежущие станки, : номенклатурный каталог / cост.

Г. Г. Егорова, В. Н. Ярмушевская; АО ВНИИТЭМР. - М. : Каталог, 1994. - 80 c.

12. Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин [и др.]. –М. : Машиностроение, 1989. - 640 с.

13. Седель, О. Я. Техническое нормирование: практикум : учеб. пособие / О. Я. Седель. - М. : Новое знание, 2010. - 333 c.

14. Общемашиностроительные нормативы режимов резания : справочник.. В 2-х т. / А. Д. Локтев, И.Ф. Гущин, В. А. Батуев, О.Ф. Бабин [и др.]. - М. : Машиностроение, 1991. - т.1. - 640 с.

15. Общемашиностроительные нормативы режимов резания : справочник.. В 2-х т. / А. Д. Локтев, И.Ф. Гущин, В. А. Батуев, О.Ф. Бабин [и др.]. - М. : Машиностроение, 1991. - т.2. - 304 с.

16. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ для серийного производства. ЦБПНТ при НИИТруда, М.: Машиностроение, 1974. - 421 с.

17. ГОСТ 21495-76. Базирование и базы в машиностроении. Термины и определения. - М. :Изд-во стандартов, 1986.

ПРИЛОЖЕНИЕ 4

Таблица П.4.1

|

Значение допусков Т (мкм) для размеров до 500 мм

|

Таблица П.4.2

Качество различных видов заготовок (мкм)

| Виды заготовки | Квалитет | Rz | h |

| Прокат горячекатаный, диаметром, мм: | 14-15 | ||

| до 30 | |||

| от 30 до 80 | |||

| от 80 до 180 | |||

| от 180 до 250 | |||

| Поковки, изготовляемые ковкой, диаметром, мм: | 17-18 | ||

| от 50 до 180 | |||

| от 180 до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 | |||

| Поковки, изготовляемые штамповкой, массой, кг: | 15-18 | ||

| от 0,25 до 4 | |||

| от 4 до 25 | |||

| от 25 до 40 | |||

| от 40 до 100 | |||

| Отливки в земляные формы, размером, мм: | 16-18 | ||

| 1 класса | |||

| до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 | |||

| 2 класса: | |||

| до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 | |||

| 3 класса: | |||

| до 500 | |||

| от 500 до 1250 | |||

| от 1250 до 3150 |

Примечание. Классы точности отливок: 1 - литье в формы, изготовленные машинной формовкой по металлическим моделям; 2 - то же по деревянным моделям; 3 - ручной формовкой по деревянным моделям

Таблица П.4.3

Качество поверхности заготовок после механической

обработки (мкм)

| Вид обработки | Переход | Квалитет | Rz | h |

| ПРОКАТ | ||||

| Точение наруж- | черновое | 12-14 | ||

| ных поверхностей | чистовое | 10-11 | ||

| тонкое | 7-9 | 6,3 | - | |

| Подрезание торце- | черновое | |||

| вых поверхностей | чистовое | |||

| черновое | 8-9 | |||

| Шлифование | чистовое | 7-8 | 6,3 | |

| тонкое | 5-6 | 3,2 | ||

| ПОКОВКИ | ||||

| Точение, фрезеро- | черновое | 12-14 | ||

| вание | чистовое | 10-11 | ||

| тонкое | 6-7 | |||

| Шлифование | черновое чистовое | 8-10 6-7 | ||

| ОТЛИВКИ | ||||

| Точение, фрезеро- | черновое | 12-14 | ||

| вание, строгание | чистовое | 10-11 | ||

| тонкое | 7-9 | |||

| Шлифование | черновое чистовое | 8-9 6-8 |

Таблица П.4.4

Качество отверстий после механической обработки (мкм)

| Вид обработки | Переход | Диаметр отверстия, мм | Квалитет | Rz | h |

| Сверление спиральными свёрлами | от 6 до 10 от 10 до 18 от 18 до 50 от 50 до 80 | ||||

| Зенкеро- вание | черновое | от 8 до 30 от 30 до 80 | |||

| чистовое | от 8 до 30 от 30 до 80 | ||||

| Растачивание | черновое чистовое | от 50 до 260 | |||

| Развёртывание | Черновое чистовое тонкое | от 8 до 30 | 3,2 | ||

| Шлифование | до 80 | 7-9 |

Таблица П.4.5

Удельная кривизна заготовок Δк (мкм) на 1 мм длинны

| Материал | Диаметр заготовки, мм | ||||

| 5-30 | 30-50 | 50-80 | 80-120 | 120-180 | |

| Прокат: после правки на прессе | 0,13 | 0,12 | 0,11 | 0,1 | 0,08 |

| без правки | 2,0 | 1,3 | 0,9 | 0,6 | 0,5 |

| Поковки: | |||||

| после правки на | 0,2 | 0,15 | 0,12 | 0,1 | 0,08 |

| прессе без правки | - | - | |||

| Отливки: | 2-3 0,7-1,5 | ||||

| плиты | |||||

| корпуса |

Таблица П.4.6

Увод сверла и смещение оси отверстия при сверлении

| Диаметр отверстия, мм | |||||

| 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | |

| Увод Δу, мкм на 1 мм длины отверстия | 2,1 | 1,7 | 1,3 | 0,9 | 0,7 |

| Смещение С0 оси отверстия относительно номинального положения, мкм |

Таблица П.4.7

Коэффициент уточнения Ку для отливок, поковок, сортного проката

| Технологический переход | Ку |

| После точения: чернового чистового | 0,06 0,04 |

| После шлифования: чернового чистового | 0,03 0,02 |

ПРИЛОЖЕНИЕ 5

Таблица П.5.1

Типовые режимы обработки при строгании и долблении

| Характер обработки | Параметры режимов | Станок | ||

| долбежный | поперечно-строгальный | продольно-строгальный | ||

| Предварительная обработка плоскостей | t, мм S, мм V, м/мин | 2-6 0,3-1,5 20-40 | 3-10 0,3-2 20-40 | 8-20 0,6-3,5 20-40 |

| Предварительная обработка пазов | S, мм V, м/мин | 0,1-0,3 8-16 | 0,15-0,3 12-18 | 0,3-0,6 12-18 |

| Чистовая обработка плоскостей | t, мм S, мм V, м/мин | 1-2 0,3-1 30-60 | 1-2 0,3-1 40-80 | 2-3 0,6-2 16-35 |

Таблица П.5.2

Типовые режимы протягивания стали

| Параметры режимов | протягивание | ||||

| внутреннее | наружное | ||||

| круглых отверстий | шлицевых отверстий | шпоночных пазов | плоскостей и пазов | фасонных поверхностей | |

| t, мм S, мм V, м/мин | 0,3-0,8 0,02-0,04 6/8 | 3-7 0,05-0,1 5/8 | 3-7 0,05-0,2 7/10 | 1-3 0,1-0,5 7/10 | 1-3 0,1-0,3 7/10 |

Таблица П.5.3

Режимы и качество шлифования

| Код способа и вида шлифо-вания | Параметры режимов | Показатели поверхности | |||

| Sпоп, мкм/об.заг | Sпрод. мм/ход | V м/с | Квалитет размера | Шерохова-тость Ra, мкм | |

| КНП-п | 10-25 | (0,3-0,7)Н | 12-25 | 8-9 | 2,5-6,3 |

| КНЧ-ч | 5-15 | (0,2-0,4)Н | 15-35 | 6-7 | 0,2-1,2 |

| КНП-т | 2-5 | (0,1-0,2) | 10-20 | 5-6 | 0,05-0,3 |

| КНВ-п | 2,5-8 | - | 30-50 | 8-9 | 2,5-6,3 |

| КНВ-ч | 1-5 | - | 20-40 | 6-7 | 0,2-1,2 |

| КНВ-т | 0,2-0,6 | - | 15-30 | 5-6 | 0,05-0,32 |

| КВП-п | 5-20 | (0,4-0,7)Н | 20-40 | 8-9 | 3,2-6,3 |

| КВП-ч | 2,5-10 | (0,25-0,4)Н | 20-40 | 6-7 | 0,3-1,6 |

| КВП-т | 1-3 | (0,1-0,2)Н | 20-40 | 0,08-0,3 | |

| КБП-п | 20-100 | 0,5-4 м/мин | 20-120 | 8-9 | 2,5-6,3 |

| КБП-ч | 2,5-10 | 1,2-2 м/мин | 40-120 | 6-7 | 0,2-1,2 |

| КБВ-п | 10-20 | - | 10-45 | 8-9 | 2,5-6,3 |

| КБВ-ч | 1-5 | - | 10-30 | 6-7 | 0,2-1,2 |

| ПП-п | 15-40 | (0,4-0,7)Н | 8-30 | 8-10 | 1,6-6,3 |

| ПП-ч | 5-15 | (0,2-0,3)Н | 15-20 | 6-7 | 0,32-1,6 |

| ПТ-п | 15-40 | - | 4-12 | 8-10 | 2,5-6,3 |

| ПТ-ч | 5-10 | - | 2-3 | 6-7 | 0,32-1,6 |

Примечания:

1. Режимы даны для стали при рабочей скорости круга 30-35 м/с.

2. Коды способов шлифования: КНП - круглое наружное с продольной подачей в долях ширины круга Н; КНВ - круглое наружное с врезной (радиальной) подачей; КВП - круглое внутреннее с продольной подачей; КБП - круглое безцентровое с продольной подачей (на проход); КБВ - круглое безцентровое с врезной подачей; ПП - плоское перефирией круга; ПТ - плоское торцем круга; п - предварительное; ч - чистовое; т - тонкое.

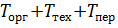

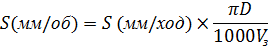

3. Продольная подач в мм/об заготовки определяют по формуле:

где  - диаметр заготовки, мм;

- диаметр заготовки, мм;  - окружная скорость заготовки, м/мин

- окружная скорость заготовки, м/мин

ПРИЛОЖЕНИЕ 6

ВЕЛИЧИНЫ ВРЕЗАНИЯ И ПЕРЕБЕГА ИНСТРУМЕНТА, мм

Таблица П.6.1

Величина врезания l1 и перебега l2 при работе резцами

| Глубина резания t | |||||||||||

| РЕЗЦЫ | |||||||||||

| Врезание l1 | |||||||||||

| Проходные и расточные с углом в плане j | 45° | ||||||||||

| 60° | |||||||||||

| 90° | |||||||||||

| Подрезные | при работе в упор - 3 | ||||||||||

| Отрезные Прорезные | при работе на проход - 5 | ||||||||||

| Все типы | Перебег l2 | ||||||||||

| резцов |

Таблица П.6.2

Суммарная величина врезания l1 и перебега l2

при резьбонарезании

| Режущий | Обработка | Врезание l1+ | |

| инструмент | перебег l2 | ||

| На проход при шаге | ≤6 | 4Р | |

| Резцы | резьбы Р | ≤10 | 3Р |

| резьбовые | В упор | 3Р | |

| Метчики | На проход | 6Р | |

| машинные | В упор | 3Р | |

| Плашки | 2Р |

Таблица П.6.3

Суммарная величина врезания l1 и перебега l2

при работе сверлами, зенкерами и развертками

| Диаметр инструмента D | ||||||||||

| > 60 | ||||||||||

| Врезание l1+ перебег l2 | ||||||||||

| Cверление на проход | 2,5 | |||||||||

| Сверление в упор | 1,5 | |||||||||

| Рассверли-вание при | ||||||||||

| глубине | ||||||||||

| резания | ||||||||||

| Зенкерование | ||||||||||

| на проход при | ||||||||||

| глубине резания | ||||||||||

| Зенкерование в упор |

Таблица П.6.4

Суммарная величина врезания l1 и перебега l2

при фрезеровании цилиндрическими, дисковыми, прорезными

и фасонными фрезами

| Глубина | Диаметр фрезы D | |||||||

| резания t | ||||||||

Таблица П.6.5

Суммарная величина врезания l1 и перебега l2

при зубофрезеровании червячными фрезами прямозубых цилиндрических зубчатых колес

| Модуль колеса | Диа-метр фрезы | Врезание l1+перебег l2 | Мо-дуль колеса | Диа- метр фрезы | Врезание l1+перебег l2 | ||||

| в один проход | в два прохода | в один проход | в два прохода | ||||||

| m | D | m | D | ||||||

| 3-3,5 | |||||||||

| 4-4,5 | |||||||||

| 1,25-1,5 | |||||||||

| 1,75-2 | |||||||||

| 2,25-2,5 | |||||||||

| 3-3,5 |

Примечание. При зубофрезеровании косозубых цилиндрических колес величина врезания  , где

, где  - кээффициент, принимаемый в зависимости от угла наклона зуба

- кээффициент, принимаемый в зависимости от угла наклона зуба  . При

. При  = 15°

= 15°  = 1,25; при

= 1,25; при  = 30°

= 30°  = 1,5; при

= 1,5; при  = 45°

= 45°  = 2,1

= 2,1

Таблица П.6.6

Cуммарная величина врезания l1 и перебега l2

при фрезеровании шлицев червячными фрезами

| Глубина шлица | Диаметр фрезы D | |||||||||||

| 3,0 | ||||||||||||

| 4,0 | ||||||||||||

| 5,0 | ||||||||||||

| 6,0 | ||||||||||||

| 7,0 | ||||||||||||

| 8,0 |

Таблица П.6.7

Cуммарная величина врезания l1 и перебега l2 при работе

концевыми фрезами

| Диаметр фрезы D | Глубина резания t | ||||||||

Таблица П.6.8

Cуммарная величина врезания l1 и перебега l2 при работе

торцовыми фрезами

| Ширина фрезерования В | Диаметр фрезы D | ||||||

Примечание. При чистовой обработке величину врезания и перебега следует брать равной диаметру фрезы

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ, мин

Таблица П.6.9

Установка в самоцентрирующемся патроне

| № | Способ установки детали | Масса детали, кг | ||||||||

| В патроне с креплением ключом | 1,7 | 2,4 | 2,8 | 3,9 | 5,4 | 6,7 | 9,0 | 12,6 | 16,0 | |

| В патроне с креплением пнев. зажимом | 0,2 | 0,2 | 0,3 | 0,3 | 1,7 | 2,2 | 2,6 | 4,0 | 4,8 | |

| В патроне с центром задней бабки | 0,3 | 0,5 | 1,3 | 2,0 | 2,5 | 4,4 | 5,3 | 6,6 | 8,5 | |

| В патроне с центром задней бабки и люнетом | 0,5 | 2,1 | 2,5 | 3,5 | 4,1 | 7,8 | 3,8 | 9,4 | 12,0 |

Таблица П.6.10

Установка в центрах

| № | Способ установки детали | Масса детали, кг | ||||||||

| В центрах, с хомутиком | 0,3 | 0,4 | 0,6 | 0,7 | 2,1 | 2,5 | 3,0 | 3,5 | 4,0 | |

| В центрах, без хомутика | 0,2 | 0,3 | 0,3 | 0,4 | 1,7 | 2,1 | 2,5 | 2,9 | 3,3 | |

| В центрах с поводковым патроном | 0,2 | 0,3 | 0,4 | 0,4 | 0,5 | 0,8 | 0,8 | |||

| В центрах, с хомутиком и люнетом | 0,5 | 0,6 | 0,7 | 0,9 | 2,5 | 3,1 | 3,7 | 4,5 | 5,2 |

Таблица П.6.11

Установка на центровой оправке

| № | Способ установки детали | Масса детали, кг | |||||

| 1,0 | 5,0 | ||||||

| На гладкой или шлицевой оправке | 0,3 | 0,4 | 0,5 | 0,6 | 1,9 | 2,4 | |

| На оправке с креплением гайкой и шайбой | 0,5 | 0,7 | 0,9 | 1,2 | 2,8 | 3,0 | |

| На разжимной оправке | 0,4 | 0,6 | 0,7 | 0,8 | - | - |

Таблица П.6.12

Установка в тисках

| № | Способ установки детали | Состояние установочной поверхности | Масса детали, кг | ||||

| 1,0 | 5,0 | ||||||

| В тисках с винтовым зажимом | обработанная | 0,22 0,32 | 0,32 0,37 | 0,36 0,41 | 0,46 0,50 | 0,55 0,60 | |

| необработанная | |||||||

| В тисках с пнев. зажимом | обработанная | 0,17 0,22 | 0,22 0,27 | 0,30 0,35 | 0,36 0,41 | 0,46 0,50 | |

| необработанная | |||||||

| В призматичес-ких тисках | обработанная | 0,12 | 0,15 | 0,21 | 0,27 | - |

Таблица П.6.13

Установка на круглом столе

| № | Способ установки детали | Состояние установочной поверхности | Масса детали, кг | ||||

| На столе в четырех кулачках | необработанная | 2,8 2,0 | 3,0 2,3 | 3,2 2,6 | 5,7 4,8 | 7,9 6,6 | |

| обработанная | |||||||

| На столе с креплением болтами и планками | необработанная | 3,6 2,6 | 3,9 2,9 | 4,3 3,2 | 6,5 5,6 | 8,8 7,2 | |

| обработанная |

Таблица П.6.14

Установка в специальных приспособлениях

| № | Основные элементы приспособления | Установочная плоскость | Масса детали, кг | |||||||

| Установить и снять деталь | ||||||||||

| Плоскость, призма | горизонтальная | 0,20 0,22 | 0,25 0,27 | 0,3 0,9 | 0,9 1,0 | 1,3 1,4 | ||||

| вертикальная | ||||||||||

| Палец, отверстие | горизонтальная | 0,22 0,24 | 0,28 0,30 | 0,9 1,0 | 1,0 1,1 | 1,4 1,5 | ||||

| вертикальная | ||||||||||

| Два пальца | горизонтальная | 0,26 0,28 | 0,35 0,38 | 1,0 2,5 | 1,1 2,6 | 1,5 2,9 | ||||

| вертикальная | ||||||||||

| Центровые пробки | горизонтальная | 0,30 | 0,35 | 0,4 | - | - | ||||

| Удлиненный палец | горизонтальная | 0,38 | 0,44 | 0,5 | - | - | ||||

| Закрепление и открепление детали | ||||||||||

| № | Способ крепления | Масса детали, кг | ||||||||

| 0,5 | 1,0 | >20 | ||||||||

| Рукояткой гидравлического или пневматического зажима | 0,05 | |||||||||

| Винтовым или гаечным зажимом | 0,1 | 0,1 | 0,2 | 0,2 | 0,5 | |||||

| Планкой, быстросъемной шайбой | 0,1 | 0,2 | 0,3 | 0,3 | 0,4 | |||||

| Накидной крышкой | рукояткой с эксцентриком | 0,1 | ||||||||

| винтовым зажимом | - | 0,1 | 0,2 | 0,2 | - | |||||

| гайкой и гаечным ключом | - | 0,2 | 0,3 | 0,3 | - | |||||

| Гидропластом | - | 0,2 | 0,2 | 0,3 | 0,3 | |||||

| Струбцинами | - | - | - | - | 1,3 | |||||

Примечания:

1. Очистка приспособления от стружки 0,05-0,15 мин.

2. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1.

3. При работе с накладным кондуктором время на установку кондуктора принимать равным времени на установку детали в соответствии со способом базирования и закрепления и прибавлять ко времени на установку и снятие детали.

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ, СВЯЗАННОЕ

С ПЕРЕХОДОМ, мин

Таблица П.6.15

Токарно-винторезные станки

| № | Характер обработки | Измеряемый размер, мм | ||||

| Обработка на станках с ПУ | 0,02 | |||||

| Продольное точение, растачивание | 0,17 | 0,19 | 0,21 | 0,26 | ||

| Нарезание резьбы резцом | 0,25 | 0,34 | 0,43 | 0,65 | ||

| Поперечное точение | 0,23 | 0,35 | 0,49 | 0,55 | ||

| Проточка пазов, отрезка | наружных | 0,1 | 0,12 | 0,15 | ||

| внутренних | 0,16 | 0,2 | 0,3 | |||

| Сверление | D=10мм | 0,14 | ||||

| D=30мм | 0,45 |

Таблица П.6.16

Вертикально-сверлильные станки

| № | Характер обработки | Диаметр отверстия, мм | |||

| Сверление по разметке | 0,07 | 0,1 | 0,11 | 0,13 | |

| Сверление по кондуктору, рассверливание, зенкерование, развертывание | 0,06 | 0,08 | 0,08 | 0,1 | |

| Нарезание резьбы метчиками | 0,08 | 0,09 | 0,11 | 0,13 |

Таблица П.6.17

Фрезерные станки

| № | Характер обработки | Длина стола, мм | |||

| Фрезерование на станках с ПУ | 0,03 | 0,04 | 0,06 | 0,08 | |

| Фрезерование плоскостей, пазов | 0,24 | 0,3 | 0,37 | 0,39 | |

| Фрезерование по копиру | 0,34 | 0,41 | 0,49 | 0,55 |

Таблица П.6.18

Горизонтально-расточные станки

| Время на проход | |||||

| № | Характер обработки | Диаметр шпинделя, мм | |||

| Сверление | сталь | 0,32 | 0,4 | 0,47 | |

| чугун | 0,18 | 0,21 | 0,25 | ||

| Растачивание отверстий | 0,18 | 0,21 | 0,25 | ||

| Подрезка торцов, зенкование | 0,15 | 0,18 | 0,21 | ||

| Прорезка пазов | 0,38 | 0,42 | 0,5 | ||

| Фрезерование торцов и пазов | 0,34 | 0,46 | 0,55 |

Примечание. При сверлении необходимо добавлять время на совмещение оси шпинделя с осью обрабатываемого отверстия - 3,6 мин. При растачивании и прорезке пазов - 2,2 мин.

Таблица П.6.19

Шлифовальные станки

| № | Характер обработки | Измеряемый размер, мм | |||

| Шлифование поверхности | 0,16 | ||||

| Шлифование поверхности с измерением | 0,55 | 0,8 | 1,1 | 1,45 | |

| Шлифование торцов | 0,07 | ||||

| Шлифование торцов с измерением | 0,42 | 0,65 | 0,9 | 1,1 | |

| Шлифование отверстий | 0,16 | ||||

| Шлифование отверстий с измерением | 0,8 | 1,1 | 1,75 | 2,1 |

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ

ИЗМЕРЕНИЯ, мин

Таблица П.6.20

Измерения гладких соединений

| № | Измерительный инструмент | Длина поверхнос-ти, мм | Измеряемый размер, мм | |||

| Линейка масштабная | 0,07 | 0,08 | 0,1 | 0,13 | ||

| Шаблон линейный | 0,09 | 0,11 | 0,14 | 0,16 | ||

| Скоба предельная | 0,13 0,19 0,23 0,31 | 0,2 0,26 0,29 0,37 | 0,24 0,29 0,32 0,4 | 0,38 0,42 0,45 0,55 | ||

| Нутромер или штихмас индикаторный | 0,24 0,32 0,4 - | 0,28 0,38 0,45 0,55 | 0,44 0,48 0,55 0,7 | 0,62 0,7 0,8 0,95 | ||

| Микрометр | 0,22 0,28 0,33 0,46 | 0,32 0,38 0,43 0,55 | 0,48 0,5 0,55 0,7 | 0,60 0,85 0,9 1,5 | ||

| Штангенциркуль | 0,17 | 0,23 | 0,25 | 0,3 | ||

| Штангенглубиномер | 0,18 | 0,22 | 0,24 | - | ||

| Индикатор | 0,15 0,19 0,22 - | 0,2 0,24 0,28 0,35 | 0,25 0,3 0,35 0,44 | 0,35 0,4 0,46 0,6 | ||

| Калибр для пазов | 0,2 | |||||

| Калибр-пробка | 0,10 0,11 0,14 0,2 | 0,12 0,13 0,16 0,22 | 0,15 0,16 0,2 0,27 | 0,27 0,3 0,37 0,5 |

Таблица П.6.21

Измерения резьбы

| № | Измерительный инструмент | Измеряемый размер, мм | Длина измеряемой поверхности, мм | ||||

| Калибр-кольцо резьбовое проходное | 0,15 0,11 0,08 | 0,3 0,2 0,15 0,13 0,15 | 0,55 0,38 0,23 0,22 0,26 | 0,8 0,5 0,34 0,34 0,35 | 0,85 0,5 0,5 0,55 | ||

| Калибр-кольцо резьбовое непроходное | 0,06 0,08 0,1 | ||||||

| Калибр-пробка резьбовая двухсторонняя | 0,22 0,15 0,13 | 0,4 0,27 0,2 0,18 0,23 | 0,5 0,31 0,32 0,34 | 0,42 0,45 | 0,7 | ||