Сверление, рассверливание, зенкерование

Развертывание

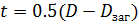

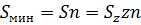

Глубина резания (мм) определяется по формулам:

при сверлении

| (5.11) |

при рассверливании

| (5.12) |

Подача (мм/об) определяется из диапазона рекомендуемых подач по таблицам справочника [2, табл. 35-37, стр. 381-382]. При выборе подач учитываются: жесткость заготовки, точность отверстия, материал заготовки и инструмента.

Выбранная подача корректируется согласно паспорту станка.

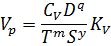

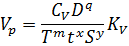

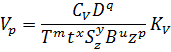

Скорость резания (м/мин). Допустимое значение рассчитывается по формулам:

при сверлении

| (5.13) |

при рассверливании, зенкеровании, развертывании

| (5.14) |

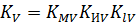

В формулах

,

,  ,

,  ,

,  - эмпирические коэффициенты и показатели степеней [2, табл. 38, стр. 383];

- эмпирические коэффициенты и показатели степеней [2, табл. 38, стр. 383];  – период стойкости инструмента [2, табл. 40, стр. 384];

– период стойкости инструмента [2, табл. 40, стр. 384];  – поправочный коэффициент на скорость резания.

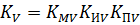

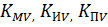

– поправочный коэффициент на скорость резания.

| (5.15) |

где  - коэффициенты, учитывающие материал заготовки и инструмента [2, табл. 1-4, стр. 358-360];

- коэффициенты, учитывающие материал заготовки и инструмента [2, табл. 1-4, стр. 358-360];  - коэффициент, учитывающие глубину сверления [2, табл. 41, стр. 385]. При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент

- коэффициент, учитывающие глубину сверления [2, табл. 41, стр. 385]. При рассверливании и зенкеровании литых или штампованных отверстий вводится дополнительно поправочный коэффициент  [2, табл. 5,

[2, табл. 5,

стр. 360].

Частота вращения шпинделя (об/мин) рассчитывается по формуле (5.5) и корректируется по паспортным данным выбранного станка.

После чего пересчитывается скорость резания по формуле (5.6) и определяется ее действительное значение.

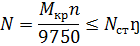

Мощность (кВт). Производится проверка режима резания по мощности привода станка, при этом должно соблюдаться неравенство

| (5.16) |

где  и

и  - мощность и эффективный КПД привода станка.

- мощность и эффективный КПД привода станка.

(H·м) - крутящий момент резания, рассчитывается по формулам:

(H·м) - крутящий момент резания, рассчитывается по формулам:

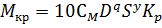

при сверлении

| (5.17) |

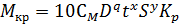

при рассверливании и зенкеровании

| (5.18) |

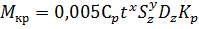

при развертывании

| (5.19) |

где

- эмпирические коэффициенты и показатели степеней [2, табл. 42, стр. 385];

- эмпирические коэффициенты и показатели степеней [2, табл. 42, стр. 385];  - коэффициент, учитывающий свойства обрабатываемого материала [2, табл. 9-10, стр. 362];

- коэффициент, учитывающий свойства обрабатываемого материала [2, табл. 9-10, стр. 362];  - подача на зуб инструмента, равная

- подача на зуб инструмента, равная  , мм/зуб, где

, мм/зуб, где  - количество зубьев развертки;

- количество зубьев развертки;  - поправочный коэффициент на величину силы резания, определяемый аналогично для растачивания резцами.

- поправочный коэффициент на величину силы резания, определяемый аналогично для растачивания резцами.

Если  , следует уменьшить на одну-две ступени величину подачи

, следует уменьшить на одну-две ступени величину подачи  и расчет повторить.

и расчет повторить.

Если разность между мощностью резания и мощностью привода значительна,  , следует разбить обработку на два перехода или изменить модель станка в сторону увеличения

, следует разбить обработку на два перехода или изменить модель станка в сторону увеличения  .

.

Фрезерование

Глубина резания (мм). В целях сокращения технологического времени рекомендуется вести обработку в один проход.

Подачу при фрезеровании различают на один зуб фрезы  (мм/зуб), на один оборот фрезы

(мм/зуб), на один оборот фрезы  (мм/об) и минутную подачу

(мм/об) и минутную подачу  (мм/мин), которые связаны следующим соотношением:

(мм/мин), которые связаны следующим соотношением:

| (5.20) |

где  - частота вращения фрезы (об/мин);

- частота вращения фрезы (об/мин);  - число зубьев фрезы.

- число зубьев фрезы.

Выбор подачи зависит от обрабатываемого материала, материала режущей части, типа фрезы, качества обработанной поверхности и для отдельных типов фрез - глубины резания  , ширины фрезерования

, ширины фрезерования  и диаметра фрезы

и диаметра фрезы  [2, табл. 75-80, стр. 403-406].

[2, табл. 75-80, стр. 403-406].

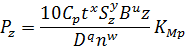

Скорость резания (м/мин) рассчитывается по формуле:

| (5.21) |

где

,

,  ,

,  ,

,  ,

,  - коэффициент и показатели степеней, учитывающие условия обработки [2, табл. 81, стр. 407];

- коэффициент и показатели степеней, учитывающие условия обработки [2, табл. 81, стр. 407];  - стойкость инструмента [2, табл. 82, стр. 411];

- стойкость инструмента [2, табл. 82, стр. 411];

- поправочный коэффициент на скорость резания.

- поправочный коэффициент на скорость резания.

| (5.22) |

где  - коэффициенты, учитывающие качество материала детали и инструмента, состояния поверхности заготовки [2, табл. 1-6, стр. 358-360].

- коэффициенты, учитывающие качество материала детали и инструмента, состояния поверхности заготовки [2, табл. 1-6, стр. 358-360].

Частота вращения шпинделя (об/мин) рассчитывается по формуле (5.5) и корректируется по паспортным данным выбранного станка.

После чего пересчитывается скорость резания по формуле (5.6) и определяется ее действительное значение.

Мощность, затрачиваемая на резание (кВт). Осуществляется проверка выбранного режима по мощности по формуле (5.7). При этом должно выполняться неравенство (5.10).

Главная составляющая силы резания при фрезеровании - окружная сила  (Н).

(Н).

| (5.23) |

где

- коэффициент и показатели степеней, зависящие от вида обработки, обрабатываемого и инструментального материала, параметров срезаемого слоя [2, табл. 83, стр. 412];

- коэффициент и показатели степеней, зависящие от вида обработки, обрабатываемого и инструментального материала, параметров срезаемого слоя [2, табл. 83, стр. 412];  – поправочный коэффициент, зависящий от свойств материала заготовки [2, табл. 9-10, стр. 362].

– поправочный коэффициент, зависящий от свойств материала заготовки [2, табл. 9-10, стр. 362].

Если  , то следует вести обработку в два прохода и расчет повторить.

, то следует вести обработку в два прохода и расчет повторить.

Допускается также выбирать станок с большей мощностью привода, если обработку в два прохода вести нерационально. При небольшой разнице между  и

и  требуется изменить режим резания (уменьшить подачу на зуб) так, чтобы условие выполнялось.

требуется изменить режим резания (уменьшить подачу на зуб) так, чтобы условие выполнялось.