Спроектировать привод ленточного конвейера

Спроектировать привод ленточного конвейера

Пояснительная записка к курсовой работе по «Деталям машин» 44.03.01.Б12.15.00.00.00.СБ

Выполнил: студент гр. Т-21 Хисматуллина Г.М.

Проверил: старш. препод. Девяткина С.Н.

Стерлитамак 2017

Содержание:

Содержание:

1. Выбор электродвигателя и кинематический расчет. 3

2. Расчет клиноременной передачи. 7

3. Расчет цилиндрической зубчатой передачи редуктора. 11

4. Предварительный расчет валов редуктора. 18

5. Конструктивные размеры шестерни и зубчатого колеса. 20

6. Размеры корпуса и крышки редуктора. 21

8. Проверка долговечности подшипников. 21

9. Уточненный расчет валов. 25

10. Выбор муфты.. 29

11. Расчет шпоночных соединений. 30

12 Выбор сорта масла. 32

13 Сборка редуктора. 32

Используемая литература. 33

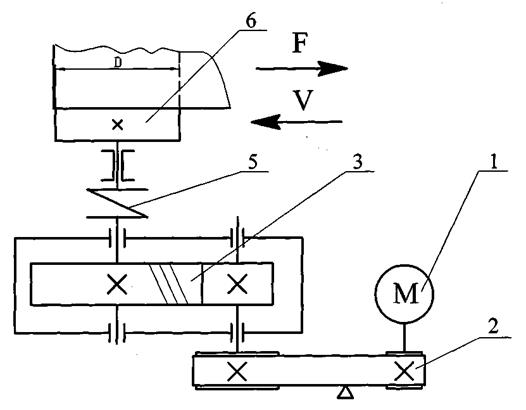

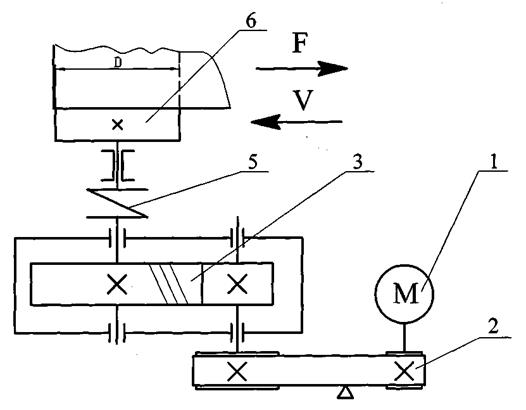

Рис. 1 Кинематическая схема привода ленточного конвейера

1– эл. двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – подшипники; 5 – муфта; 6– барабан.

Исходные данные:

Тяговое усилие F=3,0 кН,

Скорость цепи V=1,2 м/с,

Диаметр барабана D=350 мм

1. Выбор электродвигателя и кинематический расчет

1. Выбор электродвигателя и кинематический расчет

Общий кпд привода находим по таблице 1.1 [1,с.5]:

h=h1h2h33, (1)

где h1=0,98 – кпд зубчатой цилиндрической передачи;

h2=0,95 – кпд клиноременной передачи;

h3=0,99 – кпд пары подшипников качения.

h=0,98×0,95×0,993=0,9.

Мощность на валу барабана:

, (2)

, (2)

где F=3,0 кН – тяговое усилие на барабане;

V=1,2 м/с – скорость ленты.

Требуемая мощность электродвигателя:

(3)

(3)

где Рб – мощность на валу барабана, кВт.

По ГОСТ 19523-81 выбираем электродвигатель 4АМ122МВ6У3 с синхронной частотой вращения n1=1000 мин-1, с параметрами Рдв=4 кВт и номинальная частота вращения nдв=965 об/мин[1, с.390].

Угловая скорость на валу электродвигателя:

; (4)

; (4)

Частота вращения вала барабана:

; (5)

; (5)

где D=350 мм – диаметр барабана.

Общее передаточное отношение:

u=nдв/nб; (6)

u=965 / 70,06 = 13,7.

Принимаем передаточное число зубчатой передачи [1, с.36]:

U2=5,

тогда передаточное число клиноременной передачи:

u1 =u / u2;  (7)

(7)

u1= 13,7 / 5 = 2,75.

Частота вращения:

– на валу электродвигателя:

nдв=965 мин-1;

– на ведущем валу:

n1=nдв/u1;

n1=965/ 2,75 = 350 мин-1;

– на ведомом валу:

n2=n1/u2;

n2=350 / 5 = 70 мин-1;

- на валу барабана:

n3=n2;

n3= 70 мин-1.

Угловые скорости:

на валу электродвигателя wдв=100 c-1;

на ведущем валу:

w1=wдв/u1= 100/ 2,75 = 36,36 с-1;

на ведомом валу:

w2=w1/u2;

w2=36,36 / 5 = 7,272 с-1;

на валу барабана:

w3=w2;

w3= 7,272 с-1.

Вращающие моменты:

на валу электродвигателя:

(8)

(8)

на ведущем валу:

Т1=Тдв u1h1h4=40×2,75×0,98×0,99=106 Н м;

на ведомом валу:

Т2=Т1 u2h2h4;

Т2=106×5×0,95×0,99 =498 Н×м;

на валу барабана:

Тб=Т2 =498 Н×м.

Таблица 1

| Число оборотов, n, мин-1 | Угловая скорость, w, с-1 | Крутящий момент, Т, Н×м | |

| Вал двигателя | |||

| Ведущий вал I редуктора | 36,36 | ||

| Ведомый вал II редуктора | 7,272 | ||

| Вал барабана | 7,272 |

Предварительный расчет валов редуктора

Ведущий вал-шестерня:

Диаметр выходного конца ведущего вала по расчету на кручение при допускаемом напряжении [t]k=25 МПа:

| (4.1) |

Принимаем

Диаметр подшипниковых шеек

| (4.2) |

Принимаем dп1=45 мм.

Принимаем dп1=45 мм.

Ведомый вал:

Диаметр выходного конца ведомого вала по расчету на кручение:

Принимаем

Диаметр подшипниковых шеек:

Принимаем

Диаметр вала под зубчатое колесо:

| (4.3) |

Принимаем

|

5. Конструктивные размеры шестерни и зубчатого колеса

Шестерню выполняем за одно целое с валом.

Диаметр ступицы колеса:

dст=1,2dк2=1,2×70=84 мм.

Длина ступицы колеса:

Lст2=(1,2¸1,5) dк2=(1,2¸1,5) 70=84¸105 мм.

Принимаем Lст2=90 мм.

Толщина обода:

d0=(2,5¸4)mn=(2,5¸4)×2,5=6,25¸10 мм;

принимаем d0=10 мм.

Толщина диска:

С=0,3b2=0,3×72=21,6 мм.

Принимаем C=22 мм.

Ведущий вал

Расстояние между серединой подшипника и серединой шестерни:

l1=75 мм.

Расстояние между серединой подшипника и серединой шкива:

l2=91 мм.

Реакции опор в вертикальной плоскости

R1у= R2y= Ft / 2= 3533 / 2 = 1766, 5 Н.

Строим эпюру изгибающих моментов в вертикальной плоскости:

Мxш= R1y×l1= 1766,5×0,75=1325 Н×м;

Реакции опор в горизонтальной плоскости:

Проверка: –Fr – R1x+R2x–FВ = – 1353 – 998,85 + 5344,85 – 2993=0.

Строим эпюру изгибающих моментов в горизонтальной плоскости:

М уп справа = FB×l2 =2993×0,091 = 272,36 Н×м.

Строим эпюру крутящих моментов. Крутящий момент передаётся с шкива ременной передачи на шестерню редуктора:

Мкр=Т1=106 Н×м.

Суммарные реакции:

Намечаем радиальные шариковые подшипники № 209 по ГОСТ 8338-75, имеющие d=45 мм; D=85 мм; В=19 мм; С=33,2 кН. [1, c.394]

В соответствии с условиями работы принимаем коэффициенты:

V=1; Ks=1,3; KT=1 [1, c.214].

Эквивалентная динамическая радиальная нагрузка наиболее нагруженной опоры:

Рэ=V Pr2 Ks KT; (43)

Рэ=1×5629×1,3×1=7317,7 H.

Расчетная долговечность выбранного подшипника:

(44)

(44)

(45)

(45)

Условие Lh=2500 часов <Lh1=4483 часов выполнено, подшипник пригоден.

Ведомый вал

Расстояние между серединой подшипника и серединой колеса:

L3=77 мм.

Реакции опор в вертикальной плоскости:

Строим эпюру изгибающих моментов в вертикальной плоскости:

Мxк=R3y×l3=1766,5×0,77=1360,2 Н×м.

Реакции опор в горизонтальной плоскости:

Проверка: Fr–R3x+R4x=1647 – 1783 + 136 = 0.

Строим эпюру изгибающих моментов в горизонтальной плоскости:

Строим эпюру крутящих моментов. Крутящий момент передаётся с зубчатого колеса редуктора на муфту:

Мкр=Т2=489 Н×м.

Суммарные реакции:

Намечаем радиальные шариковые подшипники № 213 по ГОСТ 8338-75, имеющие d=65 мм; D=120 мм; В=23 мм; С=56,0 кН. [1, c.394]

В соответствии с условиями работы принимаем коэффициенты:

V=1; Ks=1,3; KT=1 [1, c.214].

Эквивалентная динамическая радиальная нагрузка наиболее нагруженной опоры по формуле (43):

Рэ=1×1974×1,3×1=2566,2 H.

Расчетная долговечность выбранного подшипника по формулам (44) и (45):

Условие Lh=20000 часов <Lh1=249318,68 часов выполнено, подшипник пригоден.

Уточненный расчет валов

Примем, что нормальные напряжения изгиба изменяются по симметричному циклу, а касательные от кручения по отнулевому. Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнения их с допускаемым [S].

Ведущий вал

Материал вала-шестерни – Сталь 45 , нормализованная,

sВ=570 МПа.

Предел выносливости стали при симметричном цикле изгиба:

s-1=0,43sВ=0,43×570 =245 МПа.

Предел выносливости стали при симметричном цикле касательных напряжений:

t-1=0,58×245 =142 МПа.

Сечение под шкивом.

Концентрация напряжений обусловлена наличием шпоночной канавки, так как в этом сечении изгибающего момента нет, то рассчитывают только на кручение. Крутящий момент Т1=106 Н×м.

Момент сопротивления кручения нетто сечения вала:

(46)

(46)

Амплитуда от нулевого цикла касательных напряжений при кручении вала:

(47)

(47)

Находим значения коэффициентов [1, с.165-166]:

Кt=1,6; et=0,8; y=0,1.

Определяем коэффициент запаса прочности по касательным напряжениям:

(48)

(48)

Следовательно, прочность вала обеспечена.

Ведомый вал

Материал вала – Сталь 45, нормализованная, sВ=570 МПа.

Предел выносливости стали при симметричном цикле изгиба:

s-1=0,43sВ=0,43×570=245 МПа;

при симметричном цикле касательных напряжений:

t-1=0,58s-1=0,58×245=142 МПа.

Сечение под муфтой. Концентрация напряжений обусловлена наличием шпоночной канавки, так как в этом сечении изгибающего момента нет, то рассчитывают только на кручение. Крутя  щий момент Т2=498 Н×м.

щий момент Т2=498 Н×м.

Момент сопротивления кручению нетто сечения вала:

Амплитуда от нулевого цикла касательных напряжений при кручении вала:

Находим значения коэффициентов:

Kt=1,5; et=0,8; yt=0,1.

Определяем коэффициент запаса прочности по касательным напряжениям:

Определяем коэффициент запаса прочности по нормальным напряжениям:

(51)

(51)

Результирующий коэффициент запаса прочности:

(52)

(52)

Выбор муфты

Выбираем муфту упругую втулочно-пальцевую МУВП, которая соединяет ведомый вал редуктора с валом барабана конвейера.

Ведомый вал

Определяем расчетный крутящий момент [1, с.278]:

| (10.1) |

где КР=1,5 – коэффициент, учитывающий условия работы [1, с.272].

МУВП 700-60-1.1У3 ГОСТ

Определяем диаметр вала под муфту d, мм:

| (10.2) |

где  – допускаемое напряжение на кручение,

– допускаемое напряжение на кручение,

По ГОСТу 12080-66 принимаем

По значениям расчетного вращающего момента  и диаметра посадочного отверстия

и диаметра посадочного отверстия  выбираем муфту:

выбираем муфту:

Муфта упругая втулочно-пальцевая МУВП 1000-60-l. 1-УЗ ГОСТу 21424-75.

Определяем наибольшее напряжение изгиба в опасном сечении пальца  , МПа:

, МПа:

| (10.3) |

где  – расчетный момент, Н·м;

– расчетный момент, Н·м;

– диаметр окружности, на которой расположены пальцы,

– диаметр окружности, на которой расположены пальцы,

мм;

мм;

– число пальцев,

– число пальцев,

– длина пальца,

– длина пальца,  ;

;

– диаметр пальца,

– диаметр пальца,

– допускаемое напряжение на изгиб для пальцев,

– допускаемое напряжение на изгиб для пальцев,

МПа.

МПа.

Условие прочности пальца по напряжениям изгиба выполняется.

Определяем наибольшее напряжение на смятие резиновых втулок  , МПа:

, МПа:

| (10.4) |

где  – длина втулки,

– длина втулки,

– допускаемое напряжение на смятие резины,

– допускаемое напряжение на смятие резины,

Условие прочности втулки на смятие выполняется.

Расчет шпоночных соединений

Шпонки призматические со скругленными торцами.

Размеры сечений по ГОСТ 23369-78.

Материал шпонок: сталь 45, нормализованная.

Ведущий вал

При диаметре шейки вала d=40 мм выбираем шпонку сечением b=12 мм, h=8 мм, глубина паза t1=5 мм. Принимаем длину шпонки L=70 мм.

Проверяем выбранную шпонку на смятие при допускаемом напряжении [s]см=110...120 МПа [1, с.170]:

(55)

(55)

Условие sсм£[s]см выполнено.

Ведомый вал

Проверяем шпоночное соединение вала с муфтой, т.к. в этом месте диаметр вала минимальный.

При диаметре шейки вала d=60 мм выбираем шпонку сечением b=18 мм, h=10 мм, глубина паза t1=7 мм. Принимаем длину шпонки L=80 мм.

Проверяем выбранную шпонку на смятие при допускаемом напряжении [s]см=110...120 МПа:

Условие sсм£[s]см выполнено.

При диаметре шейки вала d=80 мм выбираем шпонку сечением b=22 мм, h=14 мм, глубина паза t1=9 мм. Принимаем длину шпонки L=80 мм.

Условие sсм£[s]см выполнено.

Выбор сорта масла

По таблице 10.8 устанавливаем вязкость масла. При контактных напряжениях sН=368 МПа, скорость V=6,3 м/с, рекомендуемая вязкость масла должна быть равна 28×10-6м2/с. По таблице 10.10 принимаем масло И-30А.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-1000С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения, пропитанные горячим маслом.

Далее на конец ведущего вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют ее торцовым креплением.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Используемая литература

1. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов/ С.А. Чернавский, К.Н. Боков, И.М. Чернин и др.– М.: Машиностроение, 1988.– 416 с.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. шк., 1991. – 432 с.

3. Детали машин: Атлас конструкций. В 2 ч. Ч. 1. – М.: Машиностроение, 1992.– 352 с.

|

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Прим. |

| Документация | ||||||

| А1 | 440301.Б12.15.00.00.00СБ | Сборочный чертеж | ||||

| Сборочные единицы | ||||||

| Маслоуказатель | ||||||

| 440301.Б12.15.00.00.00СБ | Детали | |||||

| Корпус | ||||||

| Крышка | ||||||

| Вал-шестерня | ||||||

| Колесо зубчатое | ||||||

| Вал ведомый | ||||||

| Крышка подшипника | ||||||

| Крышка подшипника | ||||||

| Крышка подшипника | ||||||

| Крышка подшипника | ||||||

| Прокладка | ||||||

| Прокладка | ||||||

| Кольцо | ||||||

| Кольцо | ||||||

| Втулка | ||||||

| Втулка | ||||||

| Втулка | ||||||

| Пробка |

|

Формат Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Прим. | |

| Крышка люка | |||||||

| Прокладка | |||||||

| Прокладка | |||||||

| Стандартные изделия | |||||||

| Болт ГОСТ 7798-70 | |||||||

| М8-6gх25.58 | |||||||

| М8-6gх25.58 | |||||||

| |||||||

| М16-6gх120.56 | |||||||

| М16-6gх140.56 | |||||||

| Винт М5-6gх10.56 ГОСТ | |||||||

| Гайка ГОСТ 5915-70 | |||||||

| М12-7Н.5 | |||||||

| М16-7Н.5 | |||||||

| Штифт ГОСТ 3129-70 | |||||||

| Шайба ГОСТ 6402-70 | |||||||

| 10.65Г | |||||||

| 10.65Г | |||||||

| 12.65Г | |||||||

| 16.65Г | |||||||

| Шпонка ГОСТ 23360-78 | |||||||

| 12х8х56 | |||||||

| 18х11х90 | |||||||

| 20х12х80 | |||||||

| Манжета 45 ГОСТ 8752-79 | |||||||

| Манжета 70 ГОСТ 8752-79 | |||||||

| Подшипник209 ГОСТ 8338-75 | |||||||

| Подшипник 213 ГОСТ 8338-75 | |||||||

|

Спроектировать привод ленточного конвейера

Пояснительная записка к курсовой работе по «Деталям машин» 44.03.01.Б12.15.00.00.00.СБ

Выполнил: студент гр. Т-21 Хисматуллина Г.М.

Проверил: старш. препод. Девяткина С.Н.

Стерлитамак 2017

Содержание:

Содержание:

1. Выбор электродвигателя и кинематический расчет. 3

2. Расчет клиноременной передачи. 7

3. Расчет цилиндрической зубчатой передачи редуктора. 11

4. Предварительный расчет валов редуктора. 18

5. Конструктивные размеры шестерни и зубчатого колеса. 20

6. Размеры корпуса и крышки редуктора. 21

8. Проверка долговечности подшипников. 21

9. Уточненный расчет валов. 25

10. Выбор муфты.. 29

11. Расчет шпоночных соединений. 30

12 Выбор сорта масла. 32

13 Сборка редуктора. 32

Используемая литература. 33

Рис. 1 Кинематическая схема привода ленточного конвейера

1– эл. двигатель; 2 – клиноременная передача; 3 – цилиндрический редуктор; 4 – подшипники; 5 – муфта; 6– барабан.

Исходные данные:

Тяговое усилие F=3,0 кН,

Скорость цепи V=1,2 м/с,

Диаметр барабана D=350 мм

1. Выбор электродвигателя и кинематический расчет

1. Выбор электродвигателя и кинематический расчет

Общий кпд привода находим по таблице 1.1 [1,с.5]:

h=h1h2h33, (1)

где h1=0,98 – кпд зубчатой цилиндрической передачи;

h2=0,95 – кпд клиноременной передачи;

h3=0,99 – кпд пары подшипников качения.

h=0,98×0,95×0,993=0,9.

Мощность на валу барабана:

, (2)

, (2)

где F=3,0 кН – тяговое усилие на барабане;

V=1,2 м/с – скорость ленты.

Требуемая мощность электродвигателя:

(3)

(3)

где Рб – мощность на валу барабана, кВт.

По ГОСТ 19523-81 выбираем электродвигатель 4АМ122МВ6У3 с синхронной частотой вращения n1=1000 мин-1, с параметрами Рдв=4 кВт и номинальная частота вращения nдв=965 об/мин[1, с.390].

Угловая скорость на валу электродвигателя:

; (4)

; (4)

Частота вращения вала барабана:

; (5)

; (5)

где D=350 мм – диаметр барабана.

Общее передаточное отношение:

u=nдв/nб; (6)

u=965 / 70,06 = 13,7.

Принимаем передаточное число зубчатой передачи [1, с.36]:

U2=5,

тогда передаточное число клиноременной передачи:

u1 =u / u2;  (7)

(7)

u1= 13,7 / 5 = 2,75.

Частота вращения:

– на валу электродвигателя:

nдв=965 мин-1;

– на ведущем валу:

n1=nдв/u1;

n1=965/ 2,75 = 350 мин-1;

– на ведомом валу:

n2=n1/u2;

n2=350 / 5 = 70 мин-1;

- на валу барабана:

n3=n2;

n3= 70 мин-1.

Угловые скорости:

на валу электродвигателя wдв=100 c-1;

на ведущем валу:

w1=wдв/u1= 100/ 2,75 = 36,36 с-1;

на ведомом валу:

w2=w1/u2;

w2=36,36 / 5 = 7,272 с-1;

на валу барабана:

w3=w2;

w3= 7,272 с-1.

Вращающие моменты:

на валу электродвигателя:

(8)

(8)

на ведущем валу:

Т1=Тдв u1h1h4=40×2,75×0,98×0,99=106 Н м;

на ведомом валу:

Т2=Т1 u2h2h4;

Т2=106×5×0,95×0,99 =498 Н×м;

на валу барабана:

Тб=Т2 =498 Н×м.

Таблица 1

| Число оборотов, n, мин-1 | Угловая скорость, w, с-1 | Крутящий момент, Т, Н×м | |

| Вал двигателя | |||

| Ведущий вал I редуктора | 36,36 | ||

| Ведомый вал II редуктора | 7,272 | ||

| Вал барабана | 7,272 |