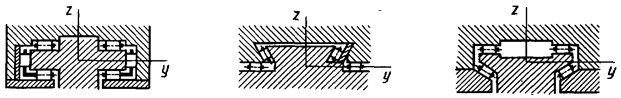

В двух направлениях (замкнутые)

з) и) к)

л) м) н)

о) п) р)

Рисунок 8.3 ‒ Направляющие качения

Несущая способность роликовых направляющих в 20—30 раз больше, чем шариковых (с плоскими гранями), имеющих те же габаритные размеры; жесткость больше в 2,5—3,5 раза. Отношение длины к диаметру роликов для стальных направляющих выбирают равным 1,5—2.

При перемещении деталей по направляющим качения со скоростью  движение тел качения сводится к поступательному перемещению со скоростью

движение тел качения сводится к поступательному перемещению со скоростью  /2 и к вращению вокруг собственной оси с окружной скоростью

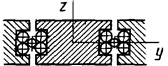

/2 и к вращению вокруг собственной оси с окружной скоростью  /2. В этом легко убедиться, рассматривая движение тел качения как вращение вокруг центров их мгновенного вращения в точках контакта с неподвижной направляющей. Таким образом тела качения выкатываются из направляющих. Поэтому если подвижная и неподвижная направляющие при малых ходах имеют одинаковую длину, то длина сепаратора с телами качения должна быть меньше (рисунок 8.4, а).

/2. В этом легко убедиться, рассматривая движение тел качения как вращение вокруг центров их мгновенного вращения в точках контакта с неподвижной направляющей. Таким образом тела качения выкатываются из направляющих. Поэтому если подвижная и неподвижная направляющие при малых ходах имеют одинаковую длину, то длина сепаратора с телами качения должна быть меньше (рисунок 8.4, а).

а)

б)

в)

Рисунок 8.4 ‒ Схемы работы направляющих качения

Во избежание свешивания каретки длина сепаратора должна быть больше длины направляющей каретки (рисунок 8.4, б).

Когда необходимо обеспечить большие ходы, тела качения движутся по замкнутому контуру, благодаря чему вместо вышедших из контакта тел качения входят другие. В этом случае основное применение получают так называемые танкетки — самостоятельные централизованно изготовляемые опорные узлы с замкнутым движением тел качения (рисунок 8.4, в).

Сепарирование тел качения при малых по сравнению с длиной кареток ходах осуществляется простейшими сепараторами в форме планок с гнездами для тел качения.

Замкнутые направляющие качения выполняют с регулируемым зазором, а при необходимости иметь повышенную жесткость — с предварительным натягом. По аналогии с направляющими скольжения регулирование достигается планками или клиньями, поджимаемыми винтами.

Направляющие в виде роликов на осях выполняют обычно с эксцентриковыми осями; регулировка зазоров осуществляется поворотом осей.

Материалы тел качения — хромистые шарикоподшипниковые стали типа ШХ15. Оптимальные материалы направляющих — закаленная до высокой твердости (НRС 58—63) сталь ШХ15, хромистые и другие легированные стали, цементованные на достаточную глубину. Иногда стальные закаленные планки или стержни завальцовывают в материал направляющих. Разноразмерность тел качения не должна превышать 1—2 мкм в зависимости от точности направления. Непрямолинейность направляющих не должна быть выше 0,008—0,01 мм на 1 м.

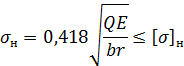

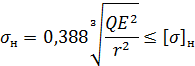

Расчеты направляющих качения производят по формулам Герца. Наибольшее контактное напряжение в роликовых направляющих:

в шариковых направляющих с плоскими рабочими гранями:

где  — сила на наиболее нагруженный ролик ила шарик, Н; Е — приведенный модуль упругости материала, МПа; в случае разных материалов тел качения и направляющих:

— сила на наиболее нагруженный ролик ила шарик, Н; Е — приведенный модуль упругости материала, МПа; в случае разных материалов тел качения и направляющих:  ;

;

— радиус ролика или шарика, мм;

— радиус ролика или шарика, мм;  — рабочая длина ролика, мм.

— рабочая длина ролика, мм.

При жестких салазках или столах и силе, приложенной в середине направляющей:

где Р — составляющая нагрузки, нормальная к поверхности грани направляющей и приходящаяся на рассчитываемый ряд тел качения;  — число тел качения.

— число тел качения.

Допустимые контактные напряжения в направляющих выбирают меньшими, чем в подшипниках. Это связано с меньшей твердостью направляющих и меньшей точностью их изготовления.

Упругие направляющие

Направляющие выбираются с учетом многих факторов: скорости и диапазона возможных перемещений, значения и направления нагрузки, условий эксплуатации, требований к моментам сил сопротивления, точности направления движения, долговечности, стоимости, габаритных размеров и т.д.

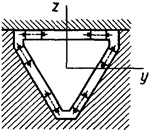

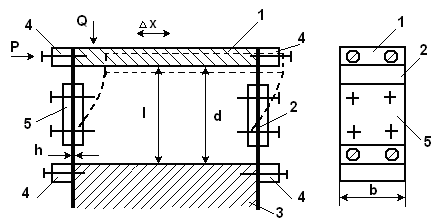

Упругие направляющие применяют в приборах с ограниченным диапазоном перемещений подвижной части, рисунок 8.5.

Рисунок 8.5 – Изображение плоскопружинного параллелограмма

где  ‒ нагрузка, приложенная к подвижному блоку; Q ‒ допустимая поперечная нагрузка;

‒ нагрузка, приложенная к подвижному блоку; Q ‒ допустимая поперечная нагрузка;

– расстояние, на которое перемещается подвижный блок в одну сторону;

– расстояние, на которое перемещается подвижный блок в одну сторону;

При приложении нагрузки  к подвижному блоку 1 плоские пружины 2 изгибаются, позволяя подвижному блоку 1 перемещаться в горизонтальном направлении относительно основания 3. 4 – крепежные накладки, которые крепят пружины, а 5 – накладки, повышающие устойчивость пружины в продольном направлении (увеличивают допустимую нагрузку

к подвижному блоку 1 плоские пружины 2 изгибаются, позволяя подвижному блоку 1 перемещаться в горизонтальном направлении относительно основания 3. 4 – крепежные накладки, которые крепят пружины, а 5 – накладки, повышающие устойчивость пружины в продольном направлении (увеличивают допустимую нагрузку  ).

).

Достоинства:

- отсутствие износа в связи с отсутствием внешнего трения;

- низкие требования к точности изготовления детали.

- низкая стоимость и высокая технологичность.

Недостатки:

- значительные габариты;

- маленькая величина перемещения ∆х;

- переменное измерительное усилие;

- дополнительная сила упругости при перемещении блока.

У10А (≈50HRС) - основной материал пружинной ленты.

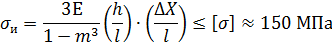

Напряжение изгиба в зависимости от смещения подвижного блока  :

:

- с учетом двухстороннего закрепления пружин

где  – отношение длины накладки к вылету пружины,

– отношение длины накладки к вылету пружины,

– толщина пружины (для конкретного параллелограмма),

– толщина пружины (для конкретного параллелограмма),

– расстояние, на которое перемещается подвижный блок в одну сторону.

– расстояние, на которое перемещается подвижный блок в одну сторону.

Изгибные напряжения от приложенной внешней силы, с учетом двухстороннего закрепления пружин, рассчитываются:

где  – изгибающий момент, приходящийся на одну пружину

– изгибающий момент, приходящийся на одну пружину

- длина пружины; Р – внешняя сила.

- длина пружины; Р – внешняя сила.

– момент сопротивления изгибу.

– момент сопротивления изгибу.

– ширина пружины,

– ширина пружины,

– толщина пружины.

– толщина пружины.

Правильность выбора параметров параллелограмма проверяется через напряжение изгиба σи:

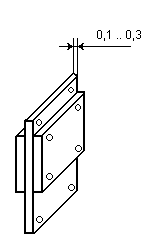

Устойчивость параллелограмма относительно продольных нагрузок можно увеличить в 15…20 раз за счет установки накладок на пружину.

Жесткость в рабочем направлении увеличивается при этом в 1,5…2 раза.

Увеличение рабочей жесткости параллелограмма не должно приводить к изменению измерительного усилия прибора более чем на 10%.

Материалы, применяемые для изготовления упругих направляющих и их механические характеристики.

К материалам упругих направляющих предъявляется ряд специфических требований; например, они должны обладать высокой механической прочностью, упругостью и т.д. Материалами для направляющих служат: сталь марок 60С2Н, 65, платино-серебряный сплав ОВС; бронзы фосфористая ПлСр20, медно-хромистая БрХ0,5, медно-кадмиевая БрКд-2, беррилиевая БрБ2, оловянно-цинковая БрОЦН-3, кварц, серебро.