Соединения деталей с натягом

Соединения деталей с натягом— это напряженные соединения, в которых натяг создается необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Для скрепления деталей используются силы упругости предварительно деформированных деталей.

Соединения можно разделить на две группы:

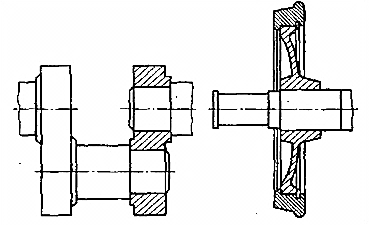

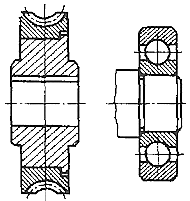

1) соединения деталей по цилиндрическим или коническим поверхностям, причем одна деталь охватывает другую (специальные соединительные детали отсутствуют, рисунок 2.39);

2) соединения деталей по плоскости с помощью стяжных колец или планок

Основное применение имеют соединения первой группы.

Взаимное смещение деталей предотвращается силами трения на поверхности контакта и взаимным направлением соединяемых деталей. Соединения с натягом могут воспринимать произвольно направленные силы и моменты.

а) б)

в) г)

Рисунок 2.39 – Соединения с натягом по цилиндрических поверхностям

Общим достоинством соединений с натягом является возможность выполнения их для очень больших нагрузок и хорошее восприятие ими ударных нагрузок.

Цилиндрические и конические соединения просты в изготовлении, обеспечивают хорошее центрирование, не требуют специальных крепежных деталей.

Недостатки:

1) сложность сборки и разборки (особенно внутри неразъемного корпуса), возможность ослабления посадки и повреждения посадочных поверхностей при разборке;

2) большое рассеивание прочности сцепления в связи с рассеиванием действительных посадочных размеров в пределах допусков;

3) трудность неразрушающего контроля.

Соединения имеют широкое применение при больших, особенно динамических нагрузках и отсутствии необходимости в частой сборке и разборке. Как известно, при динамических нагрузках некоторые соединения быстро отказывают.

Характер соединения определяется натягом , который выбирают в соответствии с посадками, установленными стандартной системой предельных допусков и посадок. Сопротивления сдвигу при больших натягах достигают 10 000 кгс.

Для соединения тонкостенных деталей большие натяги неприменимы.

Способы соединения с натягом:

1) запрессовкой– простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий.

2) нагревом охватывающей деталитемпературы ниже температуры отпуска — способ, обеспечивающий повышение прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений;

3) с охлаждением охватываемой детали — способ, преимущественно применяемый для установки небольших деталей, например втулок в массивные корпусные детали, и обеспечивающий наиболее высокую прочность сцепления;

4) гидрозапрессовкой, т. е. нагнетанием масла под давлением в зону контакта, что резко снижает силу запрессовки; наибольшая эффективность гидрозапрессовки и распрессовки — в подшипниковых узлах и конических соединениях.

Расчет соединения включает определение необходимого натяга для обеспечения прочности сцепления и проверку прочности соединяемых деталей.

Необходимая величина натяга определяется потребным давлением на посадочной поверхности.

Давление  должно быть таким, чтобы силы трения оказались больше внешних сдвигающих сил.

должно быть таким, чтобы силы трения оказались больше внешних сдвигающих сил.

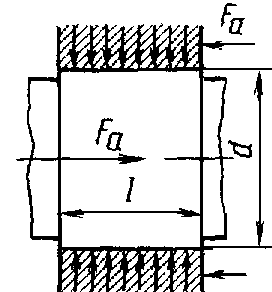

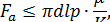

При нагружении соединения осевой силой  (рисунок 2.40, а), условие прочности:

(рисунок 2.40, а), условие прочности:

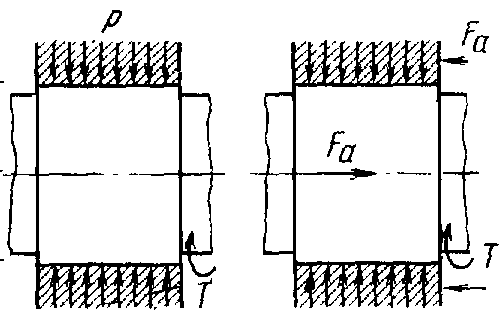

а) б) в)

Рисунок 2.40 –Расчетная схема соединений с натягом

откуда требуемое давленик на поверхности контакта:

где  коэффициент трения;

коэффициент трения;  — диаметр и длина посадочной поверхности;

— диаметр и длина посадочной поверхности;  — коэффициент запаса сцепления.

— коэффициент запаса сцепления.

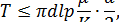

При нагружении соединения крутящим моментом  (рисунок 2.40, б), условие прочности:

(рисунок 2.40, б), условие прочности:

откуда

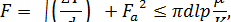

При одновременном нагружении крутящим моментом  и сдвигающей силой

и сдвигающей силой  (рисунок 2.40, в) расчет ведут по равнодействующей окружной и осевой силе:

(рисунок 2.40, в) расчет ведут по равнодействующей окружной и осевой силе:

откуда

Эти формулы без коэффициента концентрации распространимы на обычные соединения, у которых  .

.

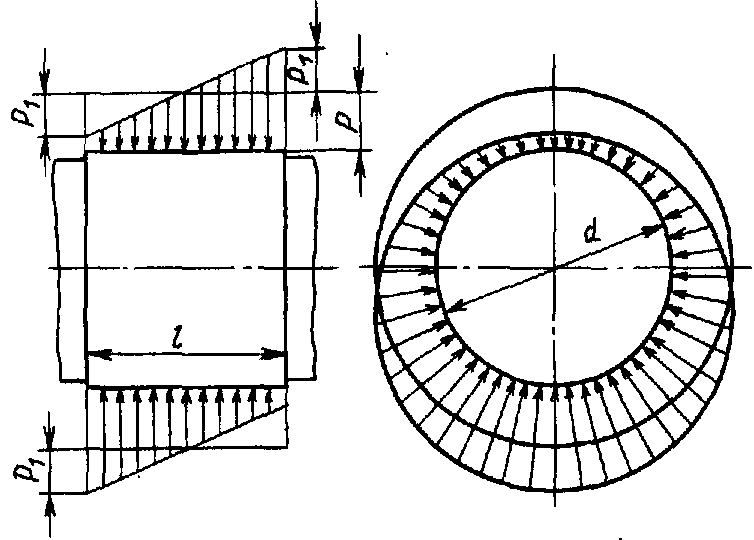

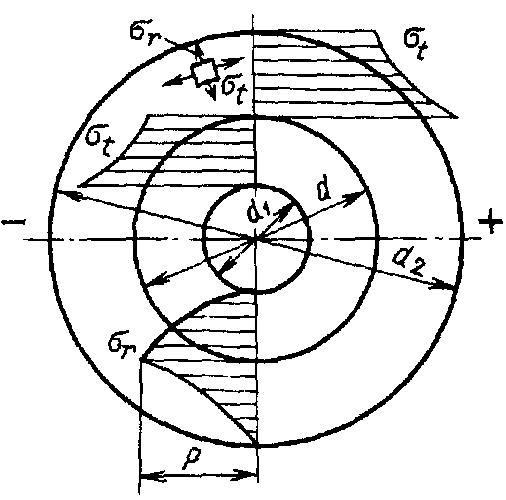

При нагружении соединения изгибающим моментом M на эпюру давлений от посадки накладывается эпюра давлений, характерная для изгиба (рисунок.), при этом половина момента воспринимается верхней, а другая половина — нижней половиной соединения.

Наибольшие давления (рисунок 2.41.) в соединении от изгибающего момента (по аналогии с изгибом):

Рисунок 2.41 – Эпюра давлений в соединении при нагружении изгибающим моментом

где  - множитель, учитывающий серпообразный характер эпюры давлений по окружности цапфы;

- множитель, учитывающий серпообразный характер эпюры давлений по окружности цапфы;

- момент сопротивления изгибу диаметрального сечения цапфы.

- момент сопротивления изгибу диаметрального сечения цапфы.

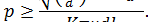

Согласно условию предотвращения раскрытия стыка и перегрузки соединения допустимый изгибающий момент принимают:

При этом  и давление на посадочной поверхности (в одной точке) снижается до

и давление на посадочной поверхности (в одной точке) снижается до

Допустимый момент пропорционален квадрату длины, поэтому соединения, подверженные значительным изгибающим моментам, нельзя делать малой длины.

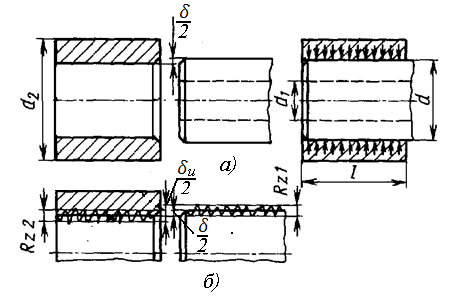

Посадочное давление  связано с расчетным натягом

связано с расчетным натягом  зависимостью Ляме, (рисунок 2.42, а):

зависимостью Ляме, (рисунок 2.42, а):

где

– посадочный диаметр;

– посадочный диаметр;  – диаметр отверстия охватываемой детали (для сплошного вала

– диаметр отверстия охватываемой детали (для сплошного вала  );

);  — наружный диаметр охватывающей детали (ступицы);

— наружный диаметр охватывающей детали (ступицы);  — модули упругости материала охватываемой и охватывающей деталей соответственно;

— модули упругости материала охватываемой и охватывающей деталей соответственно;  и

и  – коэффициенты Пуассона материалов охватываемой и охватывающей деталей соответственно; для стали принимают

– коэффициенты Пуассона материалов охватываемой и охватывающей деталей соответственно; для стали принимают

, для чугуна

, для чугуна  .

.

Примечание.

В действительности посадочное давление в соединениях, у которых вал, как обычно, длиннее ступицы, распределяется неравномерно по длине. В связи с тем, что выступающие из втулки участки вала затрудняют его деформацию, давления вблизи концов втулки возрастают.

Рисунок 2.42 – Расчетная схема

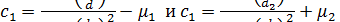

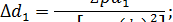

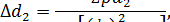

Расчетный натяг  (рисунок 2.42, б) меньше измеряемого

(рисунок 2.42, б) меньше измеряемого  , т. е. меньше разности диаметров охватываемой и охватывающей деталей, так как измерения производят по вершинам неровностей. Поправка представляет собой величину смятия микронеровностей:

, т. е. меньше разности диаметров охватываемой и охватывающей деталей, так как измерения производят по вершинам неровностей. Поправка представляет собой величину смятия микронеровностей:

где  — высоты неровностей сопрягаемых поверхностей.

— высоты неровностей сопрягаемых поверхностей.

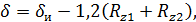

Прочность деталей соединения проверяют по наибольшему вероятностному натягу выбранной посадки. Этот натяг может быть значительно больше потребного. Эпюры распределения нормальных напряжений: окружных  и радиальных

и радиальных  показаны на рисунке

показаны на рисунке

Рисунок 2.43 – Эпюры распределения напряжений в деталях соединений с натягом

Опасным элементом, как правило, является охватывающая деталь.

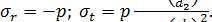

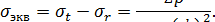

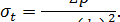

Наибольшие напряжения возникают у внутренней поверхности охватывающей детали:

Наибольшие эквивалентные напряжения:

Наибольшие напряжения у охватываемой детали возникают также на внутренней поверхности и являются сжимающими:

Напряжения  и

и  не должны по возможности превышать пределы текучести материала соответствующих деталей.

не должны по возможности превышать пределы текучести материала соответствующих деталей.

Если при наибольшем вероятностном натяге возникают недопустимо большие пластические деформации,

то применяют подбор (комплектовку) деталей- селективную сборку.

Для некоторых деталей, например для колец подшипников качения, посадочный натяг ограничивают изменением диаметров свободной (непосадочной) поверхности.Например, излишний натяг может существенно уменьшить радиальный зазор в подшипниках качения и даже привести к защемлению тел качения.

В области упругих деформаций уменьшение внутреннего диаметра охватываемой детали после запрессовки (рисунок 2.43 ).

увеличение наружного диаметра охватывающей детали после запрессовки:

где  — давление.

— давление.

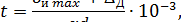

Для сборки с помощью нагрева охватывающей или охлаждения охватываемой детали необходимую разность температур деталей определяют по формуле:

где  наибольший измеряемый натяг посадки, мкм;

наибольший измеряемый натяг посадки, мкм;

— необходимый зазор для удобства сборки, принимаемый обычно равным зазору посадки (движения), мкм;

— необходимый зазор для удобства сборки, принимаемый обычно равным зазору посадки (движения), мкм;

– коэффициент линейного расширения, в среднем равный для стали 12·10-6.

– коэффициент линейного расширения, в среднем равный для стали 12·10-6.