Профильные (бесшпоночные) соединения

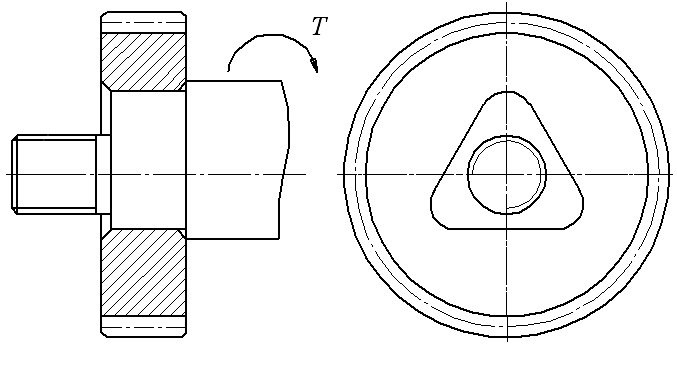

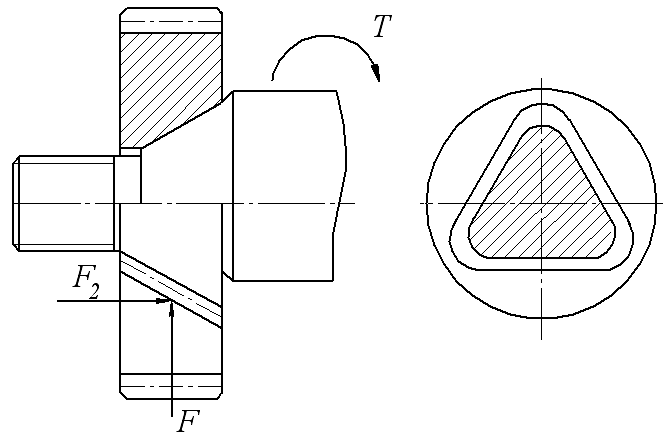

Под бесшпоночными или фасонно-профильными соединениями понимают соединения с поверхностью контакта, имеющей плавный некруглый профиль ( в поперечном сечении) без шпонок и заменяющих их зубьев (рисунок 2.32 а и б):

а)

б)

а – цилиндрическое соединение; б – коническое соединение

Рисунок 2.32– Бесшпоночные соединения

Профиль бесшпопочных соединений позволяет обрабатывать их методом копирования на токарных, фрезерных и шлифовальных станках.

Достоинствами этих соединений являются:

а) отсутствие источников концентрации напряжений, связанных с формой;

б) самоцентрирование.

К недостаткам этих соединений относятся:

а) большие распорные усилия, значительно деформирующие насаживаемые на вал тонкостенные детали;

б) непригодность для работы в условиях перемещений под нагрузкой;

в) потребность в специальном оборудовании и трудность замены деталей при ремонте.

Конические соединения (рисунок. 2.32, б) характеризуются большей легкостью съема, чем цилиндрические, но они сложнее в изготовлении.

Основное применение в бесшпоночных соединениях имеет профиль, обладающий свойством равноосности — постоянством расстояния между параллельными касательными и имеющий общую нормаль в точках касания.

К числу бесшпоночных соединений относят также четырехугольное, которое широко применяют для концевых участков валов, в частности под ключ. Оно достаточно прочно и технологично.

Расчет на прочность бесшпоночных соединений сводится к проверке:

а) напряжения смятия на рабочей поверхности;

б) напряжения растяжения во втулке;

в) радиальной деформации втулки.

Заклепочные соединения

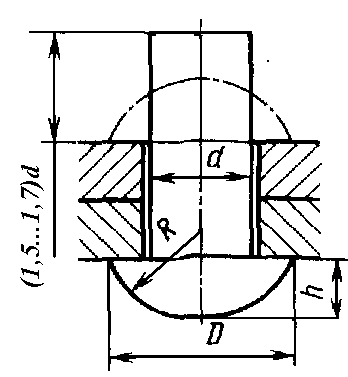

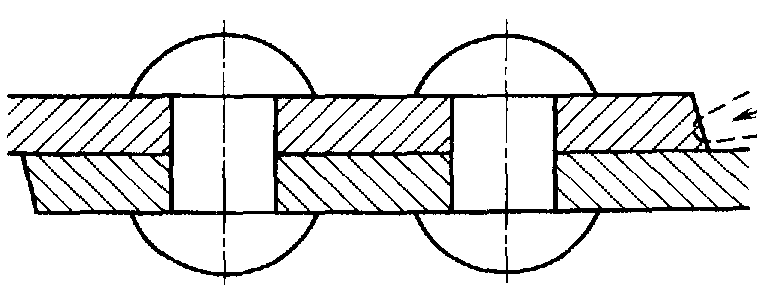

Заклепка (рисунок 2.33, а)представляет собой стержень круглого сечения с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке. Заклепочные соединения образуют постановкой заклепок в совмещенные отверстия соединяемых элементов и расклепкой с осаживанием стержня (рисунок 2.33, б):

а) б)

Рисунок 2.33 – Заклепка с полукруглыми головками и простейшее заклепочное соединение

Заклепки стягивают соединяемые детали, в результате чего часть, а иногда и вся внешняя продольная нагрузка на соединение передается силами трения на поверхности стыка.

Заклепочные соединенияразделяют на:

а) силовые соединения (иначе называемые прочными соединениями), используемые преимущественно в металлических конструкциях машин, в строительных сооружениях;

б) силовые плотные соединения (иначе называемые плотнопрочными соединениями), используемые в котлах и трубах, работающих под, давлением.

Достоинствами заклепочных соединений по сравнению со сварными являются большая стабильность и лучшая контролируемость качества, а также меньшие повреждения соединяемых деталей при разъеме. Недостатками являются больший расход металла, большая стоимость, менее удобные конструктивные формы в связи с необходимостью наложения одного листа на другой или применения специальных накладок. В настоящее время заклепочные соединения в большинстве областей вытеснены сварными.

Область практического применения заклепочных соединений ограничивается следующими случаями:

1. Соединения, в которых нагрев при сварке недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей.

2. Соединения несвариваемых материалов.

3. Соединения, непосредственно воспринимающие большие повторные ударные и вибрационные нагрузки. По мере совершенствования технологии сварки эта область сокращается.

Заклепки изготовляют из прутков на высадочных автоматах.

Отверстия в соединяемых деталях получают:

а) продавливанием;

б) продавливанием с последующим рассверливанием

в) сверлением.

Продавливание возможно только для листов толщиной до 25 мм и связано с образованием вокруг отверстия мелких трещин. Поэтому в ответственных соединениях отверстия рассверливают.

Клепку стальными заклепками диаметром до 8-10 мм, а также заклепками из латуни, меди и легких сплавов всех диаметров производят холодным способом, а остальных горячим способом с подогревом конца заклепки до светло-красного каления (  ).

).

Клепку производят на клепальных машинах (прессах) или пневматическими молотками. Для заклепок, установленных холодной клепкой, характерна значительно меньшая сила, стягивающая соединяемые элементы, чем для заклепок горячей клепки, поэтому эти заклепки работают в основном на сдвиг.

Для обеспечения плотности швов применяют чеканку кромок - технологическую операцию осаживания части металла вдоль кромок и по окружности головок заклепок, обеспечивающую полосу уплотненного шва по контуру соединения.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых элементов во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст2, СтЗ, 09Г2 и др. Для соединения элементов из сталей повышенного качества целесообразно применять заклепки из тех же сталей, если это возможно по условиям их пластического деформирования.