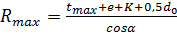

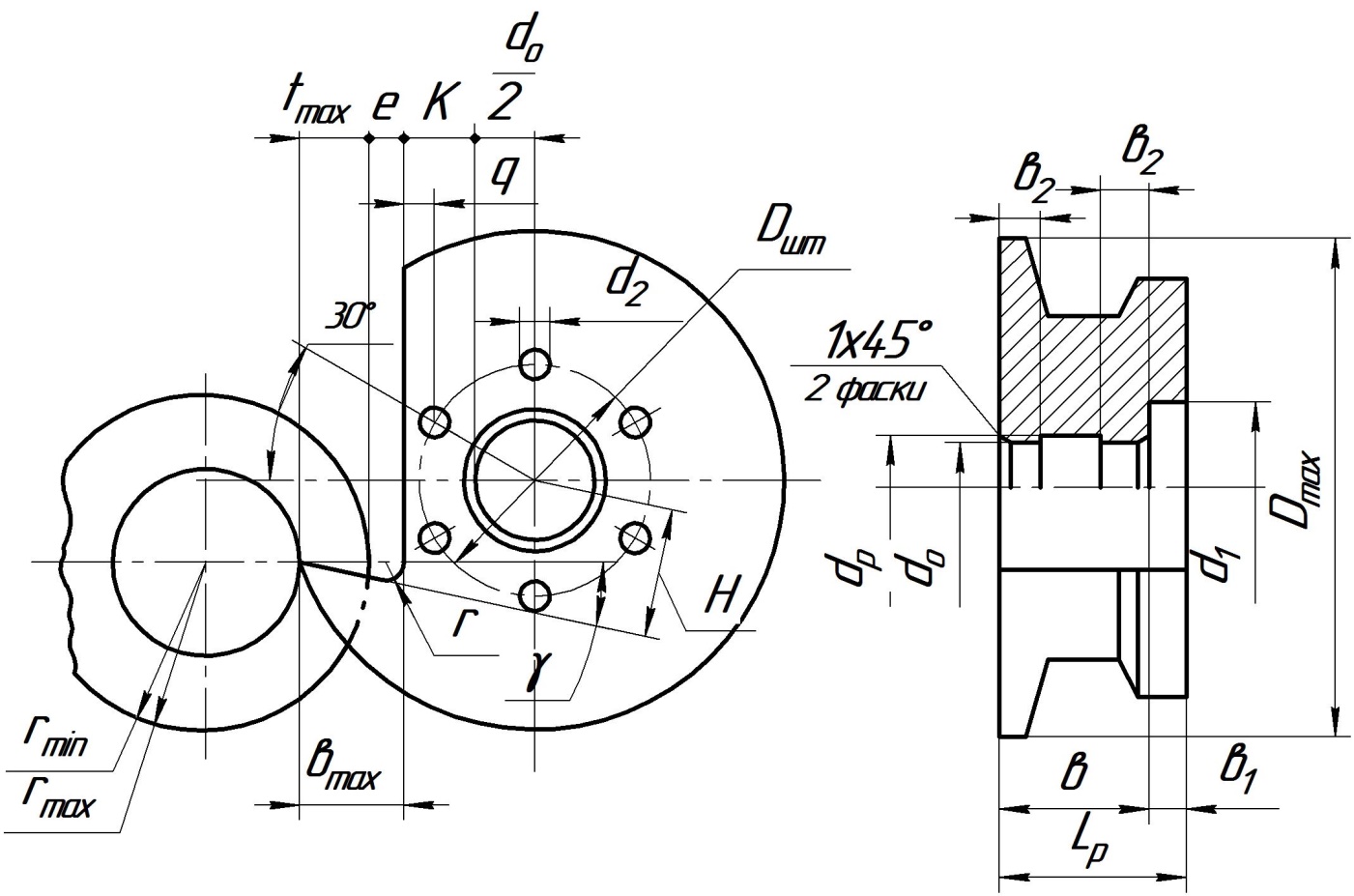

Определение габаритных и присоединительных размеров резца

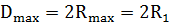

К габаритным размерам резца относится: максимальный диаметр  для наиболее выступающей точки лезвия 1; длина резца вдоль его оси

для наиболее выступающей точки лезвия 1; длина резца вдоль его оси  – рис.3.1.

– рис.3.1.

Рис. 3.1. Схема к определению габаритных и присоединительных размеров фасонного резца

Присоединительными называют такие размеры, с помощью которых резец либо сам «присоединяется» (монтируется) к какой либо детали (в нашем случае – это опорный болт в резцедержке – см.п.7.1), либо к нему «присоединяются» какие либо детали (в нашем случае – это зубчатый сектор – см.п.7.1). Таким образом, для круглых фасонных резцов с зубчиками (рифлями) на торце в качестве присоединительных принимают диаметр отверстия под оправку  и параметры торцовых зубчиков.

и параметры торцовых зубчиков.

Габаритные и присоединительные размеры для фасонных резцов зависят от максимальной глубины профиля детали  :

:

(3.1)

(3.1)

где:  ,

,  и

и  ,

,  – соответственно максимальные и минимальные радиуса и диаметры узловых точек профиля детали – см.рис.3.1.

– соответственно максимальные и минимальные радиуса и диаметры узловых точек профиля детали – см.рис.3.1.

Важным конструкторским и, одновременно, установочным размером является размер  , т.е. высота оси резца (т.

, т.е. высота оси резца (т.  ) над осевой плоскостью, проходящей через ось детали (т.

) над осевой плоскостью, проходящей через ось детали (т.  ) параллельно оси резца.

) параллельно оси резца.

Из треугольника  1Е имеем:

1Е имеем:

=

=  =

=  1=

1=  (3.2)

(3.2)

=

=  × sinα (3.3)

× sinα (3.3)

В свою очередь

1Е=  (3.4)

(3.4)

где:  – максимальная глубина профиля на детали рассчитывается по формуле (3.1); е – глубина заточки по передней поверхности лезвия, необходимая для размещения стружки; K – толщина тела резца, необходимая для обеспечения его прочности;

– максимальная глубина профиля на детали рассчитывается по формуле (3.1); е – глубина заточки по передней поверхности лезвия, необходимая для размещения стружки; K – толщина тела резца, необходимая для обеспечения его прочности;  – диаметр посадочного отверстия.

– диаметр посадочного отверстия.

Значения  принимаем по рекомендациям [10, 13] – таблица 3.1. Причем значение

принимаем по рекомендациям [10, 13] – таблица 3.1. Причем значение  на предварительном этапе расчетов следует принять максимальным из рекомендуемых.

на предварительном этапе расчетов следует принять максимальным из рекомендуемых.

Таблица 3.1.

Значение  для

для

резцов фасонных, круглых.

|  |  |  |

| до 6 | |||

| до 8 | 8…10 | ||

| до 14 | |||

| до 25 |

Таким образом:

(3.5)

(3.5)

Значения  округляют до целых миллиметров и рассчитывают максимальный диаметр резца

округляют до целых миллиметров и рассчитывают максимальный диаметр резца  , где

, где  – диаметр резца по наиболее выступающей точке его профиля т.1.

– диаметр резца по наиболее выступающей точке его профиля т.1.  сравнивают с рекомендуемым значением (таблица на рис.3.2 или таблица на рис 3.3), убеждаются, что его значение соответствует табличной величине

сравнивают с рекомендуемым значением (таблица на рис.3.2 или таблица на рис 3.3), убеждаются, что его значение соответствует табличной величине  и принимают окончательное решение с учетом ближайшего большего значения диаметра круглого проката по сортаменту на быстрорежущие стали.

и принимают окончательное решение с учетом ближайшего большего значения диаметра круглого проката по сортаменту на быстрорежущие стали.

Например в результате расчета  =50мм, принимают припуск на токарную обработку

=50мм, принимают припуск на токарную обработку  =1…1,5мм на сторону. Тогда диаметр заготовки равен:

=1…1,5мм на сторону. Тогда диаметр заготовки равен:  =

=  +2(1…1,5)=52…53мм. Но сортамент предусматривает ближайший диаметр круглого проката 60мм. Для того, чтобы не снимать слишком большой припуск заготовки, увеличивают расчетное значение

+2(1…1,5)=52…53мм. Но сортамент предусматривает ближайший диаметр круглого проката 60мм. Для того, чтобы не снимать слишком большой припуск заготовки, увеличивают расчетное значение  до 58мм (четные числа всегда предпочтительнее), что обеспечивает припуск 1мм на сторону. Учитывая, что круглый прокат металлов, особенно для относительно небольших размеров, точен по диаметру, то припуск

до 58мм (четные числа всегда предпочтительнее), что обеспечивает припуск 1мм на сторону. Учитывая, что круглый прокат металлов, особенно для относительно небольших размеров, точен по диаметру, то припуск  =1мм на сторону вполне достаточен.

=1мм на сторону вполне достаточен.

Однако увеличение диаметра резца по отношению к расчетному значению  ведет к увеличению массы резца и, соответственно, стоимости материала для его изготовления. Учитывая, что быстрорежущая сталь весьма дорогостоящий материал, необходимо проверить возможность уменьшения расчетного

ведет к увеличению массы резца и, соответственно, стоимости материала для его изготовления. Учитывая, что быстрорежущая сталь весьма дорогостоящий материал, необходимо проверить возможность уменьшения расчетного  с целью использования проката меньшего диаметра.

с целью использования проката меньшего диаметра.

Сортамент предусматривает и диаметр проката 50мм. С учетом припуска  =1мм на сторону, можно было бы назначить

=1мм на сторону, можно было бы назначить  =50-2=48мм. Это вызовет уменьшение толщины стенки резца

=50-2=48мм. Это вызовет уменьшение толщины стенки резца  при сохранении значений

при сохранении значений  ,

,  , на величину 0,5 (

, на величину 0,5 (  –

–  )=0,5(50 – 48)=1мм. Но если при расчете

)=0,5(50 – 48)=1мм. Но если при расчете  принималось максимальное значение

принималось максимальное значение  , что и рекомендуется, то некоторое его уменьшение не нарушает прочность резца. В таком случае следует принять окончательное значение

, что и рекомендуется, то некоторое его уменьшение не нарушает прочность резца. В таком случае следует принять окончательное значение  согласно данному варианту.

согласно данному варианту.

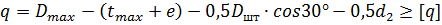

Для круглых резцов с отверстием под штифт важно, чтобы был выдержан параметр q – толщина стенки между отверстием под штифт  и вертикальной плоскостью угловой выборки на резце. Проверку можно сделать по формуле:

и вертикальной плоскостью угловой выборки на резце. Проверку можно сделать по формуле:  , где

, где  =3…4мм (см.рис.3.3)

=3…4мм (см.рис.3.3)

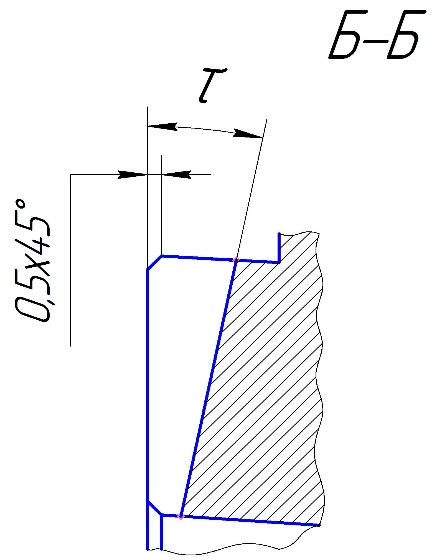

Диаметр отверстия под оправку  принимают по рекомендациям (см.рис.3.3 и рис.3.3).

принимают по рекомендациям (см.рис.3.3 и рис.3.3).

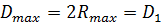

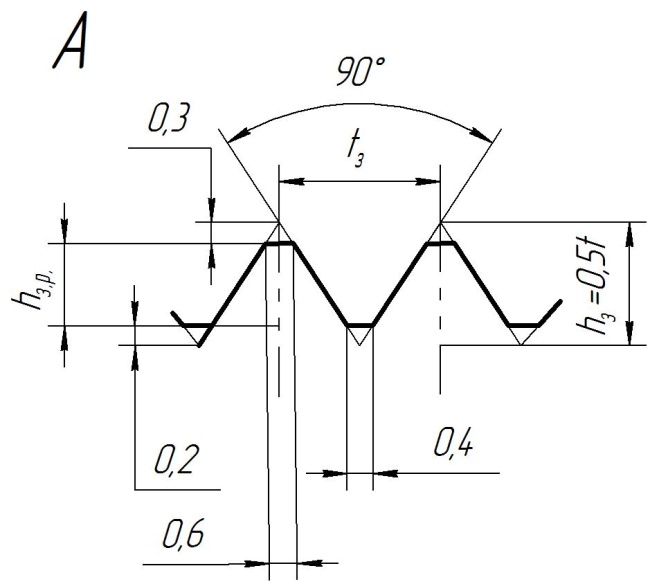

Параметры торцовых зубчиков (рифлей) – их число, размеры – определяются по рекомендациям [13, 15] и рис.3.2.

| tmax, мм | Размеры резца | Размеры рифлений | ||||

| Dmax (h8..h10) | d0 (H9) | d1 | r2 | d2 | b2 | |

| До 4 | 30...40 | ----- | ----- | |||

| 40...50 | ||||||

| 50...70 | ||||||

| 60...80 | ||||||

| 70...90 | ||||||

| 80...100 | ||||||

| 90...110 | ||||||

| 100...120 |

Примечания: 1. Размеры b1 и b3 принимают: b1=(0.25…0.5)Lp ; b3=0.25b.

2. Диаметры расточки принимают: dp=d0+(2..3)мм.

3. Количество зубчиков – 34.

Рис.3.2. Резцы фасонные круглые с торцовыми рифлениями [6.14]

| tmax, мм | Размеры резца, мм | |||||||

| Dmax | do (H9) | d1 | Dшт | d2 | bmax | r | e | |

| До 6 | ||||||||

Примечания: 1. Для заданной глубины профиля tmax допускается применять резцы с большими габаритными размерами; например для детали с глубиной профиля t = 7мм можно применять габаритные размеры резца для tmax = 14 мм;

2. Диаметр расточки посадочного отверстия принимают: dp = do + (2...3) мм;

3.Размеры b1 , b2 принимают: b1 = (0.25...0,5) Lp ; b2 = 0,25b ;

4. Размер q  3…4 мм

3…4 мм

Рис.3.3 Резцы фасонные круглые с отверстием под штифт [6]

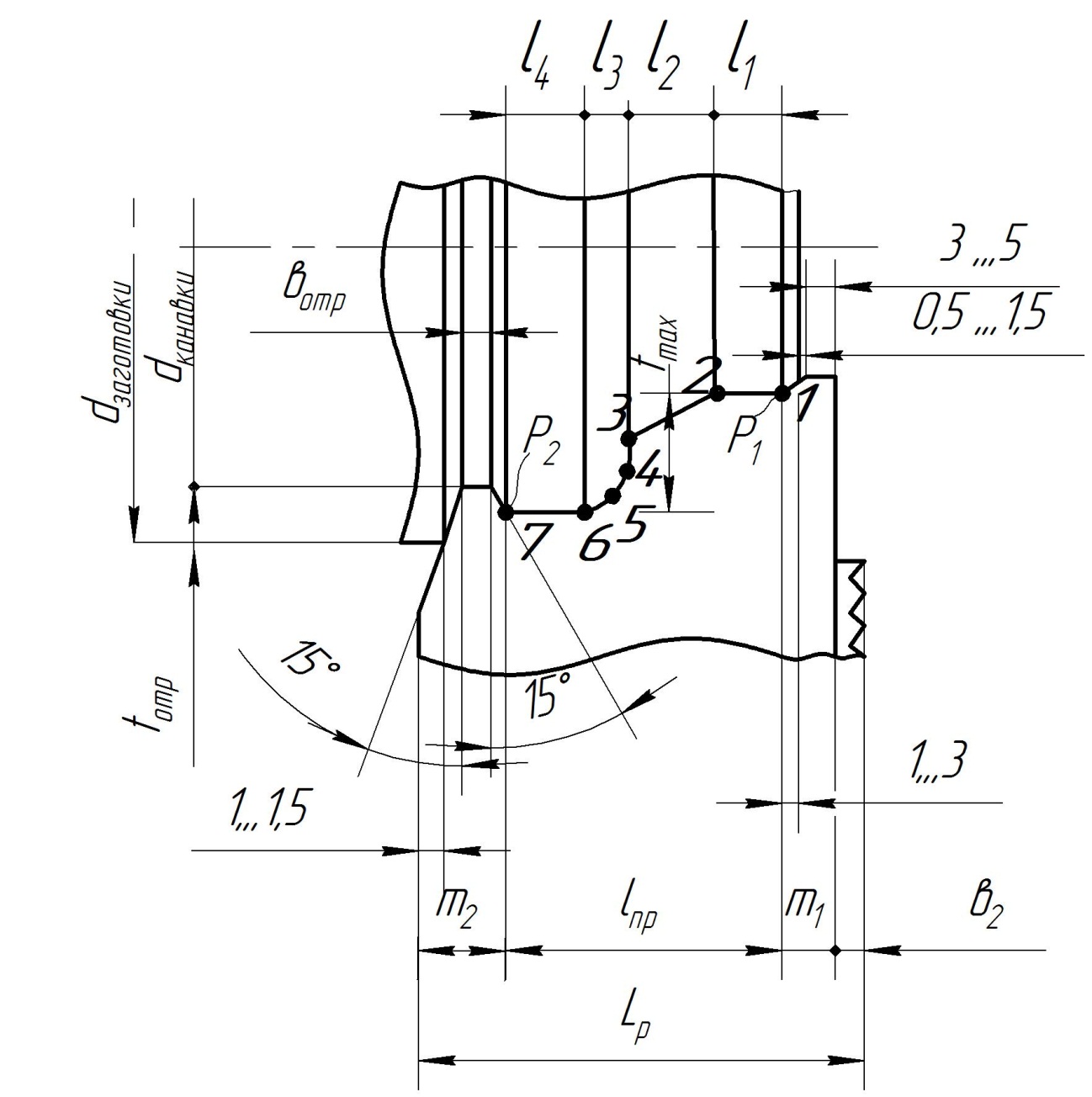

Длина резца  как правило больше длины его профильной части за счет высоты буртика с рифлениями

как правило больше длины его профильной части за счет высоты буртика с рифлениями  (см.рис.3.1, 3.2) и длины

(см.рис.3.1, 3.2) и длины  и

и  дополнительных режущих кромок – рис.3.4 (все варианты заданий предусматривают необходимость дополнительных кромок на резце).

дополнительных режущих кромок – рис.3.4 (все варианты заданий предусматривают необходимость дополнительных кромок на резце).

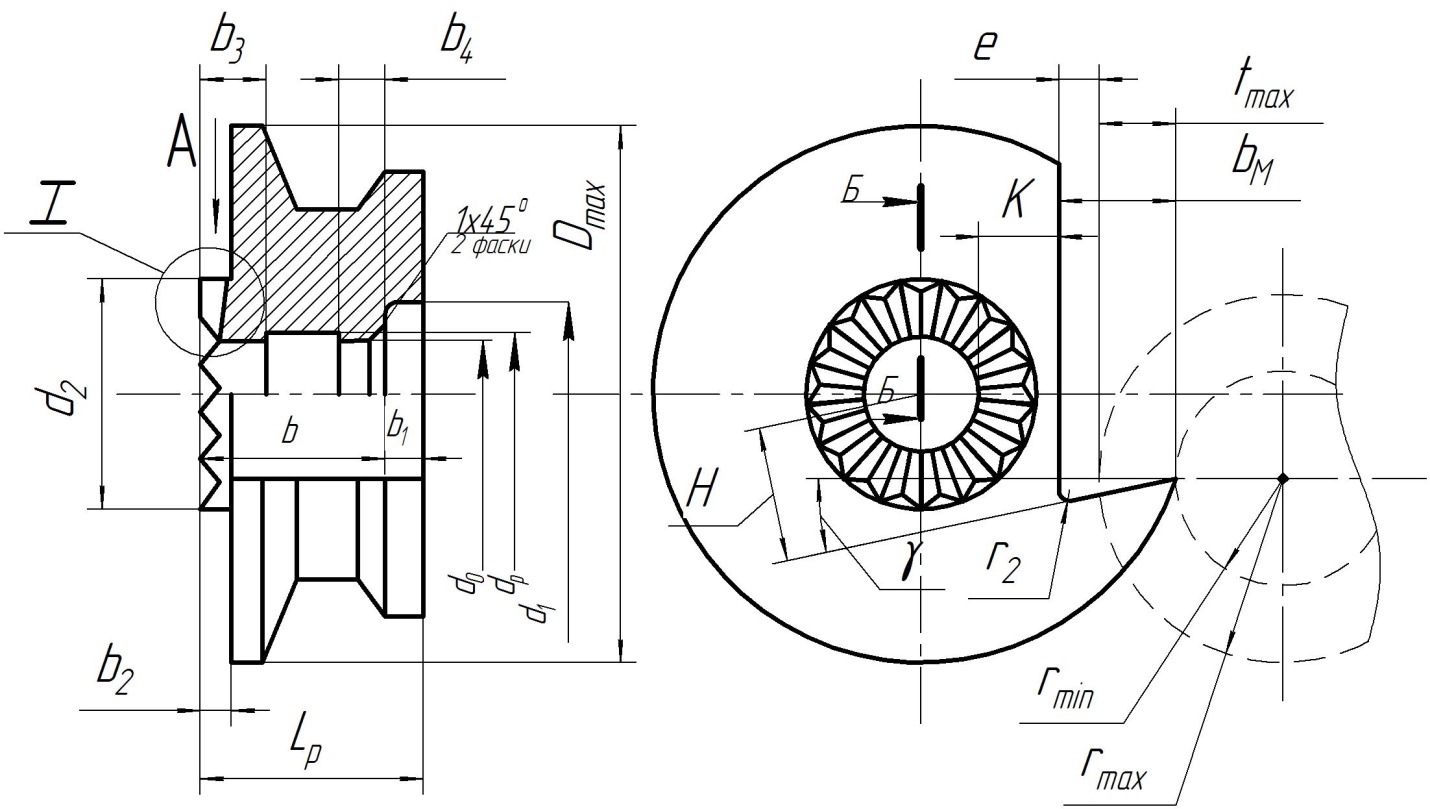

Рис.3.4. Оформление дополнительных режущих кромок под обработку фаски и канавки под отрезной резец

Наличие дополнительных режущих кромок обусловлено следующим.

Кромка длиной  необходима для формирования фаски на детали. И хотя фаска по заданию, не входит в длину профиля

необходима для формирования фаски на детали. И хотя фаска по заданию, не входит в длину профиля  и, соответственно, на чертеже детали не указывается, она необходима для более точной и с меньшими трудозатратами установки подрезного резца. В этом случае подрезной резец на последующей операции чистовой подрезки торца легко выставить по контурной точке

и, соответственно, на чертеже детали не указывается, она необходима для более точной и с меньшими трудозатратами установки подрезного резца. В этом случае подрезной резец на последующей операции чистовой подрезки торца легко выставить по контурной точке  . Наличие горизонтального участка в составе

. Наличие горизонтального участка в составе  позволяет « притупить» вершину кромки на выходе из тела заготовки, делает ее более прочной и менее опасной для станочника.

позволяет « притупить» вершину кромки на выходе из тела заготовки, делает ее более прочной и менее опасной для станочника.

Кромка длиной  формирует на заготовке канавку для последующей отрезки готовой детали. Наличие предварительно сформированной канавки и, соответственно, контурной точки

формирует на заготовке канавку для последующей отрезки готовой детали. Наличие предварительно сформированной канавки и, соответственно, контурной точки  облегчает и ускоряет установку отрезного резца и, в конечном счете, способствует повышению точности длины профиля детали.

облегчает и ускоряет установку отрезного резца и, в конечном счете, способствует повышению точности длины профиля детали.

Параметры дополнительных режущих кромок, в т.ч. значении  и

и  , назначают согласно рекомендациям [2, 10, 13].

, назначают согласно рекомендациям [2, 10, 13].

При этом (см.рис.2.7):

– ширина канавки под отрезку должна быть больше или равна ширине режущей кромки отрезного резца:

– ширина канавки под отрезку должна быть больше или равна ширине режущей кромки отрезного резца:  =3,5…5,5мм;

=3,5…5,5мм;

– высота режущей кромки под отрезку, необходима, чтобы выдержалось:

– высота режущей кромки под отрезку, необходима, чтобы выдержалось:  .

.

Таким образом:

(3.6)

(3.6)

где:  – длина профиля на детали;

– длина профиля на детали;  – длина дополнительных режущих кромок;

– длина дополнительных режущих кромок;  – высота буртика с рифлениями.

– высота буртика с рифлениями.

В свою очередь:

(3.7)

(3.7)

где:  – длина профиля детали;

– длина профиля детали;  – длина участков профиля на детали, принимаются по чертежу детали.

– длина участков профиля на детали, принимаются по чертежу детали.

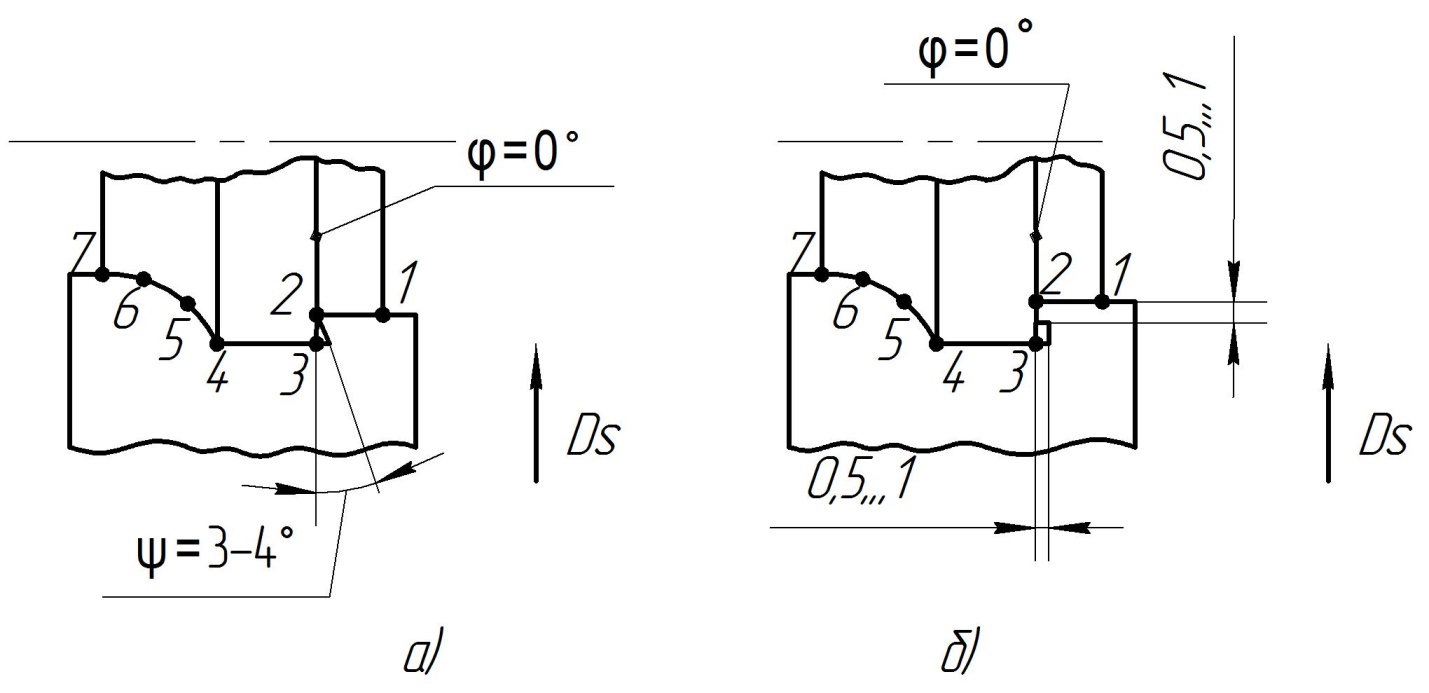

На профиле обрабатываемой детали могут быть участки, поверхность которых перпендикулярна к оси детали, например, участок 2-3 на рис.3.5 а, б.

Рис 3.5. Оформление дополнительных режущих кромок для подрезки торцовой поверхности: а-путем поднутрения под углом ψ;

б – оставлением узкой режущей кромки 0,5…1 мм

На режущих кромках резца, соответствующих таким участкам, главный угол в плане равен нулю, т.е. φ=0°. Так же равен нулю согласно и задний угол: α=0°.

Ясно, что при α=0° резание крайне неудовлетворительно (трение, высокая температура в контактной зоне, быстрое затупление режущей кромки и, в конечном счёте выход резца из строя и необходимость его переточки). Для таких участков для облегчения резания за счет снижения площади трения задней поверхности лезвия резца с поверхностью резания делают поднутрение либо в виде скоса с углом ψ=3…4° (рис.3.4 а), либо в виде кольцевой выборки глубиной 0,5…1мм с оставлением малого режущего участка так же шириной 0,5…1мм – рис.3.4 б.

Правда при этом происходит весьма существенное уменьшение ширины режущей кромки: для варианта на рис.3.4 а – практически до кольцевого участка, шириной 0,2…0,3мм, для варианта на рис.3.4 б – до кольцевого участка шириной 0,5…1мм это ведет к повышенному износу самой кромки; увеличению погрешности линейных (вдоль оси) размеров.

Тем не менее, вариант с любым видом поднутрения лучше, чем без него.