Эскизное проектирование узла вала рабочего органа

Предварительный расчёт привода

Исходные данные:

; V=0,2 м/с;

; V=0,2 м/с;

Расчёт:

Номинальный момент на барабане:

Угловая скорость вращения вала барабана:

КПД привода:

Расчётная мощность двигателя:

Частота вращения вала барабана:

Возможный диапазон общего передаточного числа кинематической схемы привода:  ;

;

Возможный диапазон частоты вращения вала электродвигателя:

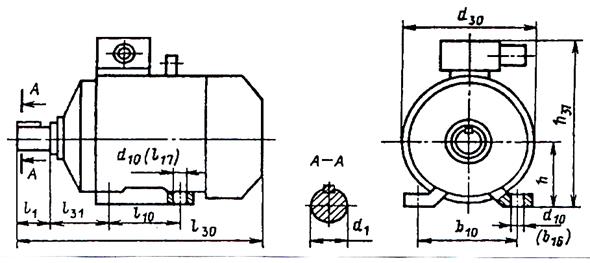

Учитывая расчётную мощность и диапазон частоты вращения, выбираем двигатель 80А8/675; мощность Р=0,37 кВт, частота  ,

,

| Типоразмер двигателя | Число полюсов | Габаритные размеры, мм | Установочные и присоединительные размеры, мм | ||||||||

|  |  |  |  |  |  |   |  |  | ||

| АИР80А | 296,5 | 204,5 | (10/12) |

Общее передаточное число привода равно передаточному отношению редуктора схемы:

Произведём разбивку:

Учитывая стандартный ряд принимаем:  ;

;

Проверяем точность разбивки передаточных чисел:

Проверку выбранного двигателя на перегрузку производим по условию:

Проверку выбранного двигателя на перегрузку производим по условию:

0,37 кВт > 0,27 к Вт – условие выполняется, следовательно, двигатель не будет перегружен.

Таблица исходных данных

Таблица исходных данных

| № вала |  |  рад/с рад/с |  |  |

|  |  |  | |

|  |  |  | |

|  |  |  |

Проверка:

рад/с

рад/с

Выбор стандартного редуктора

Редуктор заданного типа выбирается по передаточному числу и крутящему моменту на его выходном валу. Передаточное число редуктора было уже определено при выборе электродвигателя. Выбранный редуктор должен удовлетворять соотношению моментов  , где

, где  номинальный вращающий момент на выходном валу редуктора;

номинальный вращающий момент на выходном валу редуктора;  потребный (расчётный) крутящий момент на тихоходном валу редуктора, который определяется расчётом по формуле,

потребный (расчётный) крутящий момент на тихоходном валу редуктора, который определяется расчётом по формуле,  :

:

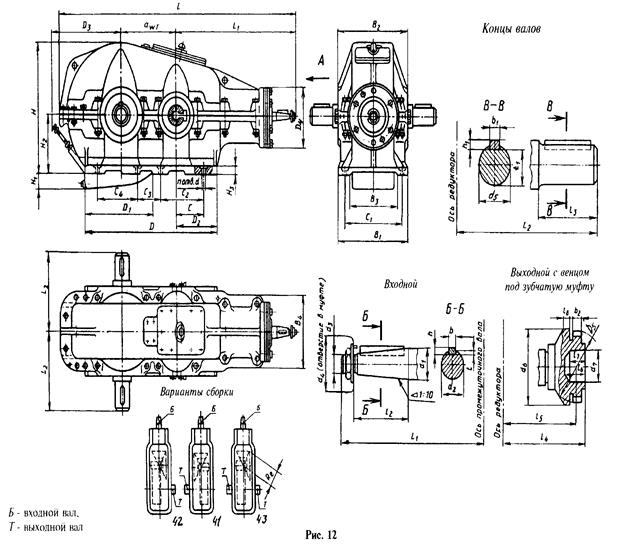

Выбираем стандартный редуктор КЦ1-200-V-1-У2

186 > 171

186 > 171

Допускаемые нагрузки на двухступенчатые редукторы типа КЦ1

| Допускаемые нагрузки | Типоразмер редуктора |

| КЦ1-200 | |

Номинальный момент на выходном валу  , Нм , Нм |

Редуктор КЦ1-200

Габаритные и присоединительные размеры редукторов типа КЦ1

Габаритные и присоединительные размеры редукторов типа КЦ1

| Типоразмер редуктора |  |  |  | B |  | H |  |  |  |  |  |  |  |

| КЦ1-200 | - | - | 194,5 |

|  |  |  |  |  |  |  |  |  |  |  | Масса, кг |

| 48,5 |

Эскизное проектирование узла вала рабочего органа

Крутящий момент, который нужно приложить к концу вала рабочего органа для создания заданного окружного усилия  на рабочем органе конвейера

на рабочем органе конвейера

Наименьшее значение диаметра конца вала рабочего органа

Открытая зубчатая передача

Открытая зубчатая передача

Зубчатые механизмы являются наиболее распространённым в машиностроении и приборостроении видом механических передач. Их применяют для передачи вращательного движения с одного вала на другой или для преобразования вращательного движения в поступательное и изменения скорости вращения валов.

Модуль зацепления т, мм, определим из условия прочности зубьев на изгиб по обобщенной формуле:

|

где М - момент нагрузки на колесе, Н×м; YF - коэффициент, учитывающий форму зубьев для зубчатых колес внешнего зацепления (для зубчатых колес с z1 = 10…17 и 0 < хt < 0,5, YF = 3,5…4,3. Yb =1-b/180° - коэффициент, учитывающий наклон образующей зуба b; КF - коэффициент нагрузки (КF= 1,0 ... 1,2); [s]F - допускаемые напряжения изгиба (для термообработалных сталей типа 40Х [s]F = 280..340 МПа); ym= bW /т-коэффициент ширины зубчатого венца (для прямозубых колес ym = 10 ... 12, для косозубых колес ym = 12 ... 20).

где М - момент нагрузки на колесе, Н×м; YF - коэффициент, учитывающий форму зубьев для зубчатых колес внешнего зацепления (для зубчатых колес с z1 = 10…17 и 0 < хt < 0,5, YF = 3,5…4,3. Yb =1-b/180° - коэффициент, учитывающий наклон образующей зуба b; КF - коэффициент нагрузки (КF= 1,0 ... 1,2); [s]F - допускаемые напряжения изгиба (для термообработалных сталей типа 40Х [s]F = 280..340 МПа); ym= bW /т-коэффициент ширины зубчатого венца (для прямозубых колес ym = 10 ... 12, для косозубых колес ym = 12 ... 20).

Принимая средние значения коэффициентов и [s]F = 300 МПа,получим:

для прямозубых передач

|

Окончательно выбираем модуль из стандартного ряда:

первый предпочтительный ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20, 25; 32; 40 ... 100 мм;

второй ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9 мм и т.д.

Примем m = 5

Число зубьев колеса:

Число зубьев шестерни:

Диаметр отверстия колеса

Межосевое расстояние

Делительный диаметр d = Z ⋅m

Диаметр вершин зубьев d а = m⋅(Z + 2)

Диаметр впадин зубьев d f = m⋅ (Z − 2,5)

Диаметр впадин зубьев d f = m⋅ (Z − 2,5)

Радиальный зазор

Высота головки зуба h f = m = 5 мм

Высота ножки зуба h a = 1,25 m =6,25 мм

Высота зуба h = 2,25⋅m=11,25 мм

Нормальный шаг

Ширина венца зубчатого колеса

Диаметр обода

Толщина обода

Толщина диска зубчатого колеса

Длина ступицы

Наружный диаметр ступицы

Размер шпоночного паза в ступице колеса

Размеры фасок на окружности вершин колеса

Размер фасок в отверстии ступицы колеса

Неуказанные конусности 1:8

Неуказанные радиусы скруглений переходов

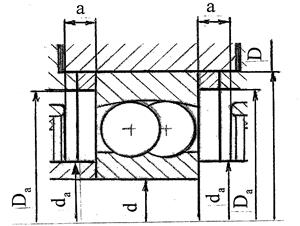

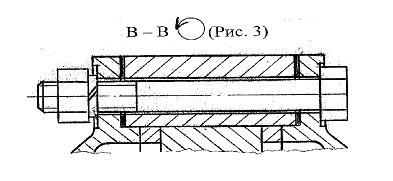

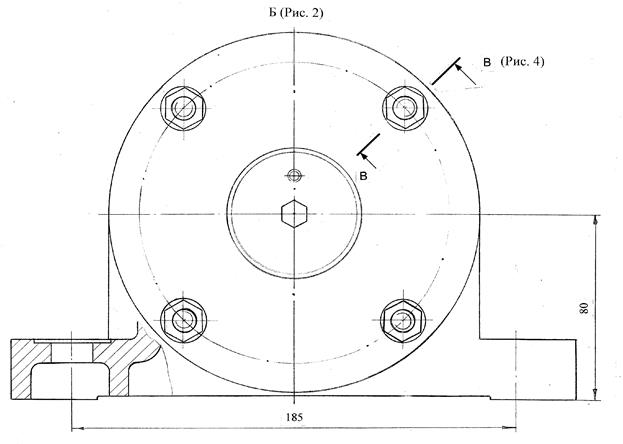

По диаметру вала 50 мм выбираем подшипник радиальный шариковый двухрядный сферический средней серии 1310, имеющий диаметр наружного кольца 110 мм и ширину 27 мм (прил. II). По диаметру 110 мм с учётом рекомендаций ГОСТ 1328.3–80 выбираем корпус УМ 110 (прил. III). С учётом серии подшипника и его посадочного диаметра на вал выбираем по таблице 12 диапазон диаметра заплечика для установки подшипника. В рассматриваемом случае получается от 60 до 63 мм.

По диаметру отверстия в корпусе с учётом диапазона диаметра заплечика подбираем крышку торцовую для корпуса. Крышки высокая (МВ) (табл.  ПIII.7) и средняя (МС) (табл. ПIII.8)

ПIII.7) и средняя (МС) (табл. ПIII.8)

не подходят, т.к. имеют отверстия под вал меньше значения диаметра запле-чика. Подходит крышка низкая (МН) с диаметром отверстия под вал 60 мм (табл. ПIII. 9):

Крышка МН 110  60 ГОСТ 13219.6 – 81.

60 ГОСТ 13219.6 – 81.

С левой стороны корпуса устанавливаем такую же крышку. Для обеспечения совпадения диаметров вала и отверстия в крышке, ставим на валу втулку с наружным диаметром 60 мм, которая будет выполнять ещё и функцию буртика для полумуфты, насаживаемой на вал.

| D |  , min , min |  |  |  , min , min | a, min |

Конец вала рабочего органа можно принять коническим . При таком решении будет одно достоинство этой конструкции – обе полумуфты применяемой муфты одного исполнения.

Диаметр болта, с помощью которого прижимаются торцовые крышки к корпусу подшипника, определяется диаметром отверстий в крышках и корпусе– 11 мм, а его длина обусловлена шириной корпуса, толщиной фланцев крышек и прокладок между корпусом и крышками, высотой гайки и толщиной шайбы пружинной. В рассматриваемой конструкции опоры применены болты нормальной точности класса прочности 5.8

|

Болт М 10

75. 58 ГОСТ 7798

75. 58 ГОСТ 7798  70.

70.  Для предотвращения вытекания смазки из подшипникового узла между торцами корпуса и крышками устанавливаются прокладки толщиной около

Для предотвращения вытекания смазки из подшипникового узла между торцами корпуса и крышками устанавливаются прокладки толщиной около

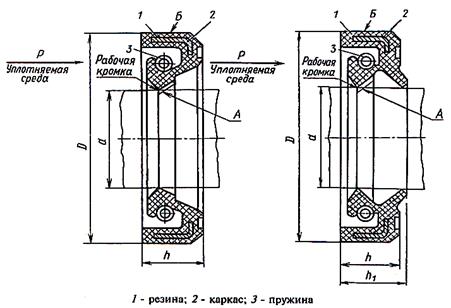

1 мм, изготавливаемые из картона прокладочного (ГОСТ 9347-74) или  паронита (ГОСТ 481-80), а в крышки вставляются резиновые армированные манжеты (ГОСТ 8752-79). В рассматриваемом примере применены манжеты типа 1 (однокромочные) исполнения 1 (с механически обработанной кромкой) для вала диаметром 60 мм с наружным диаметром 85 мм из резины группы 1 (пригодной для работы при скорости скольжения до 10

паронита (ГОСТ 481-80), а в крышки вставляются резиновые армированные манжеты (ГОСТ 8752-79). В рассматриваемом примере применены манжеты типа 1 (однокромочные) исполнения 1 (с механически обработанной кромкой) для вала диаметром 60 мм с наружным диаметром 85 мм из резины группы 1 (пригодной для работы при скорости скольжения до 10  )

)

Манжета 1. 1– 60  85 – 1 ГОСТ 8752-79

85 – 1 ГОСТ 8752-79

С учётом диаметра конца вала (48 мм) применена шайба 2 исполнения (прижимаемая болтом)

Шайба 7019-0633 ГОСТ 14734-69.

| D | h |  |

В правой опоре вала, в отличие от левой, одна из крышек глухая и для обеспечения возможности осевого перемещения подшипника относительно корпуса не ставятся кольца между торцами наружного кольца подшипника и крышек. Для исключения случайного сползания подшипника с вала при работе привода применена концевая шайба, размеры которой определились посадочным на вал диметром подшипника и диаметром заплечика для него.

Крышка ГН 110 ГОСТ 13219.2 – 81

Шайба 7019 – 0634 ГОСТ 14734 – 69.