Соединение посадкой на конус

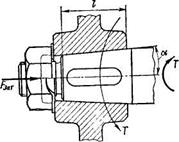

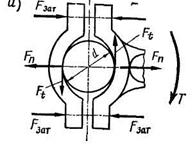

Такиесоединения применяют для закрепления деталей на концах валов (рис. 2.11). Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно прессовому. В отличие от прессового соединение легко монтируется и демонтируется без применения специального оборудования (например,

|

прессов). Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

Задачей расчета является определение момента Т, который может передавать соединение при заданных размерах и силе F3ат затяжки гайки:

(2.13)*

(2.13)*

|

а= 2°51'40"; коэффициент трения

а= 2°51'40"; коэффициент трения  0,11.. .0,13;

0,11.. .0,13;

коэффициент запаса К  1,3. .. 1,5. За расчетный момент Т принимают максимальный; Fзат— определяют по формуле , в которой Тзав = FKlK, где

1,3. .. 1,5. За расчетный момент Т принимают максимальный; Fзат— определяют по формуле , в которой Тзав = FKlK, где  —длина стандартного ключа (d—диаметр резьбы),

—длина стандартного ключа (d—диаметр резьбы),  150.. .200 Н—сила на ключе.

150.. .200 Н—сила на ключе.

Если условие (2.13) не соблюдается, соединение усиливают шпонкой. Расчет шпоночного соединения выполняют по полному моменту нагрузки Т. Влияние посадки на конус учитывают, как и в прессовых посадках, при выборе допускаемых напряжений [σ см].

2.5 Клеммовые соединения

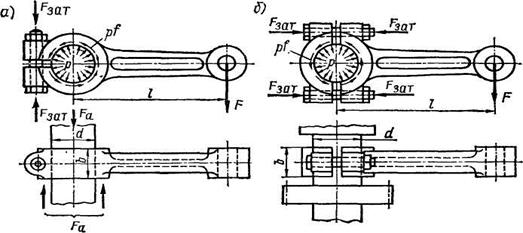

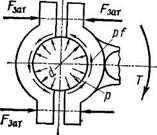

2.5.1. Конструкция и применение. Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. Один из примеров клеммового соединения (закрепление рычага на валу) изображен на рис. 2.5.1.

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь (рис. 2.5.1, а); б) с разъемной ступицей (рис.2.5.1, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей.

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T=Fl), так и осевой силой Fа. Ранее отмечалось, что передача нагрузки только силами трения недостаточно надежна. Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения.

Рис. 2.5.1

деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Расчет на прочность

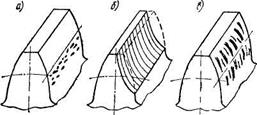

В зависимости от выполнения соединения при расчете можно рассмотреть два предельных случая (рис. 2.5.2).

Первый случай.Клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (рис. 2.5.2, а). При этом можно допустить, что контакт деталей происходит по линии, а условие прочности соединения выражается в виде

Ftd=Fnfa>T, 2Fnf  Fa, (2.5.1)

Fa, (2.5.1)

| Fзат |

где Fn — реакция вместе контак та; f — коэффициент трения. По условию равновесия любой половины клеммы

где Fn — реакция вместе контак та; f — коэффициент трения. По условию равновесия любой половины клеммы  , где Fзaт — сила затяжки болтов.

, где Fзaт — сила затяжки болтов.

Подставив значение Fn в формулы (2.5.1), найдем  ,

,  (2.5.2 )

(2.5.2 )

Второй случай. Клемма достаточно гибкая, форма сопрягаемых деталей строго цилиндрическая, зазор в соединении близок к нулю (рис. 2.5.2, б). В этом случае можно полагать, что давление рраспределено равномерно по поверхности соприкосновения деталей, а условия прочности соединения выражаются в виде

Рассматривая равновесие полуклеммы, записываем

После подстановки и сокращения получаем

(2.5.3)

(2.5.3)

Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/  [ср. формулы (2.5.2) и (2.5.3)]. Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов.

[ср. формулы (2.5.2) и (2.5.3)]. Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов.

Следует заметить также, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большими зазорами является дефектной.

В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа Н8/h8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров.

Это дает основание рассматривать условия работы практически выполняемых клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

2,5Fзатfd>t, 5Fзат>Fa. (2. 5. 4)

Здесь коэффициенты 2,5 и 5 приближенно равны среднему значению коэффициентов в формулах (2.5.2) и (2.5.3).

Расчет клеммового соединения с односторонним расположением болтов (см. рис.2. 5. 1) принято выполнять по тем же формулам (2.5.4). При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции по рис. 2.5.1, б приварить к деталям, то условия работы клеммы и нижнего болта не изменятся, а конструкция станет подобна конструкции, изображенной на рис.2. 5.1, а.

Для определения потребной силы затяжки болтов преобразуем формулы (2.5.4) к виду

Fзат = KT/(2,5zfd), Fзат= KFa/(5zf). (2. 5. 5)

При совместном действии Т и Fа, сдвигающей силой на поверхности контакта будет равнодействующая осевой Fa и окружной Ft= 2T/d сил. Для такого случая

(2.5.6)

(2.5.6)

По найденной Fзлт выполняемрасчет болтов на прочность.

В формулах (2.5.5) и (2.5.6) z— число болтов, расположенных с одной стороны вала.

K = (1,3...1,8) — коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах f =0,15...0,18.

Глава III

ВВЕДЕНИЕ В ПЕРЕДАЧИ

Передачи служат для преобразования вращения с изменением по величине или знаку угловых скоростей вращающихся систем и соответственно крутящих моментов на осях валов. Они находят широкое применение, главным образом, в приводах от двигателя к рабочим органам машин.

Различают два основных вида передач:

1) передачи зацеплением:

а) зубчатые;

б) червячные;

в) цепные;

г) передача "винт-гайка";

2) передачи трением:

а) ременные;

б) фрикционные.

Классификация передач

Зубчатые передачи

Зубчатые передачи получили наибольшее распространение в машиностроении благодаря следующим достоинствам:

а) практически неограниченной передаваемой мощности,

б) малым габаритам и весу,

в) стабильному передаточному отношению,

г) высокому КПД, который составляет в среднем 0,97 - 0,98 .

Недостатком зубчатых передач является шум в работе на высоких скоростях, который однако может быть снижен при применении зубьев соответствующей геометрической формы и улучшении качества обработки профилей зубьев.

При высоких угловых скоростях вращения рекомендуется применять косозубые шестерни, в которых зубья входят о зацепление плавно, что и обеспечивает относительно бесшумную работу. Недостатком косозубых шестерен является наличие осевых усилий, которые дополнительно нагружают подшипники. Этот недостаток можно устранить, применив сдвоенные шестерни с равнонаправленными спиралями зубьев или шевронные шестерни. Последние, ввиду высокой стоимости и трудности изготовления применяются сравнительно редко - обычно лишь для уникальных передач большой мощности. При малых угловых скоростях вращения применяются конические прямозубые шестерни, а при больших - шестерни с круговым зубом, которые в настоящее время заменили конические косозубые шестерни, применяемые ранее. Конические гипоидные шестерни тоже имеют круговой зуб, однако оси колес в них смещены, что создает особенно плавную и бесшумную работу. Передаточное отнесение в зубчатых парах колеблется в широких пределах, однако обычно оно равно 1 - 5.

Рис. 29

Червячные передачи

Это передачи со скрещивающимися осями. Отличаются полностью бесшумной работой и большим передаточным отношением в одной паре, которое в среднем составляет 16 - 25. Серьезным недостатком червячных передач, ограничивающим их применение при значительных мощностях, является низкий КПД, обусловленный большими потерями на трение в зацеплении. Как следствие низкого КПД - при работе передачи под нагрузкой, выделяется большое количество тепла, которое надо отводить во избежание перегрева. Средние значения КПД первичной передачи составляют 0,7 -0,8.

Цепные передачи

Применяются при передаче вращения между, параллельными удаленными друг от друга валами. В настоящее время получили распространение два типа приводных цепей:

а) цепи втулочно-роликовые (типа Галя),

б) цепи зубчатые из штампованных звеньев (типа Рейнольдса).

Зубчатые цепи, благодаря относительно меньшему шагу, работают более плавно и бесшумно.

Недостатком цепных передач является сравнительно быстрый износ шарниров, способствующий вытяжке цепи и нарушению ее зацепления со звездочкой, а также шумная работа на высоких скоростях вследствие особенностей кинематики цепной передачи.

Ременные передачи

Применяются также для передачи вращения между параллельными удаленными валами. Область распространения этих передач в настоящее время значительно сократилась, однако они еще находят широкое применение в качестве первичного привода от двигателя, а также привода к механизмам, обладающим большим моментом вращающихся масс, При трогании с места и в случае внезапных перегрузок ремни пробуксовывают, спасая механизмы от поломок.

Преимущественное распространение перед плоскими получили клиновые ремни, обладающие большей тяговой способностью, но плоские зубчатые ремни и плоские плёночные ремни начинают вытеснять клиновые в первичных приводах .

Фрикционные передачи

Фрикционные передачи по форме фрикционных катков могут быть: цилиндрическими, коническими, лобовыми - с внешним и внутренним контактом. Главное достоинство фрикционных передач заключается в возможности создания на их базе фрикционных вариаторов (бесступенчатых коробок передач), а также в бесшумной их работе при высоких скоростях.

ГЛАВА ΙV.

Зубчатые передачи

4.1.Общие сведения

В курсе «Детали машин» изучают методы расчета зубчатых передач на прочность. При этом предполагается, что из курса «Теория механизмов» изучающим известны расчеты геометрии зацепления и способы изготовления зубчатых колес. Некоторые сведения по этим вопросам излагаются в курсе «Детали машин» в том объеме, какой необходим для уяснения основных

|

Принцип действия и

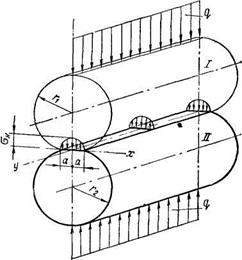

классификация.Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес, см., например, рис. 4.1

классификация.Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес, см., например, рис. 4.1

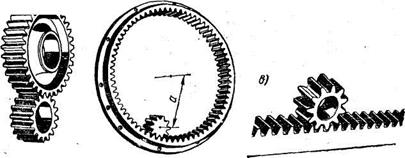

По расположению осей валов различают: передачи с параллельными осями, которые выполняют с цилиндрическими коле-сами внешнего или внутреннего зацепления, рис. 4.1 а, б; передачи с пересекающимися осями — конические колеса, см. рис. 8.29; передачи с пересекающимися осями — цилиндрические винтовые, см. рис. 8.56, конические гипоидные, см. рис. 8.57, червячные, см. рис. 9.1. Кроме того, применяют передачи между зубчатым колесом и рейкой, рис. 8.2, в.

По расположению зубьев на колесах различают передачи: прямозубые и косозубые.

По форме профиля зуба различают: эвольвентные и круговые. Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 г. Он обладает рядом существенных технологических и эксплуатационных преимуществ. Круговой профиль зуба предложен М. Л. Новиковым в 1954 г. По сравнению с эвольвентным он позволяет повысить нагрузку передач.

Оценка и применение.

Основные преимущества зубчатых передач: высокая нагрузочная способность как следствие, малые габариты,

большая долговечность и надежность работы (например, для редукторов общего применения установлен ресурс ~30 000 ч); высокий к. п. д. (до 0,97...0,98 в одной ступени); постоянство передаточного отношения (отсутствие проскальзывания); возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт) и передаточных отношений (до нескольких сотен и даже тысяч).

Среди недостатков зубчатых передач можно отметить повышенные требования к точности изготовления, шум при больших скоростях, высокую жесткость, не позволяющую компенсировать динамические нагрузки. Отмеченные недостатки не снижают существенного преимущества зубчатых передач перед другими. Вследствие этого зубчатые передачи наиболее широко распространены во всех отраслях машиностроения и приборостроения. Из всех перечисленных выше разновидностей зубчатых передач наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

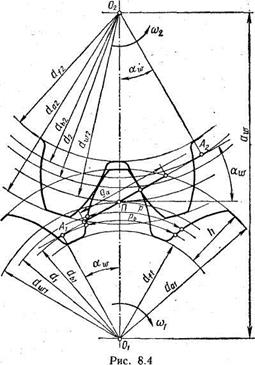

4.2. Краткие сведения о геометрии и кинематике

Все понятия и термины, относящиеся к геометрии и кинематике зубчатых передач, стандартизованы. Стандарты устанавливают термины, определения и обозначения, а также методы расчета геометрических параметров.

Основные параметры.

Меньшее из пары зубчатых колес называют шестерней, а большее — колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса — 2 (рис. 4.2). Кроме того, различают индексы, относящиеся: w — к начальной поверхности или окружности; b — к основной поверхности или окружности; а — к поверхности или окружности вершин и головок зубьев; f — к поверхности или окружности, впадин и ножек зубьев. Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

Общие понятия о параметрах пары зубчатых колес и их взаимосвязи проще всего уяснить, рассматривая прямозубые колеса. При этом особенности косозубых колес рассматривают дополнительно. z1 и z2— число зубьев шестерни и колеса; u=z1/z2 — передаточное число (отношение большего числа зубьев к меньшему, которое используется наряду с передаточным отношением i=n1/n2, как более удобное при расчете по контактным напряжениям; р — делительный окружной шаг зубьев (равный шагу исходной зубчатой рейки); рb=p cosa — основной окружной шаг зубьев; a — угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 13755 a=2О°;

Общие понятия о параметрах пары зубчатых колес и их взаимосвязи проще всего уяснить, рассматривая прямозубые колеса. При этом особенности косозубых колес рассматривают дополнительно. z1 и z2— число зубьев шестерни и колеса; u=z1/z2 — передаточное число (отношение большего числа зубьев к меньшему, которое используется наряду с передаточным отношением i=n1/n2, как более удобное при расчете по контактным напряжениям; р — делительный окружной шаг зубьев (равный шагу исходной зубчатой рейки); рb=p cosa — основной окружной шаг зубьев; a — угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 13755 a=2О°;

aw – угол зацепления или угол профиля начальный, cos aw=a cos a/aw;

m=p/π — окружной модуль зубьев (основная характеристика размеров зубьев). Значения модулей стандартизованы в диапазоне 0,05...100 мм (табл. 4.1);

d=pz/π =mz — делительный диаметр

Таблица 4.1

| Ряды Модуль, мм 1-й 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 2-й 1,125; 1,375; 1,75; 2,25; 2,75; 3,5 4,5; 5,5 ; 7 ; 9; 11; 14; 18; 22 |

Примечание. Следует предпочитать 1-й ряд

(диаметр окружности, по которой обкатывается инструмент при нарезании); db=d cosa— основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев); dw1 и dw2 — начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

dw1=2aw /(u+1), dw1=2aω—dwl.

У передач без смещения и при суммарном смещении  (см. ниже) начальные и делительные окружности совпадают:

(см. ниже) начальные и делительные окружности совпадают:

;

;  .

.

При нарезании колес со смещением делительная плоскость рейки (делительная окружность инструмента) смещается к центру или от центра заготовки на хт (см. рис. 4.14  ); х — коэффициент смещения исходного контура. Смещение от центра считается положительным (x>0), а к центру — отрицательным (x<0).

); х — коэффициент смещения исходного контура. Смещение от центра считается положительным (x>0), а к центру — отрицательным (x<0).

—межосевое расстояние;

—межосевое расстояние;

,

,

Где ,

y—коэффициент уравнительного смещения при

y—коэффициент уравнительного смещения при  (определяется по ГОСТ 16532, ) для передач без смещения и при

(определяется по ГОСТ 16532, ) для передач без смещения и при  или x1=x2 или

или x1=x2 или

h= m(2ha* +c*-  y) –высота зуба; da = d + 2m (ha*+x-

y) –высота зуба; da = d + 2m (ha*+x-  y) —диаметр вершин зубьев;

y) —диаметр вершин зубьев;

df = d-2m(h*a+c*—x) - диаметр впадин; h*a—коэффициент высоты головки зуба (по ГОСТ 13755 h*a =l); с*—коэффициент радиального зазора (по ГОСГ 13755 - с* = 0,25). Для колес без смещения h = 2,25m; da = d – 2m; df = d—2,5m; A1A2—линия зацепления (общая касательная к основным окружностям); ga—длина активной линии зацепления (отсекаемая ок-ружностями вершин зубьев); П — полюс зацепления (точка касания начальных окружности и одновременно точка пересечения линии центров колес O1O2 с линией зацепления).

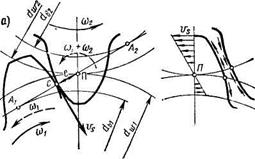

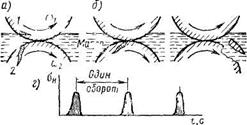

Коэффициент терцового перекрытия έa и изменение нагрузкипо профилю зуба. При вращении колес (см. рис. 4.3) линия контакта зубьев перемещается в поле зацепления (рис. 4.5,а), у которого одна сторона равна длине активной линии зацепления ga,

|

| Рис. 4.3 |

а другая — рабочей ширине зубчатого венца bw. Пусть линия контакта первой пары зубьев находится в начале поля зацепления, тогда при рь < ga в поле зацепления находится еще и линия контакта 2 второй пары зубьев. При вращении колес линии 1 и 2 перемещаются в направлении, указанном стрелкой. Когда вторая пара придет

а другая — рабочей ширине зубчатого венца bw. Пусть линия контакта первой пары зубьев находится в начале поля зацепления, тогда при рь < ga в поле зацепления находится еще и линия контакта 2 второй пары зубьев. При вращении колес линии 1 и 2 перемещаются в направлении, указанном стрелкой. Когда вторая пара придет

на границу поля 2', первая пара займет положение 1'. При дальнейшем движении на участке 1'.. .2 зацепляется только одна пара зубьев. Однопарное зацепление продолжается до rex пор, пока пара / не займет положение 2. В этот момент в зацепление вступит следующая пара зубьев и снова начнется двухпарное зацепление.

| 6) |

Переходя от поля зацепления к профилю зуба (рис. 4.4), можно отметить, что зона однопарного зацепления 1...2 располагается посредине зуба или в районе полюса зацепления (см. также рис. 4.2). В зоне однопарного зацепления зуб передает полную нагрузку Fn, а в зонах двухпарного зацепления (приближенно) только половину  нагрузки. Размер зоны

нагрузки. Размер зоны

однопарного зацепления зависит от значения коэффициента торцового перекрытия  .

.

|

> 1 .

> 1 . Скольжение и трение в зацеплении. В точках контакта С

наблюдается (рис. 4.4, а) перекатывание и скольжение зубьев. Скорость скольжения пропорциональна расстоянию е точки контакта от полюса. В полюсе она равна нулю, а при переходе через полюс меняется знак. Переходя от линии зацепления к поверхности зубьев (рис. 4.4, б), отметим, что максимальное скольжение наблюдается на ножках и головках зубьев, на начальной окружности оно равно нулю и изменяет направление. Скольжение сопровождается трением. Трение является причиной потерь в зацеплении и износа зубьев. У ведущих зубьев силы трения направлены от начальной окружности, а у ведомых — наоборот. При постоянных диаметрах колес расстояние точек начала и конца зацепления от полюса, и, следовательно, скорость скольжения увеличиваются с увеличением высоты зуба и модуля зацепления. У мелкомодульных колес с большим числом зубьев скольжение меньше, а к. п. д. выше, чем у крупномодульных с малым числом зубьев .

Точность изготовления и ее влияние на качество передачи. Качество передачи связано с ошибками изготовления зубчатых колес и деталей (корпусов, подшипников и валов), определяющих их взаимное расположение. Деформация деталей под нагрузкой также влияет на качество передачи. Основными ошибками изготовления зубчатых колес являются: ошибка шага и формы профиля зубьев, ошибки в направлении зубьев относительно образующей делительного цилиндра.

Ошибки шага и профиля нарушают кинематическую точность и плавность работы передачи. В передаче сохраняется постоянным только среднее значение передаточного отношения u. Мгновенные значения u в процессе вращения периодически изменяются. Колебания передаточного отношения особенно нежелательны в кинематических цепях, выполняющих следящие, делительные и измерительные функции (станки, приборы и др.). В силовых быстроходных передачах с ошибками шага и профиля связаны дополнительные динамические нагрузки, удары и шум в зацеплении.

Ошибки в направлении зубьев в сочетании с перекосом валов вызывают неравномерное распределение нагрузки по длине зуба.

Точность изготовления зубчатых передач регламентируется стандартом, который предусматривает 12 степеней точности. Каждая степень точности характеризуется тремя показателями: 1) нормой кинематической точности, регламентирующей наибольшую погрешность передаточного отношения или полную погрешность угла поворота зубчатого колеса в пределах одного оборота (в зацеплении с эталонным колесом); 2) нормой плавности работы, регламентирующей многократно повторяющиеся циклические ошибки, передаточного отношения или угла поворота в пределах одного оборота; 3) нормой контакта зубьев, регламентирующей ошибки изготовления зубьев и сборки передачи, влияющие на размеры пятна контакта в зацеплении (распределение нагрузки по длине зубьев).

Степень точности выбирают в зависимости от назначения и условий работы передачи. Наибольшее распространение имеют 6, 7 и 8-я степени точности.

Стандарт допускает комбинацию степеней точности по отдельным нормам. Например, для тихоходных высоконагруженных передач можно принять повышенную норму контакта зубьев по сравнению с другими нормами, а для быстроходных малонагруженных — повышенную норму плавности и т. п.

Во избежание заклинивания зубьев в зацеплении должен быть боковой зазор. Размер зазора регламентируется видом сопряжения зубчатых колес. Стандартом предусмотрено шесть видов сопряжения: И — нулевой зазор; Е — малый зазор; С и D — уменьшенный зазор; В — нормальный зазор; А — увеличенный зазор. При сопряжениях Н, Е и С требуется повышенная точность изготовления. Их применяют для реверсируемых передач при высоких требованиях к кинематической точности, а также при наличии крутильных колебаний валов.

Стандарт устанавливает также допуски на межосевые расстояния, перекос валов и некоторые другие параметры.

4.3. Контактные напряжения и контактная прочность

Контактные напряжения образуются в месте соприкосновения двух тел в тех случаях, когда размеры площадки касания малы по сравнению с размерами тел (сжатие двух шаров, шара и плоскости, двух цилиндров и т. п.). Если значение контактных напряжений больше допускаемого, то на поверхности деталей появляются вмятины, борозды, трещины или мелкие раковины. Подобные повреждения наблюдаются у зубчатых, червячных, фрикционных и цепных передач, а также в подшипниках качения.

Теория контактных напряжений является предметом курса «Теория упругости». Расчеты многих деталей машин, изучаемые в данном курсе, выполняют по контактным напряжениям. Поэтому ниже излагаются краткие сведения о контактных напряжениях и о разрушениях деталей, связанных с этими напряжениями.

При расчете контактных напряжений различают два характерных случая: первоначальный контакт в точке (два шара, шар и плоскость и т. п.); первоначальный контакт по линии (два цилиндра с параллельными осями, цилиндр и плоскость и т. п.).

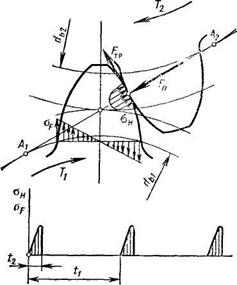

На рис. 4.5 изображен пример сжатия двух цилиндров с параллельными осями. До приложения удельной нагрузки q цилиндры соприкасались по линии. Под нагрузкой линейный контакт переходит в контакт по узкой площадке. При этом точки максимальных нормальных напряжений ан располагаются на продольной оси симметрии контактной площадки. Значение этих напряжений вычисляют по формуле

(4.1)

(4.1)

Для конструкционных металлов коэффициент Пуассона располагается в пределах μ=0,25...0,35. Без существенной погрешности принимают μ1 = μ2 = 0,3 и получают

(4.2)

(4.2)

Здесь 1/рпр=1/ρ1±1/ρ2, Eпр = 2E1E2 /(E1 +E2) (4.3)

где Епр и рпр — приведенные модуль упругости и радиус кривизны; Е1 Е2, р1 р2—модули упругости и радиусы цилиндров. (Основоположником теории контактных напряжений является Н. Herz (1881). В его честь приписывают индекс Н обозначениям контактных напряжений).

где Епр и рпр — приведенные модуль упругости и радиус кривизны; Е1 Е2, р1 р2—модули упругости и радиусы цилиндров. (Основоположником теории контактных напряжений является Н. Herz (1881). В его честь приписывают индекс Н обозначениям контактных напряжений).

Формула (4.2) справедлива не только для круговых, но и для любых других цилиндров. Для последних r1 и г2— радиусы кривизны в точках контакта. При контакте цилиндра с плоскостью r2=  . Знак минус в формуле (4.3) относится к случаю внутреннего контакта (когда поверхность одного из цилиндров вогнутая).

. Знак минус в формуле (4.3) относится к случаю внутреннего контакта (когда поверхность одного из цилиндров вогнутая).

| Рис. 4.5 |

| в) |

При вращении цилиндров под нагрузкой отдельные точки их поверхностей периодически нагружаются и разгружаются, а контактные напряжения в этих точках изменяются по прерывистому отнулевому циклу. Каждая точка нагружается только в период

При вращении цилиндров под нагрузкой отдельные точки их поверхностей периодически нагружаются и разгружаются, а контактные напряжения в этих точках изменяются по прерывистому отнулевому циклу. Каждая точка нагружается только в период  прохождения зоны контакта и свободна от напряжений в остальное время оборота цилиндра. Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием мелких частиц металла. Если детали работают в масле, то оно проникает в микротрещины (рис. 4.6, а). Попадая в зону контакта (рис. 4.6, б), трещина закрывс1ется, а заполняющее ее масло подвергается высокому давлению. Это давление способствует развитию трещины до тех пор, пока не произойдет выкрашивание частицы металла (рис. 4,6, в) Выкрашивание не наблюдается, если значение контактных напряжений не превышает допускаемого

прохождения зоны контакта и свободна от напряжений в остальное время оборота цилиндра. Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием мелких частиц металла. Если детали работают в масле, то оно проникает в микротрещины (рис. 4.6, а). Попадая в зону контакта (рис. 4.6, б), трещина закрывс1ется, а заполняющее ее масло подвергается высокому давлению. Это давление способствует развитию трещины до тех пор, пока не произойдет выкрашивание частицы металла (рис. 4,6, в) Выкрашивание не наблюдается, если значение контактных напряжений не превышает допускаемого

Экспериментально установлено, что при качении со скольжениемцилиндры I и 2 обладают различным сопротивлением усталости. Это объясняется следующим. Усталостные микротрещины при скольжении располагаются не радиально, а вытягиваются в направлении сил трения. При этом в зоне контакта масло выдавливается из трещин опережающего цилиндра и запрессовывается в трещины отстающего цилиндра 2. Поэтому отстающий цилиндр обладает меньшим сопротивлением усталости. Ускорение развития трещин при работе в масле не означает, что без масла разрушение рабочих поверхностей замедлено. Во-первых, масло образует на поверхности защитные пленки, которые частично или полностью устраняют непосредственный металлический контакт и уменьшают трение. При контакте через масляную пленку контактные напряжения уменьшаются, срок службы до зарождения трещин увеличивается. Во-вторых, при работе без масла увеличивается интенсивность абразивного износа, который становится главным критерием работоспособности и существенно сокращает срок службы.

Экспериментально установлено, что при качении со скольжениемцилиндры I и 2 обладают различным сопротивлением усталости. Это объясняется следующим. Усталостные микротрещины при скольжении располагаются не радиально, а вытягиваются в направлении сил трения. При этом в зоне контакта масло выдавливается из трещин опережающего цилиндра и запрессовывается в трещины отстающего цилиндра 2. Поэтому отстающий цилиндр обладает меньшим сопротивлением усталости. Ускорение развития трещин при работе в масле не означает, что без масла разрушение рабочих поверхностей замедлено. Во-первых, масло образует на поверхности защитные пленки, которые частично или полностью устраняют непосредственный металлический контакт и уменьшают трение. При контакте через масляную пленку контактные напряжения уменьшаются, срок службы до зарождения трещин увеличивается. Во-вторых, при работе без масла увеличивается интенсивность абразивного износа, который становится главным критерием работоспособности и существенно сокращает срок службы.

Кривые усталости материала по контактным напряжениям подобны кривым усталости по напряжениям изгиба, растяжения — сжатия и другим (см. курс «Сопротивление материалов»)

4.4. Критерии работоспособности и расчета

Условия работы зуба в зацеплении. При передаче крутящего момента (рис. 4.4) в зацеплении кроме нормальной силы Fn действует сила трения Fтр=Fnf, связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии (рис. 4.7).

Решающее влияние на его работоспособность оказывают два основных напряжения: контактные напряжения σн и напряжения изгиба σF. Для каждого зуба σн и σF не являются постоянно действующими. Они изменяются во времени по некоторому прерывистому отнулевому циклу (см. рис. 8.9). Время действия σF за один оборот колеса (t1) равно продолжительности зацепления одного зуба (t2). Напряжения σF действуют еще меньшее время. Это время равно продолжительности пребывания в зацеплении данной точки поверхности зуба с учетом зоны распространения контактных напряжений.

Переменные напряжения являются причиной усталостного разрушения зубьев: поломка зубьев от напряжений изгиба и выкрашивание поверхности от контактных напряжений. С контактными напряжениями и трением в зацеплении связаны также износ, заедание и другие виды повреждения поверхностей зубьев.

|

Поломка зубьев (рис. 4.8). Поломка связана с напряжениями изгиба. На практике наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок или учетом перегрузок при расчете); усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин и трещин в отливках, микротрещин от термообработки и т. п.). Общие меры предупреждения поломки зубьев — увеличение модуля, положительное смещение при нарезании зубьев,- термообработка, наклеп, уменьшение концентрации нагрузки по краям (жесткие валы, зубья со срезанными углами и пр.).

Поломка зубьев (рис. 4.8). Поломка связана с напряжениями изгиба. На практике наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок или учетом перегрузок при расчете); усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин и трещин в отливках, микротрещин от термообработки и т. п.). Общие меры предупреждения поломки зубьев — увеличение модуля, положительное смещение при нарезании зубьев,- термообработка, наклеп, уменьшение концентрации нагрузки по краям (жесткие валы, зубья со срезанными углами и пр.). Повреждение поверхности зубьев. Все виды повреждения поверхности зубьев (рис. 4.9) связаны с контактными напряжениями и трением.

Усталостное выкрашивание от контактных напряжений является основным видом разрушения поверхности зубьев при хорошей смазке передачи (чаще всего это бывают). Зубья таких

Усталостное выкрашивание от контактных напряжений является основным видом разрушения поверхности зубьев при хорошей смазке передачи (чаще всего это бывают). Зубья таких

| Рис. 4.9 |

передач разделены тонким слоем масла, устраняющим металлический контакт. При этом износ зубьев мал. Передача работает длительное время до появления усталости в поверхностных слоях зубьев. На поверхности появляются небольшие углубления, напоминающие оспинки, которые растут и превращаются в раковины. Выкрашивание (рис. 4.9.а) начинается обычно вблизи полюсной линии на ножках зубьев там, где нагрузка передается одной парой зубьев, а скольжение и перекатывание зубьев направлены так, что масло запрессовывается в трещины и способствует выкрашиванию частиц металла. При выкрашивании нарушаются условия образования сплошной масляной пленки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Образование первых усталостных раковин не всегда служит признаком близкого полного разрушения зубьев. В передачах, зубья которых имеют невысокую твердость (НВ<350), наблюдаются случаи так называемого ограниченного или начального выкрашивания. Начальное выкрашивание связано с приработкой зубьев недостаточно точно изготовленных передач. Оно появляется в местах концентрации нагрузки после непродолжительной работы и затем приостанавливается. При этом образовавшиеся раковины не развиваются и даже совершенно исчезают вследствие сглаживания. Прекращение дальнейшего выкрашивания в этом случае объясняется тем, что разрушение мест концентрации нагрузки выравнивает ее распределение по поверхности зуба. При высокой твердости зубьев (НВ>350) явление ограниченного выкрашивания обычно не наблюдается. Образовавшиеся раковины быстро растут вследствие хрупкого разрушения их краев.

В передачах, работающих со значительным износом, выкрашивание не наблюдается, так как поверхностные слои снимаются раньше, чем появляются трещины усталости.

Основные меры предупреждения выкрашивания: определение размеров из расчета на усталость по контактным напряжениям; повышение твердости материала путем термообработки; повышение степени точности и в особенности по норме контакта зубьев.