Основные типы заклепок

ОБЩИЕ СВЕДЕНИЯ О СОЕДИНЕНИЯХ

В процессе изготовления машины некоторые ее детали соединяют между собой, при этом образуются неразъемные или разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные и клеевые соединения. Разъемными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъемным соединениям относятся резьбовые, шпоночные, зубчатые (шлицевые) и др. соединения.

В настоящем курсе шпоночные и зубчатые соединения рассматриваются после расчета валов и осей.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

ОБРАЗОВАНИЕ ЗАКЛЕПОЧНОГО ШВА

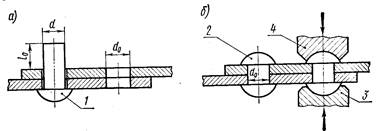

Заклепочный шов образуют заклепки и склепываемые детали, выполненные в большинстве случаев из листового материала или профилей проката (рис. 1.1).

Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий, которые могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях.

Рис. 1.1. Образование заклепочного шва:

а - закладка заклепки; б – клепка; 1 - закладная головка; 2 - замыкающая головка;

3 — поддержка; 4 —обжимка

Сверление — процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием. Диаметры отверстий do под заклепки принимают в зависимости от диаметра заклепки d (см. табл. 1.1).

Таблица 1.1

Диаметры отверстий под заклепки

| Диаметр заклепки d, мм (ГОСТ 10299 – 68) | Диаметр отверстия dо, мм | Диаметр заклепки d, мм (ГОСТ 10299 – 68) | Диаметр отверстия dо, мм | ||

| Машино- и станкостроение | Грубая сборка | Машино- и станкостроение | Грубая сборка | ||

| 6,5 | 6,7 | 13,0 | 13,0 | ||

| 8,5 | 8,7 | 16,5 | 17.0 | ||

| 10,5 | 11,0 | 21,0 | 21,0 |

Для образования замыкающей головки выступающий конец заклепки (рис. 1.1, а) должен выходить из отверстия детали на длину l0 = l,5d0.

Клепку производят па клепальных машинах (прессах) или вручную (пневматическими молотками). Сначала происходит осадка стержня, зазор между заклепкой и отверстием заполняется, после чего образуется замыкающая головка (рис. 1.1,б). Стальные заклепки диаметром до 12 мм можно ставить холодным способом, то же относится к заклепкам из цветных металлов и сплавов. При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

ДОСТОИНСТВА, НЕДОСТАТКИ И ПРИМЕНЕНИЕ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Достоинства:

1. Высокая надежность соединения.

2. Удобство и надежность контроля качества шва.

3. Хорошая сопротивляемость вибрационным и ударным нагрузкам

Недостатки:

1. Высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

2. Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала.

Применение. В настоящее время заклепочные соединения применяют:

1. В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения.

2. При изготовлении конструкций из несвариваемых материалов (дюралюминий, текстолит и др.).

3. В соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве.

В современном машиностроении область применения заклепочных соединений все более сокращается по мере совершенствования методов сварки.

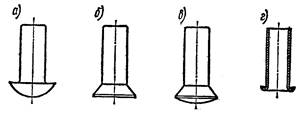

ОСНОВНЫЕ ТИПЫ ЗАКЛЕПОК

Форма головки выбирается в зависимости от назначения заклепочного шва и определяет тип заклепки. Наибольшее применение имеют заклепки с полукруглыми головками (рис. 1.2, а). Заклепки с потайными головками (рис. 1.2, б) применяют тогда, когда конструктивно недопустимы выступы головок. Трубчатые заклепки (рис. 1.2, г) применяют в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой свободного конца. Все заклепки стандартизированы (см. справочную литературу [7] и др.).

Рис. 1.2. Основные типы заклепок: а - c полукруглой головкой; б - с потайной головкой;

в - сполупотайной головкой; г - трубчатая