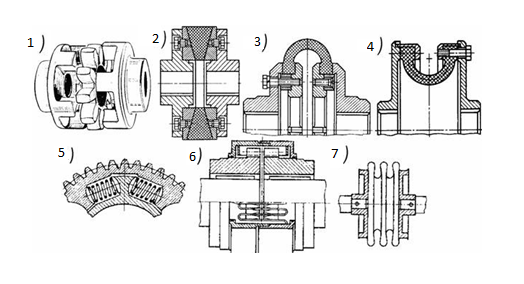

Фланцевые, втулочные, продольно-свертные

Постоянные муфты обеспечивают жесткое соединение валов. Для производства этих муфт используются среднеуглеродистые стали и серые чугуны. Передаваемый муфтами крутящий момент зависит от того, насколько прочно муфта соединена с валом. Соединение бывает шпоночным, штифтовым и шлицевым.

Недостатком жестких муфтявляется то, что они передают все толчки и удары от двигателя всем механизмам, а также - наоборот.

Втулочные муфтыпередают крутящий момент при помощи шпонок и штифтов. Основным недостатком втулочных муфт является необходимость смещения валов при монтаже в направлении оси.

Продольно-свертныеили клеммовые муфты осуществляют передачу крутящего момента благодаря силам трения, возникающим при затягивании болтов между наружной и внутренней поверхностью валов. В случае передачи значительных крутящих моментов для усиления дополнительно необходимо установить шпонки.

2. Компенсирующие муфты, те которые компенсируют угловые, осевые и радиальные смещения валов. К этой группе относятся: шарнирные муфты с угловым смещением до 45°, зубчатые и цепные.

В качестве компенсирующих муфт могут использоваться упруго-демпфирующие и упругие муфты. К данной группе относятся и втулочно-пальцевые муфты, с помощью которых соединяется вал электродвигателя с валом привода автомобиля, и муфты, имеющи торообразную оболочку и обладающие более совершенной конструкцией.

Сдвоенные шарнирные муфты, сочетающие в себе две одинарные муфты и синхронные шарнирные муфты, которые обеспечивают передаточное отношение постоянного характера при любом угле между осями валов, которые необходимо соединить. Муфты, передающие движение с помощью шариков применяют, к примеру, в переднем приводе автомобиля.

Основным предназначением упругих муфт является компенсация несоосности валов, устранение резонансных явлений при нагрузках и снижение силы кратковременных перегрузок. Для этого в конструкции муфт содержится специальный упругий элемент (спиральная или пластинчатая пружина, эластичные вкладыши или эластичные втулки), который поглощает резкие скачки нагрузок с помощью своей деформации.

3. Сцепные муфты соединяют или разъединяют валы и валы, на которых установлены детали. В эту группу входят: кулачково-дисковые и фрикционные муфты. Крестовые иликулачково-дисковые муфты предусматривают допуск значительных поперечных смещений осей валов, а также компенсируют небольшие перекосы и осевые смещения.

4. Самоуправляемые или автоматические муфты передают вращение в одном определенном направлении. К ним относятся: центробежные муфты, которые ограничивают частоту вращения и предохранительные муфты - ограничивают передаваемый момент. Эти муфты могут включаться и выключаться, исходя из изменений рабочих режимов машины.

К этой группе принадлежат однооборотные муфты, которые срабатывают, попадая в определённое положение, через один (несколько) оборотов вала. С помощью однооборотных муфт, например, в молотах и прессах осуществляется остановка ползуна, находящегося в верхнем положении.

5.Обгонные муфты (муфты свободного хода) могут передавать момент лишь в одном направлении, в котором вращается ведущая полумуфта относительно ведомой, а также проворачиваются, когда происходит обратное направление вращения. Обгонными муфтами снабжаются велосипеды, автоматические трансмиссии автомобилей, станки и пр.

Центробежные муфты могут включаться и выключаться в соответствии со скоростью, с которой вращается ведущая полумуфта. Центробежные муфты могут быть использованы как пусковые механизмы в приводах, а также в качестве предохранительных муфт для ограничения вращательной скорости приводимой машины или ее отключения. Предохранительные функции могут выполнять и муфты других типов, которые допускают проскальзывание и обладают соответствующей конструкцией и характеристиками.

6. Гидравлические или гидродинамические муфты. У валов гидро муфт отсутствует жёсткая механическая связь. Механическая энергия передается с помощью рабочей жидкости, например, масла. Особенностью гидравлической муфты является то, что она обеспечивает ограничение максимального вращательного момента, сглаживание пульсаций, устранение перегрузки двигателя и пр.

7. Электромагнитные и магнитные муфты. В валах также отсутствует жесткая механическая связь. Эти муфты обеспечивают передачу механической энергии через герметическую стенку, причем, совершенно без утечек.

| Типы муфт | Крутящий момент, передаваемый муфтой | Области применения муфт |

| Глухие муфты | Передает любую величину крутящего момента (зависит от размеров) | Соединяют соосные валы, оси, штанги, тяги и пр. |

| Расширительные муфты | Крутящий момент зависит от размеров соединяемых валов | Соединяют соосные валы, которые имеют смещения вдоль оси |

| Поводковые муфты | До 10 кг/см, если диаметры валов составляют 6-8 мм | Соединяют источники движения и ведомые механизмы |

| Упругие муфты | Величину крутящего момента определяют размеры муфты и материал упругой прокладки | Присоединяют электродвигатели к приборным механизмам. Соединяют валы, приобретающие в рабочем процессе незначительные перекосы и смещения осей |

| Крестовые муфты | Исходя из размеров муфты | Соединяют валы, имеющие небольшие смещения осей (3-5 мм) в параллельном направлении |

| Шарнирные муфты | В зависимости от размера муфты | Соединяют валы, расположенные под углами 25 - 45◦ |

| Мембранные муфты | В зависимости от размера и материала мембраны | Без люфта соединяют валы, расположенные под углами 2 - 3◦ |

| Кулачковые муфты | Зависит от размера муфты | Включают и отключают валы на ходу |

| Фрикционные муфты | В зависимости от размеров трущихся частей, а также силы прижима | Плавно включают и отключают валы на ходу, зачастую используются как тормоз. |

| Электромагнитные порошковые муфты | В зависимости от размеров муфты, а также электромагнита | Включают и отключают валы на ходу. Иногда могут регулировать скорость вращения. |

| Магнитоиндукционные муфты | В зависимости от размеров муфты, а также магнита | Регулируют скорость вращения. Бесконтактным способом соединяют валы, находящиеся в труднодоступных местах. |

| Предохранительные муфты | Зависит от параметров и регулировки муфты | Предохраняют ведущие элементы в случае застопоривания ведомых механизмов. |

| Центробежные муфты | Зависит от размеров муфты и числа оборотов валов | Включают и отключают валы, когда те набирают определенную скорость вращения |

| Муфты свободного хода | В зависимости от параметров муфты | Передают крутящий момент в единственном направлении |

| Муфты необратимого движения | В зависимости от параметров муфты | Передают крутящий момент от ведущего к ведомому элементу в двух направлениях. |

Задача.

Для вращения вала перистальтического насоса рассчитать одноступенчатый зубчатый механизм с цилиндрическими зубчатыми колесами.

В таблице 1 заданы момент Твых на выходном валу механизма (момент сопротивления) и частота вращения nвых выходного вала зубчатого механизма, а также передаточное отношение i механизма.

Требуется выполнить расчет геометрических параметров (d, hа, hf, h, dа, df, b, а) шестерни и ведомого колеса, определить крутящие моменты на всех валах, окружную силу Ft в зацеплении, коэффициент полезного действия  зубчатого зацепления, мощность Рдв и частоту вращения nдв электродвигателя. Уточнить тип зубчатой передачи (прямозубая или косозубая) по величине окружной скорости v в зубчатом зацеплении.

зубчатого зацепления, мощность Рдв и частоту вращения nдв электродвигателя. Уточнить тип зубчатой передачи (прямозубая или косозубая) по величине окружной скорости v в зубчатом зацеплении.

Таблица 1. Исходные данные

| Момент Твых, Н*м | Частота вращения nвых,  | Передаточное отношение i |

| 0.3 | 7.31 |

Решение

Рассчитываемый механизм служит для уменьшения скорости вращения электродвигателя в i число раз и состоит из пары находящихся в зацеплении цилиндрических зубчатых колес (шестерни и колеса). Зубчатые колеса устанавливаются на валах, которые поддерживаются в требуемом положении опорами. Каждый вал имеет две опоры (скольжения или качения), закрепленные в корпусе. Быстроходный вал редуктора соединен с валом электродвигателя муфтой. В качестве опор принимаем подшипники качения.

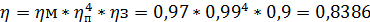

Ориентировочно определяем требуемую мощность Рдв электродвигателя, приняв предварительно значения КПД:

КПД зубчатой передачи -  ;

;

КПД подшипника качения -  = 0,99;

= 0,99;

КПД муфты -  = 0,97.

= 0,97.

Тогда

Рдв = кРвых/  [Вт], (1)

[Вт], (1)

где к - коэффициент запаса, учитывающий необходимость преодоления динамических нагрузок в момент разгона, принимаемый равным 1,05 ... 1,1;

Р вых = Твых*  - требуемая мощность на выходном валу;

- требуемая мощность на выходном валу;

= 2

= 2  /60 - угловая скорость выходного вала, рад/с;

/60 - угловая скорость выходного вала, рад/с;

nвых - угловая скорость выходного вала в об/мин; Твых- момент на выходном валу, Н*м; л - коэффициент полезного действия электромеханического привода для выбранной схемы он равен

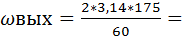

Скорость вращения выходного вала в рад/с равна

18,31 рад/с.

18,31 рад/с.

Подставив значения  , Tвых,

, Tвых,  в выражение (1) и приняв к = 1,1 получим

в выражение (1) и приняв к = 1,1 получим

Рдв=(к*Твых*  )/

)/  =(1,1*0,3*18,31)/0,8386=7,20 Вт.

=(1,1*0,3*18,31)/0,8386=7,20 Вт.

Частота вращения электродвигателя

nдв = nвых*i = 175*7,31=1279,25 об/мин.

Из серии двигателей, имеющих скорости вращения 1250, 1280, 1300 об/мин выбираем электродвигатель с n = 1280 об/мин.

Выбираем число зубьев z1 шестерни. Так как zmin= 17, а рекомендуемое значение числа зубьев шестерни 18 - 30, принимаем z1 = 22.

Число зубьев зубчатого колеса определяем по формуле

z2 = z1*i = 22*7,31=160,82

Так как колесо должно иметь целое число зубьев, принимаем z2 = 161.

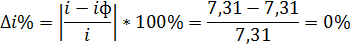

Тогда фактическое передаточное отношение зубчатой передачи

iф = z2/z1 = 161/22 = 7,31.

Относительная погрешность передаточного отношения зубчатой передачи

Диаметр ведущего вала, т.е. вала шестерни, принимают близким по размеру диаметру вала двигателя. Считаем, что dдв> 3 мм.

Выбираем значение модуля m зацепления из стандартного ряда модулей (0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; ... мм). Применение малых модулей позволяет уменьшить габариты колес или при сохранении габаритов увеличить плавность передачи за счет увеличения числа зубьев. Принимаем m = 0,5, чтобы выполнялось условие, при котором диаметр окружности впадин зубьев df шестерни был бы больше диаметра ее ступицы, т.е. df1 > 2dB.

Предполагая прямозубый тип зубчатых колес, определим диаметр делительной окружности колеса (ведомого звена);

d2 = m*z2 = 0,5*161 =80,5 мм.

Линейная скорость зубчатого колеса в зацеплении

v =  d2/2 = (18,31* 80,5)/(2*

d2/2 = (18,31* 80,5)/(2*  ) =0,736 м/с.

) =0,736 м/с.

При линейных скоростях v < 6 м/с принимают тип передачи - прямозубая.

У зубчатых колес со стандартной (нормальной) высотой зуба коэффициент высоты головки зуба ha* = 1, а коэффициент радиального зазора с* зубьев в зацеплении зависит от модуля и равен

с* = 0,5 при m  0,5 мм;

0,5 мм;

с* = 0,35 при 0,5 <m< 1,0;

с* = 0,25 при m  1,0 мм.

1,0 мм.

Высота головки зубьев колес

ha = ha**m = 1 *0,5 = 0,5 мм.

Высота ножки зубьев колес

hf = m(ha* + с*) = 0,5(1 + 0,5) = 0,75 мм.

Диаметры делительных окружностей зубчатых колес:

шестерни d1 = m*z1 = 0,5*22 =11 мм,

колеса d2 = m*z2 = 0,5*161 =80,5 мм.

Диаметры окружностей вершин зубьев колес:

шестерни dа1= d1 + 2ha = 11 + 2*0,5=12 мм,

колеса dа2 = d2 + 2ha = 80,5 + 2*0,5 = 81,5 мм.

Диаметры окружностей впадин зубьев колес:

шестерни df1 = d1 - 2hf = 11 – 2*0,5 = 10 мм,

колеса df2 = d2 - 2hf = 80,5 – 2*0,5 = 79,5 мм.

Межосевое расстояние а зубчатой передачи

а = (d1 + d2)/2 = (11 + 80,5)/2 = 45,75 мм.

Длина b зуба определяется по формуле b =  , где

, где  - коэффициент ширины b венца колеса по диаметру d делительной окружности, рекомендуется принимать

- коэффициент ширины b венца колеса по диаметру d делительной окружности, рекомендуется принимать  = 0,005 ... 0,3.

= 0,005 ... 0,3.

Длина зуба колеса равна

b2 = 0,05*80,5=4,025мм.

Длина зуба шестерни, как более нагруженного звена, определяется по формуле

b1 = b2 + (0,5 ... 1,0) мм = 4 мм.

Окружное усилие в зацеплении определяется по формуле

Ft= 2Твых/d2 = (2*0.4*103)/80,5 = 9,93 Н.

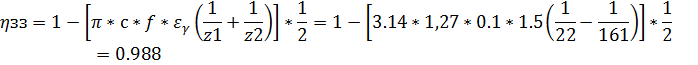

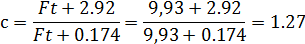

Уточняем значение КПД зубчатой пары

где f = 0,1 - коэффициент трения стали по стали (шестерня и зубчатое колесо стальные);

=1,5 - коэффициент перекрытия пары прямозубых колес;

=1,5 - коэффициент перекрытия пары прямозубых колес;

с - коэффициент, учитывающий уменьшение КПД зубчатого зацепления при малых нагрузках

Вращающийся момент на ведущем валу зубчатого механизма

Твд= Твых/(iф*  4) = 0,4/(7,31*0.99*0.994) = 0,057 Н*м.

4) = 0,4/(7,31*0.99*0.994) = 0,057 Н*м.

Вращающий момент на валу электродвигателя

Тдв= Твд/  = 0,059/0,97 = 0,055 Н*м.

= 0,059/0,97 = 0,055 Н*м.

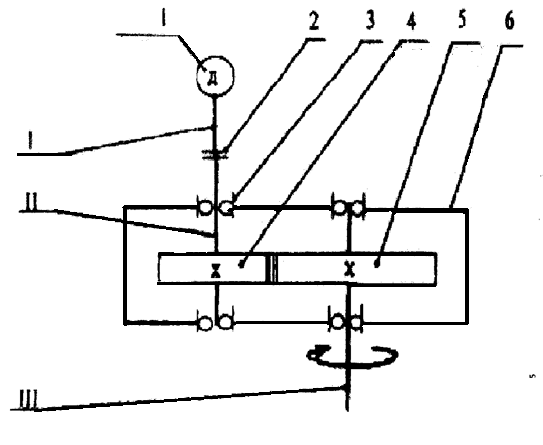

Кинематическая схема механизма к задаче приведена на рисунке (2.1).

Кинематическая схема механизма: 1 - электродвигатель; 2 - муфта; 3 - опора качения; 4 - шестерня (ведущее зубчатое колесо); 5 - ведомое зубчатое колесо; 6 - корпус; I - вал электродвигателя; II - ведущий вал; III - выходной вал

ЛИТЕРАТУРА

1. Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с.

2. Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с.

3. Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с.

4. Прикладная механика: учеб. Пособие / В.М.Сурин. – 3-е изд., испр. – Минск: «Новое знание», 2008 г

5. «Детали машин», Д. Н, Решетов, изд. «Машиностроение», Москва, 1989 г.

6. «Большая советская энциклопедия» Яндекс 2009г «http://slovari.yandex.ru/dict/bse»

7. Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский центр "Академия", 2004. — С. 417. — ISBN 5-7695-1384-5

8. Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — Т. 2. — 912 с. — ISBN 5-217-02964-1 (5-217-02962-5), ББК 34.42я2, УДК 621.001.66 (035)

9. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидромашины и гидроприводы. 2-е изд. — М.: Машиностроение, 1982. — С. 4