Работы, выполняемые на токарном станке

Обточка цилиндрических поверхностей

Наружные цилиндрические поверхности обтачивают проходными резцами. При черновой обработке вершина резца может располагаться выше оси центров на 0,01 - 0,03 диаметра заготовки. При этом значение главного угла γ изменяется в сторону отрицательных величин, чем улучшается стойкость резца при работе с ударами и по корке. Резец устанавливают с помощью набора стальных подкладок, число которых для увеличения жесткости его крепления должно быть минимальным, а вылет резца из резцедержателя не должен превышать 1,5 высоты стержня инструмента.

Для получения необходимого диаметра детали резец устанавливают на глубину резания, для чего подводят его до касания с поверхностью вращающейся заготовки, а затем устанавливают поворотное кольцо лимба винта поперечной подачи суппорта в нулевое положение, отводят суппорт вправо и перемещают резец в поперечном направлении на глубину резания. Для обеспечения заданной глубины резания число делений лимба, на которое необходимо повернуть рукоятку винта поперечной подачи:

где t - глубина резания, мм;

с - цена деления лимба, мм (при 100 делениях лимба и шаге винта 5 мм с = 5/100 = 0,05 мм).

После установки глубины резания заготовку обтачивают на длине 2 – 3 мм, останавливают станок и измеряют диаметр обточенной поверхности штангенциркулем или микрометром; затем для обеспечения заданного размера вносят поправку и обтачивают заготовку по всей поверхности.

Обточка конусов

Конические поверхности обрабатывают:

- поворотом поворотной плиты суппорта вместе с резцовыми салазками;

- смещением центра задней бабки;

- с помощью копировальной линейки;

- широким резцом.

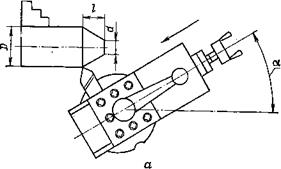

Поворотом поворотной плиты суппорта вместе с резцовыми салазками (рис. 7, а) обрабатывают наружные и внутренние поверхности с любым углом уклона, но сравнительно небольшой длины, ограничиваемой длиной хода резцовых салазок суппорта.

Коническую поверхность обтачивают только при ручной подаче салазок, угол поворота которых определяют по формуле

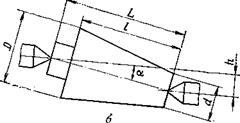

а - поворотом средней части суппорта; б - смещением центра задней бабки

Рисунок 7 – Методы обточки конусов

Недостатками этого метода обработки конусов являются низкая производительность, невысокая точность и большая шероховатости обрабатываемой поверхности, а также ограниченная длина конуса.

Обработка конусов смещением центра задней бабки позволяет получить наружные конусы сравнительно большой длины при малой конусности. Величина смещения (рис. 7, б) задней бабки в обе стороны от ее среднего положения в зависимости от направления уклона обрабатываемого конуса

При α<8° с достаточной степенью точности можно принять cos α = 1, тогда

При точении конуса на токарном станке 1А616 корпус задней бабки может смещаться с линии центров в поперечном направлении в пределах  10 мм.

10 мм.

Корпус задней бабки (рис. 1, узел 40) смещают в нужную сторону;величину смещения измеряют линейкой на контрольной площадке. Обточку конусов этим способом выполняют с механической продольной подачей, однако точность обработки в этом случае невысокая, так как установка заготовки с перекосом приводит к быстрому износу центровых отверстий и к возможному браку при последующей обработке на других станках. Для предотвращения износа центровых отверстий центра станка нужно заменить на специальные, имеющие на своем конце шарики.

Наружные и внутренние конусы с углом уклона до 10 - 12° обрабатывают с помощью копировальной линейкой. Для этого отсоединяют поперечные салазки суппорта от гайки винта поперечной подачи. Движение на суппорт передается от тяги, жестко связанной с ползуном, который в свою очередь свободно перемещается по линейке.

Наружные и внутренние конусные поверхности длиной не более 20 мм обрабатывают широким резцом. При этом длина главной режущей кромки резца должна быть больше длины конуса, а главный угол в плане равен углу уклона конуса.

Сверление отверстий

Перед сверлением отверстия на токарном станке заготовку устанавливают в патроне и прочно закрепляют; затем подрезают торец и производят зацентровку с помощью центровочного сверла, а при его отсутствии - коротким сверлом с углом при вершине 90°, что исключает участие перемычки в работе в момент врезания сверла и способствует более правильному его направлению по оси отверстия.

Включив вращение шпинделя, перемещают заднюю бабку так, чтобы сверло находилось от торца заготовки на расстоянии 5 – 10 мм. После этого вручную, поворотом маховичка задней бабки, плавно подводят сверло к торцу вращающейся заготовки. Быстро подводить сверло нельзя, так как возможен удар и поломка сверла. Подачу сверла после врезания выполнять плавно, без рывков. Если глубина сверления больше трех диаметров сверла, необходимо периодически выводить сверло из отверстия для его охлаждения и удаления стружки. Особую осторожность следует соблюдать при сверлении сквозных отверстий в момент выхода сверла из отверстия, так как может возникнуть неравномерная нагрузка на режущие кромки сверла и их выкрашивание.

В конце обработки сверло необходимо вывести из отверстия и только после этого остановить станок, в противном случае возможно заедание и поломка сверла.