Данные о применении сварки в машиностроении

Современные технологические процессы сварки позволяют получать качественные сварные соединения, отвечающие самым высоким требованиям.

Сварка за последние годы нашла широкое применение в различных отраслях современного промышленного производства: в тяжелом, энергетическом и транспортном машиностроении, судостроении, авиации, строительно-дорожном машиностроении, автомобилестроении, сельскохозяйственном машиностроении, строительной индустрии и др.

Фундаментальные расчетно-конструкторские и технологические разработки и оценку эксплуатационной надежности сварных конструкций в широком объеме проводили в Институте электросварки им. Е.О. Патона, МВТУ им. Н.Э. Баумана [127], ЦНИИТМАШе, Институте металлургии им. А.А. Байкова [152], Ленинградском политехническом институте им. М.И. Калинина [135] и ряде других организаций.

Грандиозные задачи создания в СССР материально-технической базы коммунизма требуют дальнейшего быстрого развития машиностроения в направлении роста мощностей машин, повышения скоростей, увеличения давлений. При этом в ряде случаев размеры и масса отдельных современных деталей машин и элементов конструкций достигают десятков метров и сотен тонн. Это делает зачастую невозможным их монолитное изготовление. Перед конструкторами и технологами поставлены сложные задачи создания крупных деталей и конструкций путем соединения сваркой прокатных, кованых и литых элементов больших сечений при высоких требованиях к их прочности при статических, ударных и переменных нагрузках. К таким уникальным деталям и конструкциям относятся, например, рамы и архитравы сверхмощных гидравлических прессов, станины прокатных станов, валы мощных гидравлических и паровых турбин и турбогенераторов, корпуса атомных реакторов, ахтерштевни ледоколов и супертанкеров и др.

Рис. 1. Штамповочный пресс усилием 75000 тс

При проектировании и изготовлении указанных деталей и конструкций используют принципиально новые конструктивные решения и технологические приемы. Например, прогрессивный электрошлаковый способ сварки, разработанный в Институте электросварки имени Е.О. Патона [194], впервые позволил осуществить однопроходную сварку металла практически неограниченной толщины.

На Ново-Краматорском машиностроительном заводе (НКМЗ им. В.И. Ленина) с применением электрошлаковой сварки были изготовлены из прокатных листов стали 22К крупногабаритные элементы рамных конструкций мощных гидравлических штамповочных прессов (рис. 1) усилием 75000 тс [14]. Каждая из пластин пресса массой более 100 т имеет длину около 31 м при ширине 17-25 м и толщине 2-2,5 м [138]. Производство таких элементов в виде цельнокованых деталей в настоящее время практически невозможно.

Интересно отметить, что в США при изготовлении пластин гидравлического пресса аналогичной конструкции усилием 50000 тс была применена многопроходная автоматическая сварка под слоем флюса. При этом сварку выполняли в 180 проходов с многократной кантовкой пластины [263].

В результате разработки и освоения на НКМЗ нового электрошлакового способа сварки металла большой толщины были получены принципиально новые возможности в проектировании машин, коренным образом изменившие технологию производства крупногабаритных изделий.

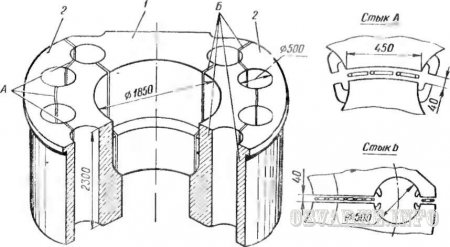

К числу крупнейших уникальных сварно-литых деталей, изготовленных на НКМЗ с помощью электрошлаковой сварки, следует отнести архитравы массой более 160 т (рис. 2) для мощного гидравлического штамповочного пресса усилием 30000 тс. Архитравы сваривали из двух половин, отлитых из среднеуглеродистой стали 35Л [24]. На НКМЗ была разработана и конструкция специализированного гидравлического пресса усилием 30000 тс по оригинальной конструктивной схеме [52]. Станина пресса состоит из верхней поперечины, двух проставок и нижней поперечины.

Рис. 2. Сварно-литой архитрав гидравлического пресса усилием 30000 тс

Использование крупногабаритных сварно-литых и сварно-кованых деталей сложной формы позволило создать компактную конструкцию пресса, масса и стоимость которого в 2 раза меньше по сравнению с прессом старой конструкции.

В СССР впервые была осуществлена электрошлаковая сварка швов, расположенных на цилиндрических и криволинейных (в плане) поверхностях разъема сложных крупных поковок из среднелегированной стали 35ХМ (рис. 3) [52].

Рис. 3. Сварная конструкция нижней поперечины пресса усилием 30000тс:

1 - боковина; 2 - секторы

На НКМЗ совместно с Институтом электросварки имени Е.О. Патона впервые в мировой практике была вьполнена уникальная сварка электрошлаковым способом бабы бесшаботного молота, состоящей из двух кованых заготовок общей массой 100 т. Сечение стыка 2020x3120 мм было сварено с применением 12 плавящихся мундштуков. Электрошлаковую сварку применяли при изготовлении сварно-литых конструкций станин крупных прокатных станов (массивные прямоугольные сечения до 900x900 мм) [43, 164].

Освоение технологии электрошлаковой сварки кольцевых стыковых швов позволило по-новому решать вопросы изготовления крупных изделий цилиндрической формы. Так, на Таганрогском и Барнаульском котельных заводах барабаны котлов высокого давления изготовляют электрошлаковой сваркой продольных и кольцевых швов [44].

Электрошлаковую сварку широко используют при изготовлении баллонов высокого давления (320 кгс/см2) аккумуляторной станции мощных гидропрессов (толщина металла 155 мм); цилиндров мощных гидравлических прессов (цилиндр из стали 15ГН4М пресса усилием 30000 тс имеет диаметры 2490/2010 мм и длину 3260 мм); цилиндров механизма шагания экскаваторов [43, 52, 151, 164, 195].

Удачным решением оказался переход на сварную конструкцию валов мощных гидравлических турбин [37, 38, 42, 107]. Масса слитка, необходимого для изготовления поковки обечайки сварного вала, значительно меньше, чем цельнокованого. Так, у валов гидротурбин Волжской ГЭС указанные массы составляют соответственно 51 и 160 т [37].

Для изготовления кованого вала гидротурбин мощностью 225 мВт Братской ГЭС потребовался бы слиток массой более 200 т [107]. Для более мощных турбин масса слитков существенно возрастает. В настоящее время производственные возможности заводов не позволяют изготовлять слитки указанной массы. Сварка позволила применять самые тяжелые валы, в частности для гидротурбин Красноярской ГЭС, мощностью 508 мВт в одном агрегате. Вал агрегата является наиболее крупным из всех когда-либо изготовлявшихся. Рабочая длина вала 7700 мм, наружный диаметр 2300 мм, диаметр внутреннего отверстия 1900 мм, диаметр фланцев 3150 мм [42]. Заготовку вала выполняли в виде кованой трубы из стали 25ГС. Общая масса вала 100 т. В этой же гидротурбине грандиозным сооружением является сварная конструкция статора из стали 20ГСЛ, состоящая из шести частей общей массой 180. Электрошлаковой сваркой соединено 12 колонн с поясами. Максимальный диаметр статора 12200 мм, высота 3440 мм.

Специально спроектированная и изготовленная универсальная сборочно-сварочная установка позволила собрать и сварить цилиндрические сферические и конусные изделия массой до 200 т [195].

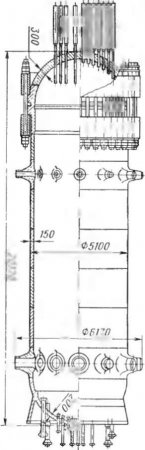

Электрошлаковую и электродуговую сварку успешно применяют при строительстве корпусов (рис. 4) атомных реакторов [36].

Рис. 4. Сварной корпус реактора А1 атомной электростанции (УССР)

На предприятиях тяжелого машиностроения, в судостроении, транспортном и автомобильном машиностроении, в сельскохозяйственном машиностроении и других отраслях широко применяют разработанный в ЦНИИТМАШе способ сварки в углекислом газе [103].

На ряде заводов внедрена комплексная механизация всего

цикла производства сварных конструкций. Так, на Узловском машиностроительном заводе им. Федунца создано комплексно-механизированное поточное производство мостовых электрических крапов грузоподъемностью от 10 до 20 т применением сварки в углекислом газе. На специализированных линиях изготовляют без переналадок более 70 модификаций сварных пролетных балок длиной от 8 до 36 м в широком диапазоне сечений.

Для увеличения производства сварно-кованых, сварно-литых и комбинированных конструкций на Уралмашзаводе создан уникальный по размерам, масштабам производства и технической оснащенности блок цехов сварных машиностроительных конструкций (БЦСМК) [151]. Благодаря широкому применению комплексной механизации с использованием высокопроизводительного универсального и специального оборудования в БЦСМК организовано высокоэффективное и экономичное производство сварных конструкций, с замкнутым циклом, т. е. начиная от подготовки металла и заканчивая термической обработкой, окраской, упаковкой и сдачей готовой продукции.

Автоматическую сварку под флюсом и в среде углекислого газа используют на Уралмашзаводе при производстве конструкций экскаваторов и других объектов. Шагающий экскаватор ЭШ-15/90А представляет собой гигантскую землеройную машину массой 1600 т, высотой 20 м, с ковшом емкостью 15 м3 [151, 164].

Основные несущие сварные металлоконструкции экскаватора необычны по своим габаритам и массе. Поворотная платформа шагающего экскаватора размером 11600x25500x1890 мм, массой 200,9 т. Опорная рама весит 154 т, надстройка - 120 т. Стрела представляет собой трубу диаметром 830 мм, длиной 90 м, сваренную из отдельных обечаек с толщиной стенки от 10 до 14 мм. Конструкции изготовляют в основном из низколегированной стали 10ХСНД. Протяженность сварных швов на одном экскаваторе достигает 5 км.

На Уралмашзаводе создан гигантский экскаватор ЭШ-25/100 с ковшом емкостью 25 м3 и стрелой 100 м, с еще большим объемом сварочных работ [53].

Оригинальным и смелым инженерным решением является переход от крупногабаритных монолитных литых конструкций на сварно-литые конструкции ахтерштевня и форштевня ледоколов и крупнотоннажных танкеров [134, 136]. Общие размеры и конфигурация сварной конструкции сохраняются такими же, как и заменяемой цельнолитой. Выполнение уникальной конструкции ахтерштевня атомного ледокола «Ленин» (рис. 5) сваркой из отдельных литых заготовок позволило избежать значительных трудностей, связанных с производством крупной отливки сложной конфигурации, требующей заливки 135 т жидкого металла [134]. Масса сварного ахтерштевня 82,3 т.

Рис. Б. Сварно-литой ахтерштевень атомного ледокола «Ленин»:

1-9 - отдельно отлитые заготовки; I-I-IX-IX - сварные стыки

Сварку широко используют и при изготовлении металлоконструкций подъемно-транспортного оборудования (мостовые краны общего назначения грузоподъемностью до 80-320 т; литейные краны грузоподъемностью 450 и 630 т и многие другие типы кранов) [53]. В транспортном машиностроении в большом количестве изготовляют сварные рамы локомотивов и подвижного состава, сварные конструкции блоков дизелей [200] и др.

С помощью сварки в настоящее время изготовляют горнорудное и угольное оборудование (конусные и щековые дробилки, трубные мельницы, механизированные очистные комплексы); роторные экскаваторы; комплексы горнотранспортного землеройного оборудования; драги для добычи золота; уникальные буровые установки для бурения нефтяных и газовых скважин глубиной до 8-15 км; тяжелое станочное оборудование; строительно-дорожные машины; сельскохозяйственные машины и многие другие машины и оборудование для различных отраслей промышленности.

Переход к сварным конструкциям особенно целесообразен при изготовлении роторов мощных паровых турбин ввиду сложности, а порой и невозможности их изготовления в цельнокованом исполнении. Сварка дает практически неограниченные возможности изготовления роторов любых размеров. С помощью сварки в СССР и за рубежом освоено изготовление роторов паровых турбин мощностью от 150 до 500 мВт [38, 193, 204, 205, 237, 242].

В Институте электросварки (ИЭС) им. Е.О. Патона [132] создан принципиально новый метод изготовления крупных кузнечных слитков на основе использования двух прогрессивных технологических процессов - электрошлакового переплава и электрошлаковой сварки. Указанный способ позволяет получать швы того же химического состава, что и основной металл; заготовки при этом могут быть не только прямоугольного, но также и круглого сечения, практически неограниченных размеров (слитки диаметром до 3000 мм).

Новый способ сварки весьма перспективен для получения поковок роторов сверхмощных турбогенераторов, так как исключает необходимость использования сверхкрупных слитков массой более 400 т.

Значительный опыт, накопленный передовыми заводами и научно-исследовательскими организациями, позволяет сделать заключение, что в настоящее время можно осуществлять сварку изделий и сооружений практически любых размеров и конфигурации, с обеспечением их достаточной надежности и долговечности в эксплуатации.

Эти возможности в ряде случаев ограничиваются условиями транспортирования и термической обработкой.