Расчет винтовых зажимов

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

"Ижевский государственный технический университет имени М.Т.Калашникова"

(ФГБОУ ВПО «ИжГТУ имени М.Т.Калашникова)

Воткинский филиал

Автор: Уразбахтина А.Ю.

Практическая работа по САПР ТП.

Цель работы: автоматизировать расчеты усилий закрепления в станочных приспособлениях.

ВВЕДЕНИЕ

Положение обрабатываемой детали на станке относительно режущего инструмента может быть нарушено под действием сил резания, которые при определенных условиях обработки могут достигать значительной величины. Поэтому необходимо надежное крепление заготовки в приспособлении с помощью тех или иных зажимных устройств.

Однако силами закрепления можно также сместить обрабатываемую заготовку в приспособлении. Поэтому при проектировании зажимных устройств необходимо обеспечить соответствующее направление сил закрепления и способов их приложения, т.е. составить рациональную схему установки заготовки в приспособлении.

Общий порядок расчета сил закрепления в приспособлениях:

· Выбрать рациональную схему установки заготовки. При этом опоры располагать так, чтобы сила закрепления и силы резания были направлены нормально к установочным поверхностям опор;

· На выбранной схеме отметить стрелками все приложенные к заготовке силы, которые стремятся нарушить приданное заготовке положение (силы резания и силы закрепления), и силы, стремящиеся сохранить это положение (силы трения и реакции опор);

· Из шести уравнений статики выбрать те, которые могут быть применимы к рассматриваемому случаю и, пользуясь этими уравнениями, определить искомые силы зажима;

· Приняв коэффициент запаса, определить требующуюся силу закрепления и сравнить эту силу с той, которую обеспечивает выбранное зажимное устройство.

Коэффициент запаса при расчетах необходим в связи с колебанием сил резания в процессе механической обработки. Силу закрепления заготовки в приспособлении определяют с учетом метода обработки, состояния обрабатываемого материала, системы станок-приспособление-инструмент-деталь.

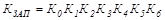

Коэффициент запаса определяю по формуле

, (1)

, (1)

где  - постоянный коэффициент запаса при всех случаях механической обработки;

- постоянный коэффициент запаса при всех случаях механической обработки;  - учитывает состояние поверхности заготовки (обработанная или необработанная); выбирается из табл. 1;

- учитывает состояние поверхности заготовки (обработанная или необработанная); выбирается из табл. 1;  - учитывает увеличение сил резания от прогрессирующего затупления режущего инструмента;

- учитывает увеличение сил резания от прогрессирующего затупления режущего инструмента;  - коэффициент, учитывающий увеличение сил резания при обработке прерывистых поверхностей на заготовке;

- коэффициент, учитывающий увеличение сил резания при обработке прерывистых поверхностей на заготовке;  - коэффициент, учитывающий постоянство зажимной силы, развиваемой приводом;

- коэффициент, учитывающий постоянство зажимной силы, развиваемой приводом;  - коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах;

- коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах;  - коэффициент, учитываемый при наличии моментов, стремящихся повернуть обрабатываемую заготовку вокруг оси. Коэффициенты запаса

- коэффициент, учитываемый при наличии моментов, стремящихся повернуть обрабатываемую заготовку вокруг оси. Коэффициенты запаса  …

…  выбираются из табл. 2.

выбираются из табл. 2.

Таблица 1

Коэффициент  , учитывающий состояние поверхности заготовки

, учитывающий состояние поверхности заготовки

| Метод обработки | Компоненты сил резания |  | Обрабатываемый материал |

| Сверление | Крутящий момент, осевая сила | 1,15 | Чугун |

| Зенкерование чистовое | Осевая сила и крутящий момент | 1,20 | Чугун |

| Точение и предварительное растачивание |  , ,  , ,  | 1,60 | Сталь |

| 1,25 | Чугун | ||

| Точение чистовое и растачивание |  , ,  , ,  | 1,05 | Сталь |

| 1,40 | Чугун |

Окончание табл. 1

| Метод обработки | Компоненты сил резания |  | Обрабатываемый материал |

| Фрезерование цилиндрическое предварительное или чистовое торцовое | Окружная или тангенциальная сила | 1,8 | Вязкая сталь |

| 1,4 | Твердая сталь | ||

| Шлифование | Окружная сила | 1,20 | Чугун и сталь |

| Протягивание | Сила протягивания | 1,5 | Чугун и сталь |

| Предварительное зенкерование | Крутящий момент, осевая сила | 1,3 | Чугун |

Таблица 2

Значения коэффициентов запаса  …

…

| Коэффициент | Условия работы, учитываемые коэффициентом | Значение коэффициента | Примечание |

| Изменение величины припуска черновых заготовок | 1,0 | Для чистовой и отделочной обработки |

| 1,2 | Для черновой обработки | ||

| Увеличение сил резания при прерывистом резании | 1,2 | При точении |

| Род привода | 1,0 | Для пневматических, гидравлических и других приводов |

| 1,3 | Для ручных зажимов | ||

| Расположение рукоятки для ручных зажимных устройств | 1,0 | Расположение рукоятки с малым диапазоном угла ее отклонения |

| 1,2 | Расположение рукоятки с большим (более 90°) диапазоном угла ее отклонения | ||

| Наличие моментов, стремящихся повернуть заготовку на опорах | 1,0 | Установка на опоры с ограниченной поверхностью контакта (штыри и пр.) |

| 1,5 | Установка на пластины и др. элементы с большей поверхностью |

РАСЧЕТ ВИНТОВЫХ ЗАЖИМОВ

Винтовые зажимы являются наиболее простыми универсальными устройствами для станочных приспособлений. Они используются для закрепления заготовок, или играют роль промежуточных звеньев в сложных зажимных системах.

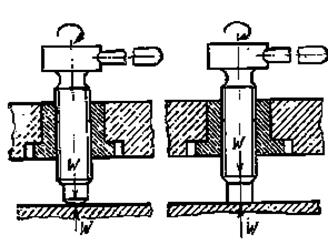

Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений – спутников. Они просты, компактны и надежны в работе. Виды опорных поверхностей зажимных механизмов приспособлений представлены на рис. 1 и 2.

Рис. 1. Винтовые зажимы с рукояткой

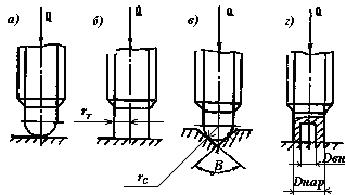

Рис. 2. Виды опорных поверхностей зажимных механизмов приспособлений

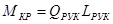

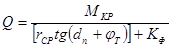

Крутящий момент обычно прилагается к гайке или к головке винта:

, (2)

, (2)

где  - сила, приложенная на конце рукоятки или к гаечному ключу, (80…200Н);

- сила, приложенная на конце рукоятки или к гаечному ключу, (80…200Н);  - длина рукоятки ключа (3), мм.

- длина рукоятки ключа (3), мм.

, (3)

, (3)

где  - номинальный наружный диаметр резьбы, мм (табл. 3).

- номинальный наружный диаметр резьбы, мм (табл. 3).

Таблица 3

Диаметр резьбы

Диаметр резьбы  , мм , мм | ||||||||||

Допускаемая сила зажима  , Н , Н |

Сила закрепления при конструировании винтовых зажимных элементов приспособления определяется по формуле

, (4)

, (4)

где  ─ средний радиус резьбы, мм (определяется с учетом номинального диаметра резьбы

─ средний радиус резьбы, мм (определяется с учетом номинального диаметра резьбы  и шага резьбы по ГОСТ (табл. 4);

и шага резьбы по ГОСТ (табл. 4);  ─ угол витка резьбы (у стандартных метрических резьб с крупным шагом

─ угол витка резьбы (у стандартных метрических резьб с крупным шагом  =20°30’);

=20°30’);  ─ угол трения в резьбовом соединении (для метрических резьб

─ угол трения в резьбовом соединении (для метрических резьб  =6°34’);

=6°34’);  ─ коэффициент, зависящий от размеров и формы поверхности соприкосновения зажимного элемента с зажимной поверхностью (рис. 2), для винта со сферическим опорным торцом (рис.2, а)

─ коэффициент, зависящий от размеров и формы поверхности соприкосновения зажимного элемента с зажимной поверхностью (рис. 2), для винта со сферическим опорным торцом (рис.2, а)  =0, с плоским опорным торцом (рис. 2, б) определяется по формуле

=0, с плоским опорным торцом (рис. 2, б) определяется по формуле

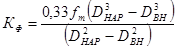

, (5)

, (5)

где  ─ коэффициент трения на торце винта или гайки (

─ коэффициент трения на торце винта или гайки (  =0,1…0,15);

=0,1…0,15);  ─ радиус опорного торца винта, мм.

─ радиус опорного торца винта, мм.

, (6)

, (6)

где  ─ внутренний диаметр резьбы винта или гайки (см. табл. 4), мм.

─ внутренний диаметр резьбы винта или гайки (см. табл. 4), мм.

Коэффициент  для винта со сферическим опорным торцом, соприкасающимся с конусным углублением (рис. 2, в):

для винта со сферическим опорным торцом, соприкасающимся с конусным углублением (рис. 2, в):

, (7)

, (7)

где  ─ радиус сферы опорного торца винта, мм; β ─ угол при вершине конусного углубления (β=120°).

─ радиус сферы опорного торца винта, мм; β ─ угол при вершине конусного углубления (β=120°).

Коэффициент  для винта с кольцевым опорным торцом или гайкой (рис. 2, г) определяется по формуле

для винта с кольцевым опорным торцом или гайкой (рис. 2, г) определяется по формуле

, (8)

, (8)

где  ,

,  ─ наружный и внутренний диаметры опорного кольцевого торца или гайки, мм.

─ наружный и внутренний диаметры опорного кольцевого торца или гайки, мм.

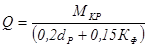

Приняв  =0,15, силу закрепления с достаточной точностью можно вычислить по формуле

=0,15, силу закрепления с достаточной точностью можно вычислить по формуле

. (9)

. (9)

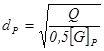

Наружный диаметр винта в зависимости от требуемой силы закрепления и допускаемого напряжения винта на растяжение можно определить по формуле

, (10)

, (10)

где  ─ допускаемое напряжение на временное сопротивление материала винта при переменной нагрузке (

─ допускаемое напряжение на временное сопротивление материала винта при переменной нагрузке (  =58…100 Н/м).

=58…100 Н/м).

Таблица 4

Основные размеры метрической резьбы

Номинальный диаметр резьбы  , мм , мм | Шаг резьбы | Внутренний диаметр резьбы  , мм , мм | Средний диаметр резьбы  , мм , мм |

| 0,70 | 3,242 | 3,545 | |

| 0,80 | 4,134 | 4,480 | |

| 1,00 | 4,917 | 5,513 | |

| 1,25 | 6,647 | 7,188 | |

| 1,50 | 8,376 | 9,026 | |

| 1,75 | 10,106 | 10,863 | |

| 2,00 | 13,835 | 14,701 | |

| 2,50 | 17,294 | 18,376 | |

| 3,00 | 20,752 | 22,051 | |

| 1,5 | 24,376 | 25,026 |