Напряженно-деформированное состояние

И УШИРЕНИЕ ПОЛОСЫ

Особенности расчета уширения полосы при прокатке

Напряженное состояние полосы при прокатке характеризуется объемной схемой с тремя сжимающими напряжениями. Такая схема является основной при простом случае прокатки.

Схема деформированного состояния полосы также является объёмной и характеризуется одной деформацией сжатия и двумя деформациями удлинения.

Однако существуют условия прокатки, при которых уширение полосы практически отсутствует. Это наблюдается, например, при прокатке широких листов. В таких случаях деформированное состояние полосы является плоским, а схема деформированного состояния представляет собой одну деформацию сжатия и одну деформацию удлинения.

Зная схему напряженно-деформированного состояния металла при прокатке, можно определить интенсивность его течения в продольном или поперечном направлении.

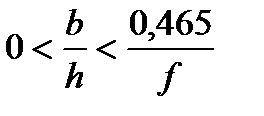

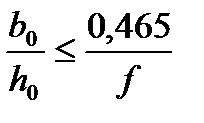

Учитывая то, что интенсивность поперечного течения металла зависит от параметра b0/h0, В.С.Смирновым была предложена формула для определения схемы напряженного состояния металла при прокатке:

– для объемной схемы деформации справедливо следующее неравенство

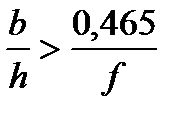

– для схемы плоской деформации

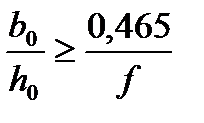

.

.

Примеры расчета

Пример 1. В черновой клети ТЛС 5000 прокатывают листовой слиток из стали 12ХН3МДА толщиной 780 мм, нагретый до 1200ºС. Валки стальные, скорость прокатки 2,16 м/с. Определить минимально возможную ширину слитка, при которой уширение будет практически отсутствовать.

Решение.

1. Вычисляем коэффициент контактного трения при прокатке слитка

f = 1,05 – 0,0005 T – 0,056 v = 1,05 – 0,0005×1200 – 0,056×2,16 = 0,329.

2. Уширение практически отсутствует при условии плоскодеформированной

схеме прокатки, когда выполняется следующее неравенство  . Тогда

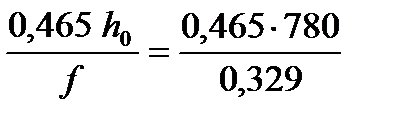

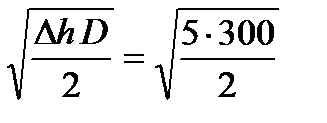

. Тогда

b0 ³  = 1102 мм » 1,1 м.

= 1102 мм » 1,1 м.

Пример 2.Определить необходимость расчета уширения полосы из стали 45 после прокатки её при следующих условиях: температура прокатки 1180ºС, размеры полосы до прокатки h0 = 100 мм и b0 =120 мм, толщина полосы после прокатки h1 = 60 мм. Рабочие валки из отбеленного чугуна диаметром 300 мм. Скорость прокатки 2,4 м/с.

Решение.

1. Находим коэффициент контактного трения при прокатке

f = 0,94 – 0,0005 T – 0,056 v = 0,94 – 0,0005×1180 – 0,056×2,4 = 0,215.

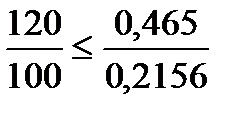

2 Уширение необходимо рассчитывать при объемной схеме напряженно-деформированного состояния металла, которое можно определить исходя из неравенства  . Проверяем данное неравенство на его соответствие объемной схеме деформирования

. Проверяем данное неравенство на его соответствие объемной схеме деформирования

или 1,2 £ 2,17.

или 1,2 £ 2,17.

Неравенство выполняется. Значит необходимо рассчитывать уширение полосы.

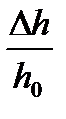

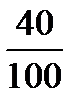

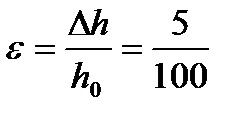

3. Определяем абсолютное и относительное обжатие в проходе

Dh = h0 – h1 = 100 – 60 = 40 мм; e =  =

=  = 0,4.

= 0,4.

4. Вычисляем длину дуги захвата металла валками

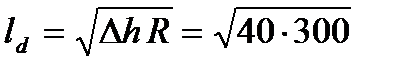

= 109,54 мм.

= 109,54 мм.

5. Находим величину уширения полосы

Db = 0,4 e ld = 0,4 × 0,4 × 109,54 = 17,53 мм » 18 мм.

Пример 3.Определить влияние обжатия и диаметра валков на уширение при прокатке полосы толщиной 100 мм в валках диаметром 300, 700 и 1100 мм, если обжатия принимают следующие значения 5, 10, 15, 20 и 25 мм. Построить графики зависимости уширения от обжатия и диаметра валков и проанализировать полученные результаты.

Решение.

Рассмотрим случай, когда ∆h = 5 мм, а диаметр валков 300 мм.

1. Находим относительное обжатие полосы

= 0,05.

= 0,05.

2. Вычисляем длину захвата металла валками

ld =  = 27,39 мм.

= 27,39 мм.

3. Определяем величину уширения

∆b = 0,4 ε ld =0,4∙0,05∙27,39 = 0,55 мм.

Для остальных случаев прокатки расчеты проводится аналогично. Данные расчета сведены в табл. 4.1 и отображены на рис. 4.1.

Таблица 4.1.