Параметров прокатки на листовых станах

Сборник задач по расчету энергосиловых

(с решением)

Электронное учебное пособие

Оглавление

| 1. Очаг деформации ………………………………………………………….………. | |

| 1.1. Алгоритм расчета характеристик очага деформации ………………. | |

| 1.2. Примеры расчета …………………………………………………………. | |

| 2. Условия захвата полосы валками ……………………………………………… | |

| 2.1. Алгоритм расчета и проверки условии захвата полосы валками | |

| 2.2. Примеры расчета …………………………………………………………. | |

| 3. Кинематика процесса прокатки …………………………………………………. | |

| 3.1. Алгоритм расчета скорости движения полосы и средней | |

| скорости деформации …………………………………………………………… | |

| 3.2. Расчет скорости движения полосы при свободной и | |

| непрерывной прокатке…………………………………………………………… | |

| 3.3. Расчет скоростей движения полосы и окружной скорости валков | |

| при непрерывной прокатке в двухклетевой группе прокатного стана ….. | |

| 3.4. Примеры расчета …………………………………………………………. | |

| 4. Напряженно-деформированное состояние и уширение полосы …………. | |

| 4.1. Особенности расчета уширения полосы при прокатке …………….. | |

| 4.2. Примеры расчета …………………………………………………………. | |

| 5. Внешнее трение при прокатке …………………………………………………… | |

| 5.1. Определение внешнего трения между полосой и валками ……….. | |

| 5.2. Примеры расчета …………………………………………………………. | |

| 6. Энергосиловые параметры прокатки ………………………………………….. | |

| 6.1. Методика расчета усилия и момента прокатки ……………………… | |

| 6.2. Примеры расчета …………………………………………………………. | |

| 7. Температура полосы при горячей прокатке …………………………………… | |

| 7.1. Расчет температурного баланса полосы ……………………………... | |

| 7.2. Примеры расчета …………………………………………………………. |

1. ОЧАГ ДЕФОРМАЦИИ

1.1. Алгоритм расчета характеристик очага деформации

Алгоритм расчета размеров очага деформации представляет собой последовательность вычислений указанных ниже параметров.

1. Абсолютное обжатие полосы

Dh = h0 – h1 ;

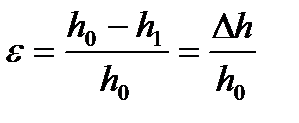

2. Относительное обжатие

;

;

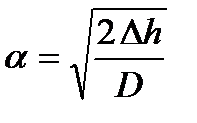

3. Угол захвата

.

.

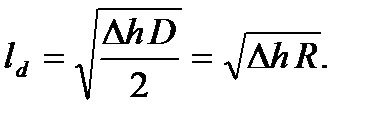

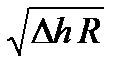

4. Длина дугу захвата

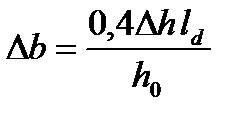

5. Ширина полосы после прохода b1 и величина уширения D b

b1 = b0 + Db,  = 0,4 e ld.

= 0,4 e ld.

6. Площадь контактной поверхности

Ак = 0,5 ld (b0 + b1).

7. Коэффициент вытяжки (определяется из уравнения постоянства объемов)

l =  .

.

8. Длина полосы после прохода

L1 = l L0.

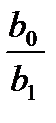

9. Коэффициенты уширения и обжатия соответственно:

x =  ;

;  .

.

1.2. Примеры расчета

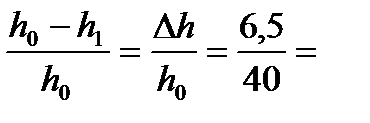

Пример 1. Полосу толщиной 40 мм прокатали за один проход до толщины 32 мм. Определить абсолютное Dh и относительное e обжатие полосы за проход.

Решение.

1. Вычисляем абсолютное обжатие полосы

Dh = h0 – h1 = 40 – 33,5 = 6,5 мм

2. Вычисляем относительное обжатие полосы

e =  0,163 = 16,3%.

0,163 = 16,3%.

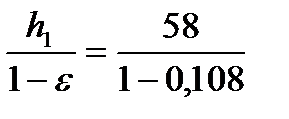

Пример 2. Полоса после первого прохода в чистовой клети толстолистового стана имела толщину 58 мм. Определить абсолютное обжатие полосы, толщину ее до прохода, если известно, что относительное обжатие за проход равнялось 10,8 %.

Решение.

1. Определим толщину полосы до прохода

h0 =  = 65 мм.

= 65 мм.

2. Определяем абсолютное обжатие полосы за проход

Dh = h0 – h1 = 65 – 58 = 7 мм.

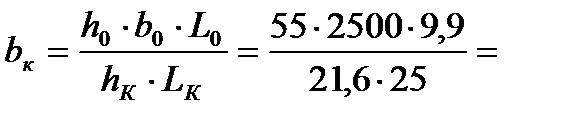

Пример 3. Толстый лист с поперечным сечением 55×2500 мм и длиной 9,9 м после прокатки в чистовой клети ТЛС-3600 стал тоньше на 33,4 мм и удлинился на 15,1 м. Определить уширение листа.

Решение.

1. Определяем конечные толщину hки длину Lкраската

hк = h0 - DhS = 55 – 33,4 = 21,6 мм;

Lк = L0 + ∆lS = 9,9 + 15,1 = 25 м.

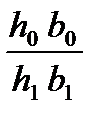

2. Определяем конечную ширину листа, используя закон постоянства объема h0 b0 L0 = hк bк Lк

2521 мм.

2521 мм.

3. Находим уширение листа

Dbк = bк – b0 = 2521 – 2500 = 21 мм.

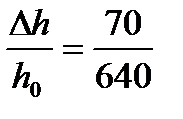

Пример 4. Слиток с начальными размерами 640×800×3200 мм прокатали за один проход на блюминге 1150. Абсолютное обжатие в проходе составляло 70 мм, а полоса стала шире на 20 мм. Определить относительное обжатие и конечные размеры прокатанной заготовки.

Решение.

1. Определяем относительное обжатие слитка за проход

e =  = 0,109 = 10,9 %.

= 0,109 = 10,9 %.

2. Находим толщину и ширину заготовки после прохода

h1 = h0 – Dh = 640 – 70 = 570 мм;

b1 = b0 + Db = 800 + 20 = 820 мм.

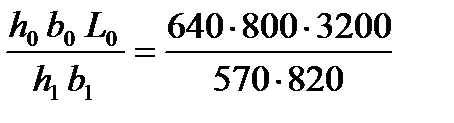

3. Вычисляем длину заготовки после прохода, используя закон постоянства объема h0 b0 L0 = h1 b1 L1

L1 =  = 3505 мм.

= 3505 мм.

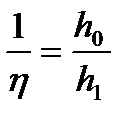

Пример 5.На шестиклетевом полунепрерывном полосовом стане 810 горячей прокатки прокатали полосу толщиной h1 = 1,5 мм. Определить толщину полосы перед последней клетью, абсолютное и относительное обжатие полосы, если известно, что коэффициент вытяжки был равен l = h5/h6 =1,12.

Так как при прокатке тонких полос, когда радиус валков R значительно больше, чем толщина прокатываемых полос, уширение практически отсутствует, поэтому весь металл, обжимаемый по толщине, идет в удлинение.

Решение.

1. Находим начальную толщину полосы

h5 = l h6 = 1,12× 1,5 = 1,68 мм.

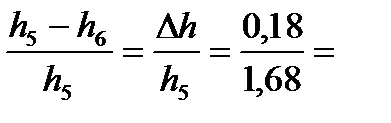

2. Вычисляем абсолютное Dh и относительное eобжатие полосы

Dh = h5 – h6 = 1,68 – 1,5 = 0,18 мм ;

e =  0,107 = 10,7%.

0,107 = 10,7%.

Пример 6.Лист толщиной 48×1250×10660 мм прокатали в валках диаметром 900 мм за один проход, при этом коэффициент уширения равен 1 и коэффициент вытяжки равен l = h0/h1 =1,25 соответственно. Определить размеры очага деформации и геометрические размеры листа до прохода.

Решение.

1. В связи с тем, что коэффициент уширения равен 1, можно сделать вывод, что весь металл, обжимаемый по толщине, идет в удлинение. Поэтому можем найти начальную толщину полосы

h0 = l h1 = 1,25× 48 = 60 мм.

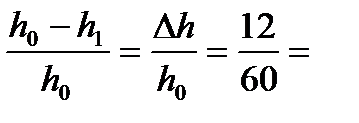

2. Вычисляем абсолютное Dh и относительное eобжатие полосы

Dh = h0 – h1 = 60 – 48 = 12 мм.

e =  0,2 = 20 %.

0,2 = 20 %.

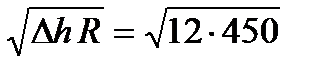

3. Определяем длину дуги захвата металла валками

ld =  = 73,78 мм.

= 73,78 мм.

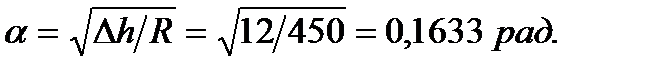

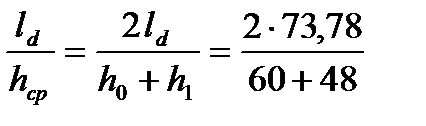

4. Вычисляем угол захвата

5. Определяем фактор формы очага деформации

= 1,37.

= 1,37.

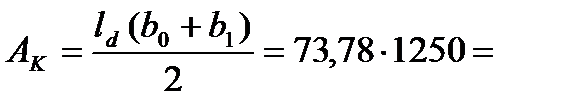

6. Вычисляем площадь контакта металла с валком (при b0 = b1):

92225 мм2 = 0,0922 м2 .

92225 мм2 = 0,0922 м2 .

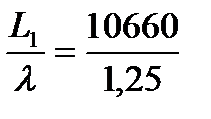

7. Находим длину полосы после прохода:

L0 =  = 8528 мм.

= 8528 мм.

Ответ: начальные размеры полосы равны 60×1250×8528 мм.

Пример 7. Определить размеры очага деформации и угол захвата при прокатке полосы толщиной 50 мм в валках диаметром 800 мм, толщина и ширина полосы до прокатки 75 мм и 1500 мм соответственно.

Решение.

1. Определяем абсолютное обжатие полосы

Dh = h0 – h1 = 75 – 50 = 25 мм .

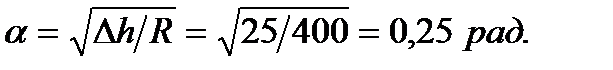

2. Вычисляем угол захвата

= 14,3 град.

= 14,3 град.

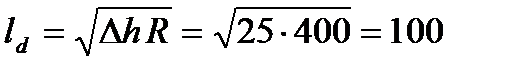

3. Определяем длину дуги захвата

мм .

мм .

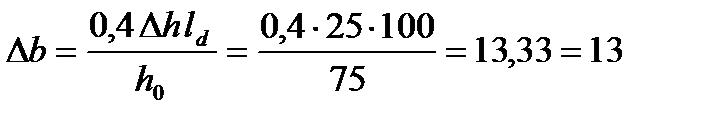

4. Вычисляем уширение

мм.

мм.

5. Определяем ширину полосы после прокатки

b1 = b0 + Db = 1500 + 13 = 1513 мм .

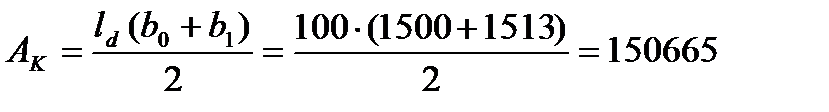

6. Вычисляем площадь контакта металла с валком

мм2 = 0,1506 м2 .

мм2 = 0,1506 м2 .

Пример 8.Полоса толщиной 60 мм прокатана в рабочих валках диаметром 900 мм непрерывного двухклетьевого стане; на входе в первую клеть полоса имела размеры h0×b0×L0 = 200×1400×10000 мм, а на выходе h1 = 100 мм. Определить размеры очага деформации, коэффициенты деформации в клетях стана и конечные размеры полосы.

Решение.

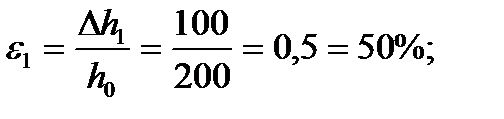

1. Определяем абсолютные и относительные обжатия полосы в первой и второй клетях стана

Dh1 = h0 – h1 = 200 – 100 = 100 мм,

Dh2 = h1 – h2 = 100 – 60 = 40 мм.

2. Вычисляем углы захвата

.

.

3. Определяем длину дуг захвата

мм;

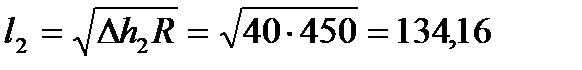

мм;

мм.

мм.

4. Вычисляем уширение

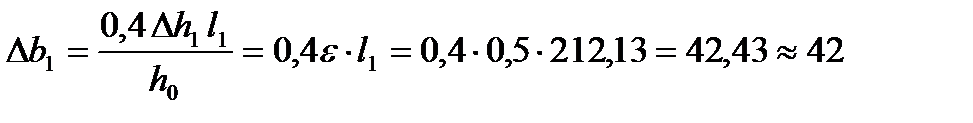

мм ;

мм ;

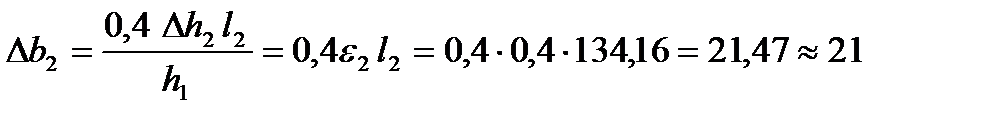

мм.

мм.

5. Определяем ширину полосы после первой и второй клетей

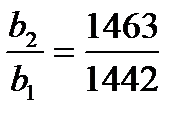

b1 = b0 + Db1 = 1400 + 42 = 1442 мм ;

b2 = b1 + Db2 = 1442 + 21 = 1463 мм .

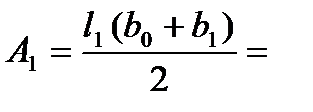

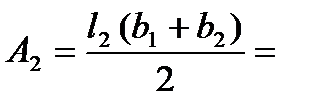

6. Вычисляем площади контакта металла с валками

0,5×212,13 (1400+1442) = 301437 мм2 = 0,3014 м2.

0,5×212,13 (1400+1442) = 301437 мм2 = 0,3014 м2.

0,5 × 134,16 (1442+1463) = 194867 мм2 = 0,1949 м2.

0,5 × 134,16 (1442+1463) = 194867 мм2 = 0,1949 м2.

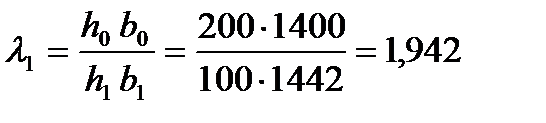

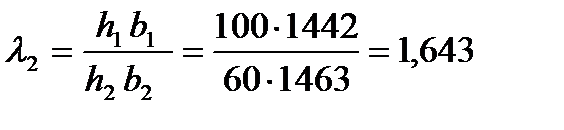

7. Определяем коэффициенты вытяжки по клетям и суммарную по стану

;

;

lS = l1 l2 =1,942 × 1,643 = 3,19 .

8. Вычисляем длину полосы после второй клети

L2 = lS L0 = 3,19 × 10000 = 31900 мм .

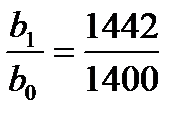

9. Вычисляем коэффициенты уширения:

x1 =  = 1,03 ;

= 1,03 ;

x2 =  = 1,01 .

= 1,01 .

10. Вычисляем коэффициенты обжатия

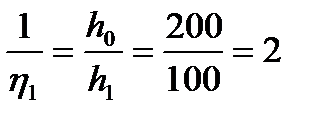

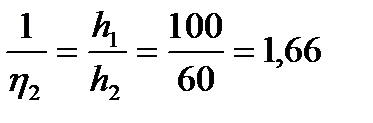

;

;

.

.

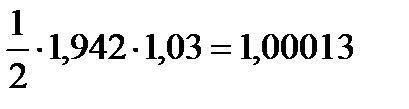

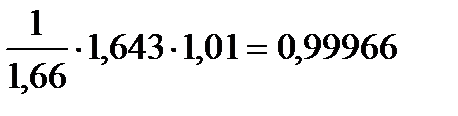

11. Проверяем правильность расчетов

h1 x1 l1 =  ≈ 1;

≈ 1;

h2 x2 l2 =  ≈ 1.

≈ 1.

12. Определяем размеры листа после второй клети

60×1463×31900 мм.

Пример 9.Определить влияние обжатия на длину очага деформации и угол захвата при прокатке полосы в валках диаметром 300, 600, 900 и 1200 мм, если обжатия принимают следующие значения 0,5; 1,0; 2; 4 и 8 мм. Построить графики зависимости длины очага деформации и угла захвата от обжатия и диаметра валков.

Решение.

1. Вычисляем длину дуги захвата металла валками по формуле (табл. 1.1)

ld =

Таблица 1.1.