Краткие теоретические сведения. Лабораторная работа №7

Лабораторная работа №7

ИЗУЧЕНИЕ ПРОЦЕССА ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ

Цель работы: Изучить основные методы электроискровой обработки металлов.

Краткие теоретические сведения

Электроискровой метод обработки основан на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока.

Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло.

При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда.

На поверхности заготовки температура возрастает до 10000…12000 0C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка.

Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01…0,005 мм.

При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01…0,05 мм) при заданном напряжении.

Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

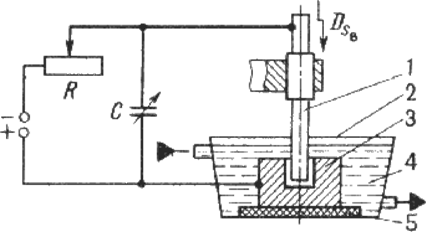

Схема электроискровой обработки представлена на рисунке 5.1.

Рисунок 5.1 - Схема электроискрового станка:

1 – электрод-инструмент; 2 – ванна; 3 – заготовка-электрод; 4 – диэлектрическая жидкость (керосин, масло); 5 – изолятор

При электроискровой обработке используют импульсные искровые разряды между электродами (обрабатываемая заготовка (анод) – инструмент (катод)).

Конденсатор С заряжается через резистор R от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором.

Продолжительность импульса 20…200 мкс.

Точность обработки до 0,002 мм, Rа 0,63…0,16 мкм.

Для обеспечения непрерывности процесса (зазор = const) станки снабжаются следящей системой и системой автоматической подачи инструмента.

Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготовляют штампы и пресс-формы, фильеры, режущий инструмент.

Электроды можно изготавливать из графита , меди и др. металлов.

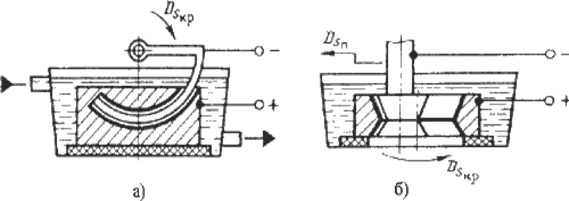

Схемы электроискровой обработки представлены на рисунке 5.2.

Рисунок 5.2 - Схемы электроискровой обработки:

а – прошивание отверстия с криволинейной осью; б – шлифование внутренней поверхности фильеры

Электроискровую обработку также применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее. Метод нанесения покрытий с помощью плазменных импульсных искровых разрядов в литературе получил название электроискрового легирования или электроискрового нанесения покрытий (ЭИНП). Данный процесс подразделяется на ручной и механизированный, вибрационный (контактный) и безвибрационный (бесконтактный).

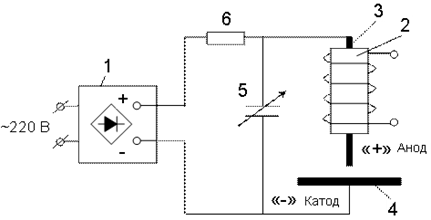

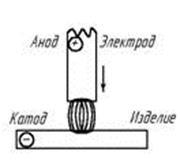

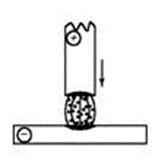

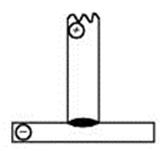

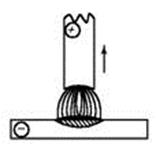

Сущность ручного вибрационного процесса ЭИНП основана на использовании плазменных импульсных искровых разрядов в воздушной среде при периодическом контактировании электрода с изделием, вследствие чего осуществляется перенос и осаждение расходуемого материала электрода на поверхность изделия. При этом электрод (рисунок 5.3) является анодом и на него подается плюс от источника генератора импульса, а изделие является катодом и на него подается минус от источника. Аналогами данного процесса, но при использовании дугового разряда, являются импульсная аргонодуговая наплавка плавящейся проволокой, микроплазменная импульсная сварка неплавящимся электродом дугой обратной полярности (применяемой для получения эффекта катодной очистки при сварке алюминиевых и магниевых сплавов) или традиционный процесс сварки плавящимся расходуемым электродом.

Рисунок 5.3 - Схема ЭИНП

где 1 – генератор импульса тока; 2 – вибратор; 3 - электрод; 4 – изделие;

5 – конденсатор; 6 – сопротивление

В отличие от данных технологий метод ЭИНП основан на использовании искрового разряда с малой длительностью его существования 10-6 ≤ tи ≤ 10 -3 с и прохождении мощных импульсных токов при разряде конденсатора с плотностью тока до 106 А/мм2. При этом температура плазмы в межэлектродном зазоре может достигать 7000-11000 ºС . В результате теплового и газодинамического воздействия искрового разряда происходит эрозия материала электрода (анода) и перенос продуктов эрозии в жидкой, твердой и паровой фазах на изделие (катод). При этом на поверхности изделия за счет протекания металлургических процессов образуется композиционный материал, в составе которого присутствуют материалы электрода и изделия, продукты их взаимодействия друг с другом и с элементами межэлектродной среды. Немаловажным фактором качественного формирования покрытия является эффект катодной очистки, при котором обеспечивается разрушение и удаление поверхностных пленок с обрабатываемой поверхности изделия (катода) за счет высокой плотности выделяемой энергии в микрокатодных пятнах искрового разряда. На рисунке 5.4 схематично показан процесс ЭИНП, который начинается с приближения электрода к изделию, возникновения искрового разряда при расстоянии между электродом и изделием равным пробивному и завершается при отводе электрода от изделия на расстояние, при котором отсутствует искровой разряд. После инициирования пробоя за счет запасенной в конденсаторе энергии и ионизации межэлектродного промежутка формируется газовый разряд (рисунок 5.4а), который взаимодействует с локальными участками электрода и изделия, вызывает их нагрев и разрушение – электрическую эрозию. В результате этого явления материал электрода начинает плавиться, испаряться и выбрасывается в межэлектродный промежуток в паровой и микрокапельной фазах (рисунок 5.4б). Зона воздействия искрового разряда на изделии подвергается катодной очистке, нагреву и плавлению. При контакте и соударении электрода с изделием при ручном процессе (рисунок 5.4в), происходит ударное воздействие (проковка), интенсивное перемешивание жидких фаз материалов и образование физического контакта. При отводе электрода от изделия и продолжающегося воздействия разряда (рисунок 5.4г) нанесенное покрытие удерживается на изделии за счет сил поверхностного натяжения. При прекращении действия искрового разряда (рисунок 5.4д) покрытие на изделии кристаллизуется с формированием поверхностного слоя с новыми физико-химическими свойствами. Поверхностный слой электрода в условиях контактного взаимодействия с изделием в жидкой фазе при соприкосновении также изменяет состав и структуру. Кратковременный нагрев искровым разрядом с локальной температурой превышающей температуру плавления материала изделия аналогичен процессу дуговой наплавки, при котором осуществляется перенос материала электрода на изделие в виде капель расплавленного металла движущихся к катоду и сваривающихся с материалом изделия. Но при ЭИНП за счет образования микрованны расплавленный металл охлаждается со сверхбыстрой скоростью порядка 104-105 ºС/с с передачей тепла основе материала изделия. При ЭИНП также как и в процессах дуговой наплавки оказывает влияние химически активная межэлектродная среда. При нанесении покрытий в воздухе ионы кислорода и азота могут растворяться в жидкой фазе переносимых материалов с образованием на изделии твердых растворов внедрения или неметаллических соединений. Это может способствовать при циклических нагрузках искрового разряда хрупкому разрушению покрытия на изделии и образованию переносимой твердой фазы. На поверхности электрода также возможно образование оксидов и нитридов, которые препятствуют схватыванию электрода с изделием и переносятся на изделие при искровом разряде в твердой фазе.

|  |  |

|  | |

Рисунок 5.4 - Последовательность этапов нанесения покрытия ручным электроискровым методом,

где 1 – направленное движение электрода к изделию и возникновение искрового разряда; 2 – образование эрозионных зон на электроде и изделии с участками плавления и испарения; 3 – осуществление контакта электрод - изделие с образованием микрованны (возможен процесс схватывания и образование мостика сварки); 4 – отвод электрода от изделия с продолжающимся воздействием тепловой мощности разряда; 5 – формирование на изделии покрытия, а на электроде - измененного по составу и структуре материала

Кратковременный нагрев искровым разрядом с локальной температурой превышающей температуру плавления материала изделия аналогичен процессу дуговой наплавки, при котором осуществляется перенос материала электрода на изделие в виде капель расплавленного металла движущихся к катоду и сваривающихся с материалом изделия. Но при ЭИНП за счет образования микрованны расплавленный металл охлаждается со сверхбыстрой скоростью порядка 104-105 ºС/с с передачей тепла основе материала изделия. При ЭИНП также как и в процессах дуговой наплавки оказывает влияние химически активная межэлектродная среда. При нанесении покрытий в воздухе ионы кислорода и азота могут растворяться в жидкой фазе переносимых материалов с образованием на изделии твердых растворов внедрения или неметаллических соединений. Это может способствовать при циклических нагрузках искрового разряда хрупкому разрушению покрытия на изделии и образованию переносимой твердой фазы. На поверхности электрода также возможно образование оксидов и нитридов, которые препятствуют схватыванию электрода с изделием и переносятся на изделие при искровом разряде в твердой фазе.

Многократное воздействие искровых разрядов и соответственно циклов нагрев – охлаждение приводит к ограничению толщины нанесенного покрытия. Увеличение длительности обработки ведет к постоянной перекристаллизации материала микрованны, а также к созданию повышенных растягивающих внутренних напряжений в поверхностном слое, которые вызывают хрупкое разрушение нанесенного покрытия с образованием трещин, сколов и выкрашивания материала катода. Основными причинами невозможности нанесения значительных толщин покрытия являются: накопление внутренних напряжений, уменьшение термостойкости покрытия и образование ультрадисперсной структуры покрытия.

Для нанесения покрытия заданной толщины и площади требуется как периодический контакт электрода с изделием, так и перемещение электрода по обрабатываемой поверхности изделия или перемещение последнего относительно неподвижного изделия. Количество материала электрода, переносимого за один разряд, например, для твердого сплава Т15К6 при энергии разряда порядка 1 Дж составляет (2-3)∙10-6 г . Осуществление непрерывного процесса ЭИНП реализуется для ручного метода с помощью колебательных движений от электромагнитных вибраторов с частотой вибрации 50-400 Гц.