Классификация и свойства сталей и проката

Для изготовления металлических конструкций в основном используется стальной прокат. В отдельных случаях применяются отливки и поковки. Свойства стали определяются ее химическим составом и технологией изготовления заготовок. По химическому составу стали, используемые для изготовления сварных конструкций, делятся на три группы.

1. Малоуглеродистые стали 20, СтЗ, М16С (ГОСТ 380), кипящие, полуспокойные и спокойные, поставляются в виде проката. К ним же относятся стали для отливок 20ГЛ, 25JI. Стали этой группы имеют нормативный предел текучести  < 250 МПа. Стали, подвергнутые термомеханическому упрочнению в процессе прокатки, имеют предел текучести до 295 МПа и выше.

< 250 МПа. Стали, подвергнутые термомеханическому упрочнению в процессе прокатки, имеют предел текучести до 295 МПа и выше.

2. Низколегированные стали, легированные кремнием, марганцем, никелем, хромом, медью и другими элементами, не образующими карбидной фазы. Это, например, стали 09Г2С, 10Г2С1, 15ХСНД, 10ХСНД с нормативным пределом текучести  , которые могут поставляться как в состоянии после прокатки, так и в термообработанном виде.

, которые могут поставляться как в состоянии после прокатки, так и в термообработанном виде.

3. Низколегированные стали, микролегированные кар- бидо- и нитридообразующими элементами (ванадием, ниобием, азотом), используемые после термического упрочнения (улучшения, нормализации). Стали, например, типа 14Г2АФ (толщиной до 20 мм), 15Г2АФДпс имеют нормативный предел текучести  . Стали, соержащие добавку молибдена 0,2-0,8%, как, например, 12ГН2МФАЮ, 13ХГСН1МД, а также зарубежные стали Domex690ХР, Weldox700, Weldox1100 и другие, имеют нормативный предел текучести

. Стали, соержащие добавку молибдена 0,2-0,8%, как, например, 12ГН2МФАЮ, 13ХГСН1МД, а также зарубежные стали Domex690ХР, Weldox700, Weldox1100 и другие, имеют нормативный предел текучести  . Литые стали этого класса 20ХГСФЛ, 08ГДНФЛ и 12ДН2ФЛ также могут использоваться для элементов сварных конструкций после нормализации (

. Литые стали этого класса 20ХГСФЛ, 08ГДНФЛ и 12ДН2ФЛ также могут использоваться для элементов сварных конструкций после нормализации (  ).

).

Вредными примесями, снижающими пластичность и хла- достойкость стали, являются сера и фосфор. Их содержание в малоуглеродистых сталях по ГОСТ 380-94 и ГОСТ 27772-88 не должно превышать 0,04-0,05 %, а в низколегированных сталях по ГОСТ 19281-89 — 0,035-0,040 %.

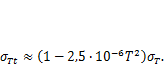

При повышенных температурах предел текучести стали снижается. Для наиболее часто используемых в сварных конструкциях малоуглеродистых и низколегированных сталей в интервале температур  это снижение можно оценить по зависимости

это снижение можно оценить по зависимости

| (12.1) |

Малоуглеродистые стали можно использовать при кратковременных температурных воздействиях до 200-250 °С, а низколегированные — до 300-350 °С. Длительное воздействие повышенных температур приводит к снижению пластичности (ударной вязкости) и прочности стали. Для конструкций, эксплуатируемых в условиях длительных, интенсивных тепловых воздействии, следует учитывать влияние ползучести и применять специальные стали.

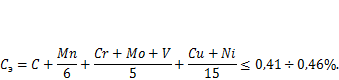

Основным технологическим процессом при изготовлении конструкций является сварка. Сталь считают хорошо свариваемой, если бездефектное сварное соединение на ней можно получить путем сварки без предварительного подогрева, последующей термообработки и без ограничения на подвод энергии в процессе сварки. Таким свойством обладают малоуглеродистые стали, содержащие не более 0,22 % углерода. Свариваемость низколегированных сталей оценивают по значению углеродного эквивалента. Его находят по формуле, разработанной в Международном институте сварки (IIW),

| (12.2) |

В числителе стоят значения процентного содержания соответствующих элементов в стали. Превышение указанных значений  свидетельствует о предрасположенности стали к холодным трещинам (возникающим при или после остывания сварного узла). Для их избежания приходится вести сварку с предварительным подогревом, поддерживать повышенную температуру конструкции и производить термообработку после сварки, использовать специальные технологии сварки. Эти меры приходится применять для сварки многих высокопрочных сталей, что, естественно, повышает стоимость их применения.

свидетельствует о предрасположенности стали к холодным трещинам (возникающим при или после остывания сварного узла). Для их избежания приходится вести сварку с предварительным подогревом, поддерживать повышенную температуру конструкции и производить термообработку после сварки, использовать специальные технологии сварки. Эти меры приходится применять для сварки многих высокопрочных сталей, что, естественно, повышает стоимость их применения.

Листовой прокат некоторых низколегированных сталей толщиной 20 мм и более имеет склонность к расслоению, т. е. образованию внутренних трещин в плоскостях, параллельных поверхности. Расслоения могут появляться на стадии прокатки, в процессе сварки или при нагружении в направлении, перпендикулярном к поверхности (по оси z). Поэтому, если лист в конструкции нагружается поперечным растяжением, т. е. в направлении толщины, то следует использовать специальные стали, в которых гарантируются Z-свойства (ГОСТ 28870).

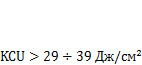

Классификация сталей по прочности и нормативные требования к механическим характеристикам проката установлены в ГОСТ 535, ГОСТ 19281, ГОСТ 27772 и др. В зависимости от требований по ударной вязкости малоуглеродистые стали делятся на шесть категорий (ГОСТ 14637). Для машиностроительных конструкций следует использовать стали 5-й или 6-й категории (например, СтЗсп-5), для которых кроме прочностных характеристик  обеспечивается значение ударной вязкости

обеспечивается значение ударной вязкости  (в зависимости от толщины проката) при температуре соответственно -20 или -40 °С, а также после механического старения.

(в зависимости от толщины проката) при температуре соответственно -20 или -40 °С, а также после механического старения.

Низколегированные стали поставляются в виде проката по ГОСТ 19281, ГОСТ 6713 и др. Для них установлено 15 категорий качества. Для несущих конструкций, эксплуатируемых при температуре не ниже -40 °С, обычно используют стали 12-й категории, для которых контролируется ударная вязкость KCUпри температуре -40 °С и после механического старения при нормальной температуре (например, 09Г2С-12). Для конструкций, используемых при температуре до -65 °С, применяют стали 15-й категории, ударная вязкость KCUкоторых нормируется при температуре —70 °С и также после механического старения. Прокат из сталей указанных категорий поставляется в нормализованном или улучшенном состоянии.

В отдельных узлах конструкций применяют отливки III группы (ГОСТ 977-88) из сталей 20ГЛ, 25JIи др., подвергнутые термообработке (нормализация и отпуск). Используются также поковки IV и V групп (ГОСТ 8479-70*) из сталей СтЗ, 20, 10Г2, 10ХСНД и др., которые также подвергаются термообработке.

В европейских нормах EN10025 введены классы прочности конструкционных сталей, которые обозначаются буквой Sи цифрой, характеризующей значение нормативного предела текучести (МПа) при толщинах до 16 мм, например S355. Стали классов от S235 и выше имеют категории качества, которые устанавливают дополнительные требования и технологические условия. Они обозначаются буквами и цифрами, расположенными после основного обозначения. Например, обозначение S355J2 показывает, что сталь имеет предел текучести не менее 355 МПа при толщине до 16 мм и обеспечивает работу удара для образцов с V-образным надрезом  Дж при температуре -20 °С. Могут быть также добавлены индексы, обозначающие поставку в нормализованном состоянии (+N), повышенную сопротивляемость атмосферной коррозии (W) и пр. Полный химический состав конкретной марки зависит от производителя. Кроме того, выпускаются стали с фирменными обозначениями как, например, DOMEX, WELDOX, RAEX.

Дж при температуре -20 °С. Могут быть также добавлены индексы, обозначающие поставку в нормализованном состоянии (+N), повышенную сопротивляемость атмосферной коррозии (W) и пр. Полный химический состав конкретной марки зависит от производителя. Кроме того, выпускаются стали с фирменными обозначениями как, например, DOMEX, WELDOX, RAEX.

Конструкции, работающие на открытом воздухе, испытывают коррозионное воздействие окружающей среды. Коррозионную стойкость стали наиболее существенно повышают хром и никель в сочетании с медью  . В частности, низколегированные стали, содержащие указанные элементы (10Г2С1Д, 10ХСНД, 15ХСНД), имеют коррозионную стойкость в 1,5-2,0 раза больше, чем у стали СтЗкп. Для особо агрессивных условий эксплуатации используют атмосферостойкие стали.

. В частности, низколегированные стали, содержащие указанные элементы (10Г2С1Д, 10ХСНД, 15ХСНД), имеют коррозионную стойкость в 1,5-2,0 раза больше, чем у стали СтЗкп. Для особо агрессивных условий эксплуатации используют атмосферостойкие стали.