Нагрузка на индентор и диапазоны измерений по Роквеллу

| Шкалы Роквелла | Нагрузки на индентор, кгс | Диапазоны измерений | ||

| Предварительная | Основная | Общая | ||

| А | 70…85 HRA | |||

| В | 25…100 HRB | |||

| С | 20…67 HRC |

К преимуществам метода Роквелла можно отнести большую производительность при определении твердости, т. к. отсчетчисел производится непосредственно по шкале индикатора. Весь процесс измерения твердости занимает всего несколько секунд.

Измерение твердости по шкале С. Если индентор внедрится на глубину h0 = 0,2мм, то твердость такого материала условно считается равной нулю. Если же под действием той же нагрузки F индентор не внедряется в материал (пластическая деформация равна нулю), то твердость такого материала принято считать равной 100 единицам Роквелла. Таким образом, за единицу твердости принята величина, соответствующая перемещению индентора на 0,002 мм. Применение такой "перевернутой" шкалы (рис. 3.2) обосновано тем, что глубина внедрения индентора обратно пропорциональна твердости материала. Поэтому твердость будет характеризоваться величиной (ho – h) в мм или числом делений по шкале:

. (3.4)

. (3.4)

Рис. 3.2. Схемы к определению твердости методом Роквелла

Измерение твердости по шкале А. Шкалу А (идентична шкале С) применяют для измерения твёрдости преимущественно листовых материалов. Из-за снижения нагрузки на индентор в 2,5 раза (и уменьшения вследствие этого глубины его проникновения в материал) минимальную толщину испытуемого образца или изделия удается снизить до 0,4…0,7 мм.

Измерение твёрдости по шкале В. Для многих мягких металлов и сплавов внедрение алмазного конуса может оказаться бòльшим, чем 0,2 мм. В этом случае число твердости, вычисляемое по формуле (3.4), станет отрицательным, что лишено физического смысла и не может характеризовать твердость. В этих случаях применяют следующие меры:

- Заменяют конический индентор на сферический.

- Снижают нагрузку на индентор в 1,5 раза (от 150 кгс до 100 кгс).

- Смещают шкалу на 30 единиц (шкала В красного цвета).

Число твердости определяется по формуле:

(3.5)

(3.5)

Твердость указывается в единицах HR (Hardness Rockwell) с добавлением обозначения шкалы (HRA, HRB, HRC), которому предшествует числовое значение твердости из трех значащих цифр. Твердость по Роквеллу – величина безразмерная.

Пример обозначения: 61 HRC– твердость 61 единиц Роквелла по шкале С.

Замечание о пересчете чисел твёрдости. Во всех упомянутых выше государственных стандартах указано, что общего точного метода пересчета числа твердости, измеренного некоторым выбранным методом, на число твердости по любому другому методу (или на предел прочности) не существует. Однако результаты многочисленных экспериментов указывают на то, что имеются, хотя и приближенные, но достаточно устойчивые зависимости, которыми можно пользоваться в технических задачах для таких целей.

В приложении приведены сравнения твердости металлов и сплавов по различным шкалам, что позволяет производить пересчет твердостей.

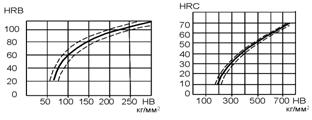

Пересчет также можно производить, используя графики (рис. 3.3).

Рис. 3.3. Зависимости HRC, HRB от HB для сталей (штриховкой показано поле разброса экспериментальных результатов для различных марок сталей)

Метод Шора[13] (упругого отскока).Мерой твердости является высота отскока бойка, падающего с определенной высоты. На испытуемый образец 1 (рис. 3.4) с высоты Н падает груз 2 весом Q с алмазным шариком 3 на конце. Диаметр шарика D = 2,5 мм. Если при ударе бойка по испытуемому образцу возникла бы только упругая деформация, то он отскочил бы на ту же высоту, с которой падал (если, конечно, не учитывать потери части энергии на вредное сопротивление – трение, сопротивление воздуха, колебание прибора и др.).

Рис. 3.4. Принципиальная схема прибора Шора

Смысл числа твердости по Шору будет понятен из следующего. Высота отскока hбойка от высокоуглеродистой стали, закаленной на мартенсит принята равной за 100 и твердость такой стали условно считается равной 100 единицам по Шору (шкала прибора имеет 140 равных делений). Отсутствие отскока соответствует твердости, равной нулю.

Между твердостями при упругом отскоке (НSh)и при статическом вдавливании шарика (HB) наблюдается достаточно устойчивая эмпирическая зависимость, близкая к линейной, а именно для стали:

(3.6)

(3.6)

Рис. 3.5. Схема испытания по методу Польди

Метод Польди (двойного отпечатка шарика).

Данным методом производится оценка твердости испытуемого материала в сравнении с твердостью эталона. Испытание производится путем ударного вдавливания стального шарика одновременно в образец 1и эталон 3 (рис. 3.5). Шарик 2 диаметром D помещается между образцом и эталоном. Удар по бойку 4 наносится ручным молотком 5. Пусть сила удара оказалась равной Рд (динамическая сила), а диаметры отпечатков на образце и эталоне равны соответственно d и dЭ.

Тогда твердостьобразца по Бринеллю равна

(3.7)

(3.7)

Рис. 3.6. Принципиальная схема пресса Бринелля

Таким образом, твердость образца можно определить по формуле (3.7), если известна твердость по Бринеллю эталона НВЭ и диаметры отпечатков dЭ и d. На практике НВ определяется по специальным таблицам, которые составлены после предварительного вычисления НВ по уравнению (3.7) для различных значений НBЭ, dЭ и d.