Оптимальный геометрический синтез зубчатой передачи.

Оптимальный геометрический синтез зубчатой передачи проводится аналогично оптимальному метрическому синтезу рычажных механизмов, но с использованием других ограничений и других качественных показателей. Среди качественных показателей необходимо различать противоречивые и непротиворечивые. Так с увеличением смещений удельное давление и коэффициент формы зуба изменяются в желаемом направлении, а коэффициент торцевого перекрытия и толщины зубьев по окружностям вершин уменьшаются, что, при упрощенном рассмотрении, можно считать нежелательным. Критерии или качественные показатели, которые при принятом изменении параметров изменяются в желаемом направлении считаются непротиворечивыми (так как не противоречат друг другу), те критерии, которые при этом изменяются нежелательным образом, называются противоречивыми. При наличии противоречивых критериев эффективным методом поиска оптимума является метод "минимизации уступок". При этом методе вначале проводится оптимизация по каждому из рассматриваемых критериев, определяются значения критериев в оптимальных точках и ищутся значения параметров при которых отклонения каждого критерия от его оптимального значения будут минимальны. Необходимо отметить, что возможности параметрической оптимизации достаточно скромны. Обычно в среднем можно получить улучшение по каждому из показателей не более 10 - 20%. Более существенных результатов можно достичь при переходе к другой схеме или другому типу механизма. Кроме того при геометрическом синтезе зубчатой передаче сложно ориентироваться в сочетании качественных показателей. При анализе скольжения необходимо учитывать, что создание устойчивой масляной пленки в зоне контакта возможно при определенных значениях скорости скольжения. В полюсе зацепления скорость скольжения равна нулю и при прохождении полюса эта скорость изменяет свой знак. Поэтому в зубчатых передачах при дозаполюсном зацеплении в зоне близкой к полюсу происходит нарушение масляной пленки, что приводит к повышенному износу в этой зоне за счет контактного выкрашивания - питтинга. С этих позиций предпочтительными оказываются передачи с большими смещениями с до или заполюсным зацеплением, в которых скорость скольжения направлена в одну сторону, не имеет нулевых значений, поэтому условия для формирования масляной пленки более благоприятны.

Исходный производящий контур цилиндрических эвольвентных зубчатых колес. Колеса без смещения и со смещением исходного контура. Станочное зацепление нарезаемого контура с реечным инструментом

Подрезание зубьев цилиндрических эвольвентных колес и условия его отсутствия. Коэффициент наименьшего смещения. Наименьшее число зубьев, нарезаемых без подрезания.

Основные типы кулачковых механизмов. Фазы движения толкателя. Основные законы движения толкателя.

Угол давления в кулачковых механизмах. Его влияние на работу механизма.

Сила, действующая на толкатель со стороны кулачка и вызывающая его движение, направлена по нормали к кулачку в точке контакта его с толкателем. Поэтому в общем случае она направлена под углом к направлению движения толкателя (рисунок 46).

а) б)

Рисунок 46

Угол между действующей на толкатель силой и направлением его движения называется углом давления (обозначается α), а угол между действующей силой и направлением, перпендикулярным направлению движения толкателя называется углом передачи движения (обозначается γ). В сумме эти углы составляют угол, равный 900, поэтому при рассмотрении работоспособности механизма с учетом направления передачи сил можно оперировать любым из них.

С уменьшением угла передачи движения уменьшается движущая составляющая действующей силы (составляющая совпадающая с направлением движения толкателя). В то же время увеличивается составляющая, прижимающая толкатель к направляющим, увеличивая силу трения между толкателем и опорой, которая препятствует движению толкателя.

Если эта сила трения окажется больше движущей составляющей, то произойдет заклинивание механизма. Поэтому при проектировании кулачковых механизмов задается минимально-допустимый угол передачи движения из условия отсутствия заклинивания. Синтез механизмов с учетом действующих на звенья сил называется динамическим синтезом.

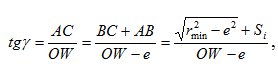

Из рисунка 46 а

где e – эксцентриситет (расстояние от оси толкателя до центра вращения кулачка);

Si – перемещение толкателя в данном положении механизма (в начальный момент толкатель находился на окружности минимального радиуса; в рассматриваемый момент – находится на теоретическом профиле кулачка в точке А).

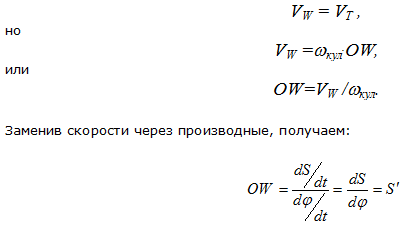

Так как кулачок с толкателем составляют высшую пару, то в данном случае также выполняется основной закон зацепления, т.е. точка пересечения нормали N-N с линией центров (здесь в качестве линии центров выступает прямая, перпендикулярная оси толкателя) является мгновенным центром относительного вращения (точка W). Поэтому скорость точки W, принадлежащей кулачку, равна скорости поступательного движения толкателя:

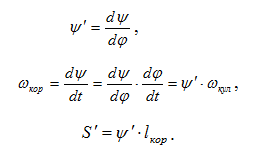

S’ – аналог скорости толкателя (производная перемещения толкателя по углу поворота кулачка – это линейная величина, пропорциональная скорости толкателя). Для перехода от аналога скорости к истинной скорости толкателя надо аналог скорости умножить на угловую скорость кулачка

VT = S'⋅ωкул

При синтезе кулачковых механизмов используется также понятие аналога ускорения толкателя (аналог ускорения – вторая производная перемещения толкателя по углу поворота кулачка). При синтезе механизма с коромысловым толкателем аналогично используются понятия аналога угловой скорости и аналога углового ускорения толкателя (коромысла).

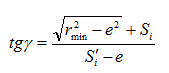

Окончательно формула для определения угла передачи движения выглядит следующим образом:

В этой формуле значения Si и Si' при синтезе механизма предопределены заданным законом движения толкателя, который необходимо обеспечить. Здесь есть два конструктивных параметра, которые можно назначать произвольно – эксцентриситет (е) и величина rmin.

Значение эксцентриситета может изменяться в относительно небольших пределах и обычно предопределяется общей компоновкой механизма. Кроме того, изменение эксцентриситета незначительно влияет на величину угла передачи движения (его величина в числителе и в знаменателе стоит с одним знаком). Поэтому параметром, изменением которого можно существенно повлиять на величину угла передачи движения, является радиус rmin. Чем больше величина этого радиуса, тем больше угол передачи движения во всех положениях механизма, тем меньше вероятность заклинивания, тем выше коэффициент полезного действия механизма.

Однако увеличение окружности минимального радиуса приводит к увеличению габаритов, веса, материалоемкости всей конструкции. Поэтому задачей динамического синтеза является определение такого значения rmin, при котором бы угол передачи движения был не меньше допускаемого во всех положениях механизма, а габариты при этом были бы минимальными.

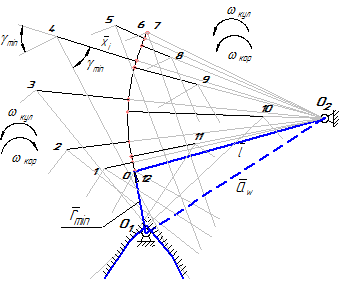

Решение задачи динамического синтеза осуществляется графическим путем. Используется следующий прием (см. рисунок 46б): если отрезок OW перенести параллельно самому себе, совместив точку W с точкой А, и провести прямую под углом γ к нему через вторую точку О, то она пройдет через центр вращения кулачка (т.е. образуется линия О-О, параллельная нормали N-N и проходящая через центр вращения кулачка).

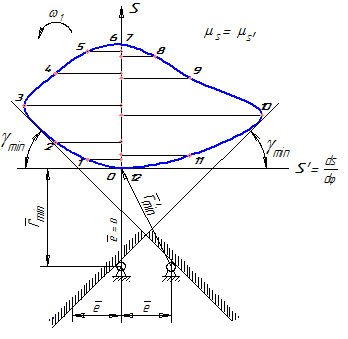

Для определения rmin строят диаграмму, откладывая по оси ординат значения перемещений толкателя (Si) для “п” положений механизма в соответствии с заданным законом движения. Из каждой отмеченной точки откладывают параллельно оси абсцисс соответствующее данному положению значение аналога скоростей (Si'). Перемещения и аналоги скоростей должны откладываться в одном масштабе (рисунок 47).

Рисунок 47

Концы отрезков аналогов скоростей соединяют плавной кривой и проводят касательные к ней справа и слева под углом γmin к оси абсцисс ( γmin – минимально допустимый угол передачи движения из условия отсутствия заклинивания). Эти две прямые отделяют разрешенную зону для выбора центра вращения кулачка (ниже этих прямых) от запрещенной.

Выбором центра вращения кулачка в любой точке разрешенной зоны обеспечивается отсутствие заклинивания во всех положениях механизма. Для обеспечения минимальных габаритов надо выбирать центр вращения кулачка на границах разрешенной зоны (или с небольшим отступлением от границ, обеспечивая некоторый запас по углу передачи). Этот метод позволяет также наиболее рационально выбирать эксцентриситет.

При проектировании механизма с коромысловым толкателем подходы к решению задачи динамического синтеза аналогичны. Однако в этом случае угол передачи движения измеряется от соответствующего положения коромысла. Поэтому при определении разрешенной зоны для выбора центра вращения кулачка проводят лучи под углом γmin в каждом положении коромысла. В результате разрешенная зона определяется пересечением нескольких лучей (рисунок 48).

Рисунок 48

При проектировании механизма с коромысловым толкателем задается закон вращательного движения коромысла. Поэтому будут известны параметры углового движения (угол поворота коромысла, аналог угловой скорости, аналог углового ускорения). Для определения аналога скоростей, который откладывается от конца коромысла в каждом его положении, надо аналог угловой скорости умножить на длину коромысла:

В механизмах с плоским толкателем угол передачи движения определяется углом между тарелкой толкателя и самим толкателем (осью его поступательного движения). Поэтому с точки зрения передачи движения наиболее выгодным является значение этого угла 900.

С точки зрения технологии изготовления толкателя и сборки механизма угол между толкателем и его тарелкой, равный 900, также является самым выгодным. Поэтому на практике обычно используется именно этот случай. При этом вся сила, действующая со стороны кулачка на толкатель, во всех положениях механизма является движущей силой (составляющая, прижимающая толкатель к направляющим отсутствует).

Таким образом, явление заклинивания для данного типа механизма не является актуальным. Однако кулачок должен иметь выпуклый профиль во всех точках (т.к. плоская тарелка не может работать с вогнутыми участками). Оказывается, что чем больше величина окружности минимального радиуса, тем меньше вероятность образования на профиле вогнутых участков. Поэтому в данном случае решается задача, аналогичная задаче динамического синтеза – выбрать rmin так, чтобы вогнутые участки на профиле отсутствовали, а габариты при этом были бы минимальными (другими словами rmin выбирается из условия выпуклости кулачка).

Условие выпуклости записывается следующим образом:

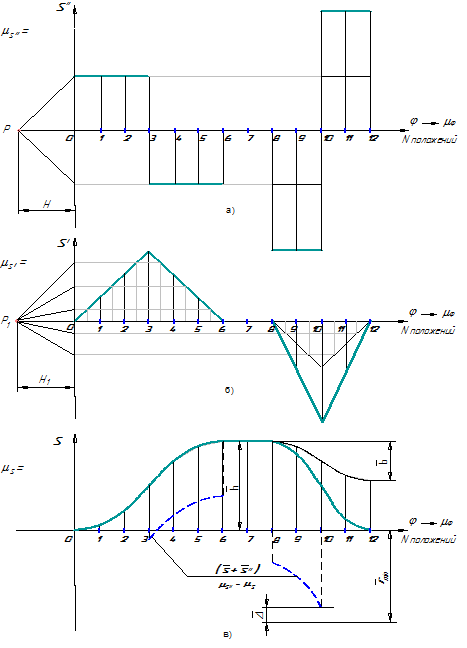

Эта формулу называют формулой Геронимуса Я.Л. Для определения rmin из условия выпуклости складывают ординаты двух графиков – перемещений (S) и аналогов ускорений (S"), т.е. строят суммарный график зависимости (S+S") от угла поворота кулачка (рисунок 49).

Рисунок 49

В качестве rmin принимается максимальная отрицательная ордината этого суммарного графика с некоторым запасом Δ, для избежания заострения профиля кулачка.

Определение основных размеров кулачковых механизмов из условия ограничения угла давления.