Тепло- и массопередача в конструкциях и агрегатах (системы термостатирования ракет и космических

ТЕПЛО- И МАССОПЕРЕДАЧА В КОНСТРУКЦИЯХ И АГРЕГАТАХ (СИСТЕМЫ ТЕРМОСТАТИРОВАНИЯ РАКЕТ И КОСМИЧЕСКИХ

АППАРАТОВ)

Составитель Бут А.Б.

СОДЕРЖАНИЕ

| 1. Теоретические основы систем термостатирования | |

| 1.1 Основные процессы передачи тепла. Теплопроводность | |

| 1.2 Основные процессы передачи тепла. Конвективный теплообмен | |

| 1.3 Основные процессы передачи тепла. Теплообмен излучением | |

| 1.4 Тепловой баланс термостатируемых объектов | |

| 2 Расчет теплообменных аппаратов | |

| 2.1 Основные положения теплового расчета | |

| 2.2 Средний температурный напор | |

| 2.3 Теплопередача в аппаратах | |

| 2.4. Расчет конечной температуры рабочих жидкостей | |

| 2.5 Расчет регенеративных и смесительных аппаратов | |

| 2.6 Гидромеханический расчет теплообменных аппаратов | |

| 3 Основы устройства воздушных систем термостатирования | |

| 3.1 Общие сведения о системах термостатирования | |

| 3.1.1 Назначение систем термостатирования | |

| 3.1.2 Классификация систем термостатирования | |

| 3.1.3 Теплоносители систем термостатирования | |

| 3.2 Принципы получения холода | |

| 3.2.1 Охлаждение газа при дросселировании. СТ на базе дросселирования газа | |

| 3.2.2 Вихревой эффект. СТ с применением вихревых труб | |

| 3.2.3 Охлаждение при расширении газа с совершением внешней работы. СТС с применением детандерных агрегатов | |

| 3.2.4 Термоэлектрический эффект | |

| 3.3 Парокомпрессионные холодильные машины | |

| 3.3.1 Хладагенты ПКХМ | |

| 3.3.2 Работа парокомпрессионной холодильной машины | |

| 3.3.3 Основные элементы ПКХМ | |

| 3.3.4. Автоматическое изменение холодопроизводительности компрессоров | |

| 3.3.5 Характеристики холодильных машин | |

| 3.4 Теплообменные аппараты систем термостатирования | |

| 3.5 Основные требования, предъявляемые к воздушным системам термостатирования | |

| 3.6 Условные обозначения элементов в схемах систем термостатирования | |

| 3.7 Термостатирование изделия на подвижной грунтовой установке | |

| 3.8 Воздушное термостатирование в железнодорожных вагонах | |

| 3.9 Наземная ВСОТР с парокомпрессионными холодильными машинами для термостатирования отсеков носителя | |

| 3.10 Комплексная система термостатирования на основе воздушной холодильной машины |

Расчет теплообменных аппаратов

Средний температурный напор

При выводе формулы усреднения температурного напора рассмотрим простейший теплообменный аппарат, работающий по схеме прямотока. Количество тепла, передаваемого в час от горячей жидкости к холодной через элемент поверхности dF (рис, 2.3), определяется следующим уравнением:

dQ = k(t1 – t2)xdF ккал час. (а)

Рис. 2.3. К выводу формулы усреднения

При этом температура горячей жидкости понизится на dt1, а холодной повысится на dt2. Следовательно,

dQ = -G1cp1dt1 = G2cp2dt2, (b)

откуда

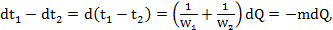

(c)

(c)

(d)

(d)

Изменение же температурного напора при этом равно:

(e)

(e)

где

Подставляя в уравнение (е) значение dQ из уравнения (а), получим:

(f)

(f)

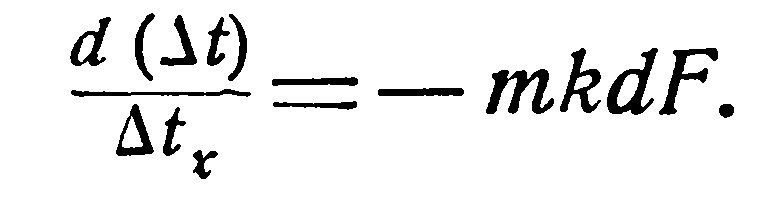

Обозначим (t1 — t2)x через Δtx и произведем разделение переменных:

(g)

(g)

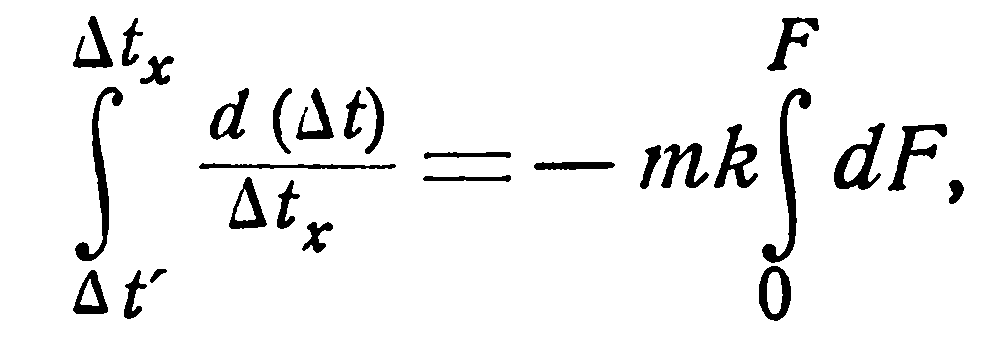

Если значения m и k постоянны, то, интегрируя уравнение (g), получим:

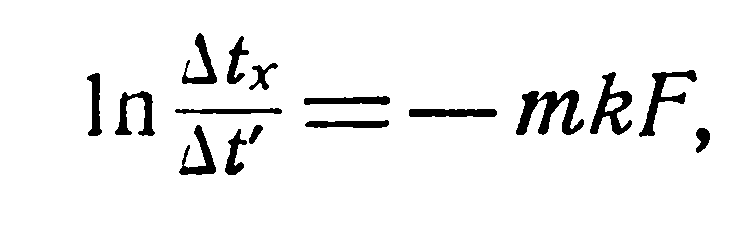

или

(h)

(h)

откуда

(i)

(i)

Из уравнения (i) видно, что вдоль поверхности нагрева температурный напор изменяется по экспоненциальному закону. Зная этот закон, легко установить и среднее значение температурного напора Δt. На основании теоремы о среднем (при k = const) имеем:

(j)

(j)

Подставляя в уравнение (j) значения mkF и е-mkF из уравнений (h) и (i) и имея в виду, что согласно рис. 2.3 в конце поверхности нагрева Δtx = Δt", окончательно имеем:

(2.7)

(2.7)

или

(2.7’)

(2.7’)

Такое значение температурного напора называется среднелогарифмическим.

Точно таким же образом выводится формула усреднения температурного напора и для противотока. Отличие лишь в том, чго в правой части уравнения {d) следует поставить знак минус и поэтому здесь  . Окончательная формула для среднего температурного напора при противотоке имеет следующий вид

. Окончательная формула для среднего температурного напора при противотоке имеет следующий вид

(2.8)

(2.8)

При равенстве водяных эквивалентов в случае противотока m = 0, тогда из уравнения (i) имеем, что Δtх = Δt’. В этом случае температурный напор по всей поверхности постоянен:

(k)

(k)

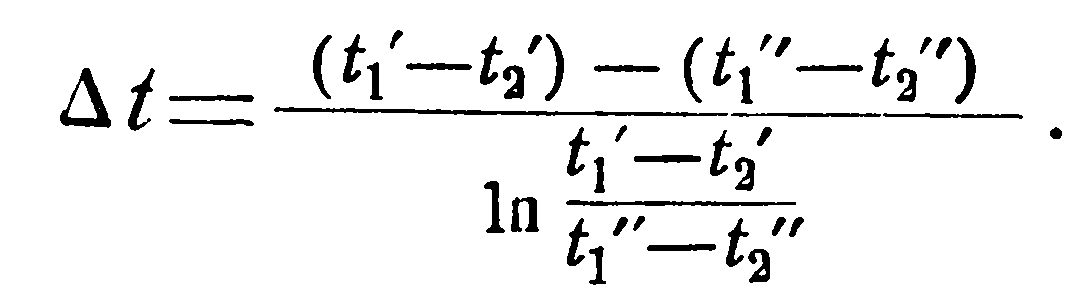

Обе формулы (7) и (8) можно свести в одну, если

независимо от начала и конца поверхности через Δt’ обозначить больший, а через Δt” меньший температурные напоры между рабочими жидкостями. Тогда окончательная формула для прямотока и противотока принимает следующий вид:

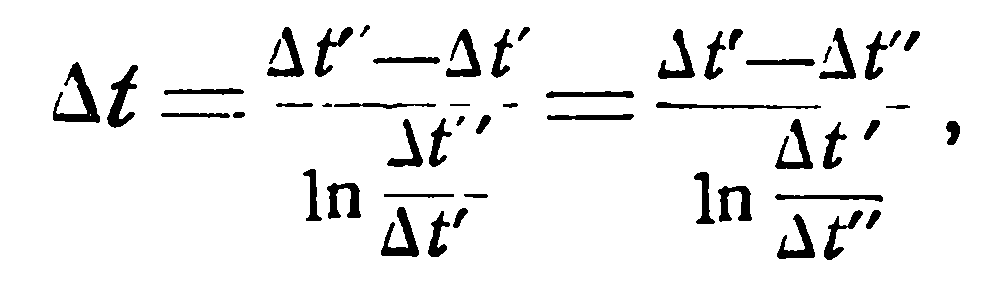

(2.9)

(2.9)

Формула (9) представлена на фиг. 2.4; здесь по оси абсцисс нанесено значение  , а по оси ординат значение

, а по оси ординат значение  ,. Зная

,. Зная  и Δt’ сначала определяется

и Δt’ сначала определяется  , а затем и Δt .

, а затем и Δt .

Рис. 2.4. График для определения среднелогарифмического температурного напора.

Вывод формул для среднелогарифмического температурного напора сделан в предположении, что расход и теплоемкость рабочих жидкостей, а также коэффициент теплопередачи вдоль поверхности нагрева остаются постоянными. Так как в действительности эти условия выполняются лишь приближенно, то и вычисленное по формулам (7), (8) или (9) значение Δt также приближенно. В этом слабое место расчета.

В тех случаях, когда температура рабочих жидкостей вдоль поверхности нагрева изменяется незначительно, средний температурный напор можно вычислять как среднее арифметическое из крайних напоров Δt’ и Δt"

(2.10)

(2.10)

Значение среднеарифметического всегда больше среднелогарифмического. Но при  они отличаются друг от друга меньше чем на 4% (рис. 2.4). Такая погрешность в технических расчетах вполне допустима.

они отличаются друг от друга меньше чем на 4% (рис. 2.4). Такая погрешность в технических расчетах вполне допустима.

Для аппаратов с перекрестным и смешанным током рабочих жидкостей задача об усреднении температурного напора отличается сложностью математических выкладок. Поэтому для наиболее часто встречающихся случаев результаты решения обычно представляются в виде графиков.

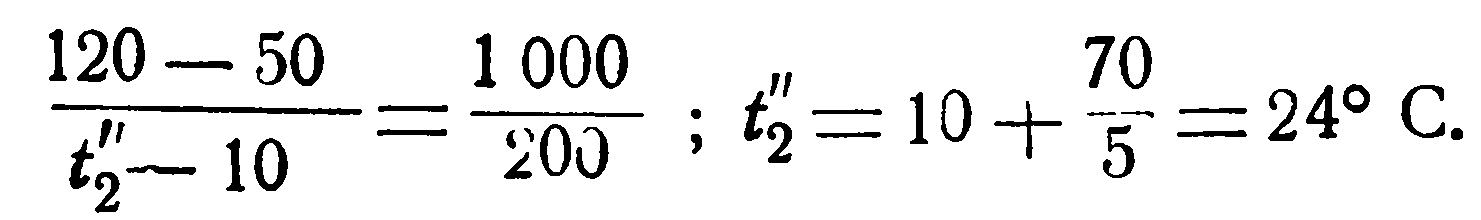

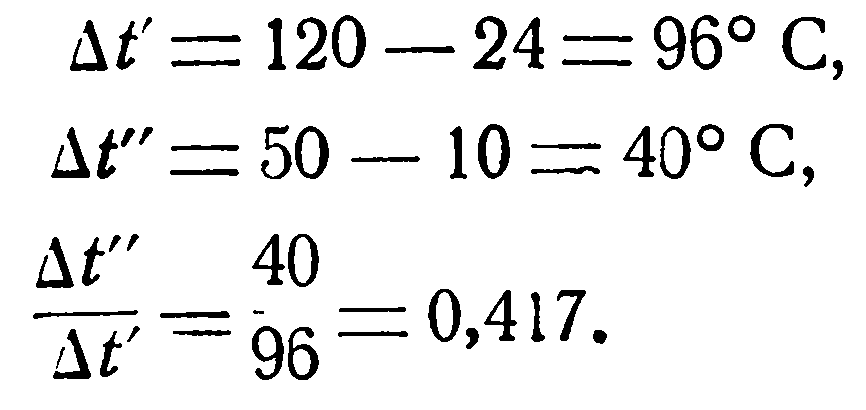

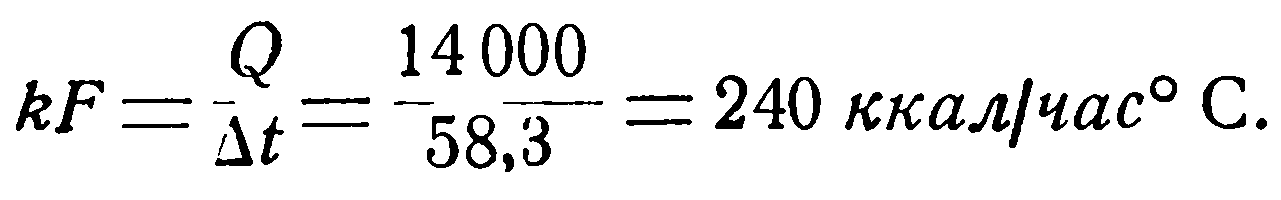

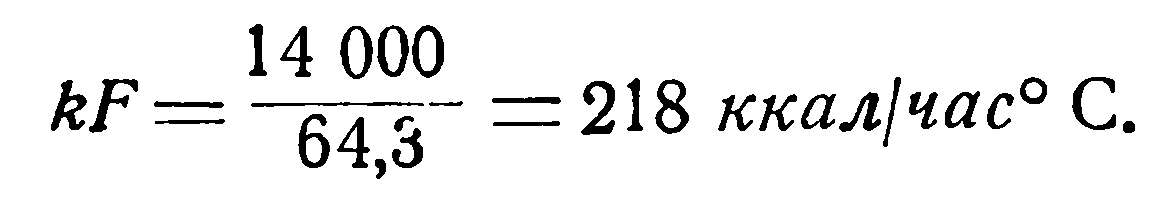

Пример 2.1. В холодильной установке каждый час надо охлаждать 250 л горячей жидкости с плотностью ρ1=1100 кг/м3 и теплоемкостью ср1 = 0,727 ккал/кг°С с t1’ = 120 °С до t1” = 50 °С. Для охлаждения располагаем 1000 л воды в час при t2’ = 10 °С. Определить потребную поверхность нагрева при прямотоке и противотоке, если k =1 000 ккал/м3час°С.

Сначала определим водяные эквиваленты W1 и W2:

W1 = 0,250 1100·0,727 = 200 ккал/час°С,

W2 = 1 1000 1 = 1 000 ккал/час °С.

Подставляя их значения в уравнение (5), получим конечную температуру воды t2”

Теперь определим среднюю разность температур.

При прямотоке:

По графику (рис. 2.4) находим:

При противотоке:

По графику (фиг. 2.4) находим  и Δt=Δt’·0,67=96·0,67=64,3°С.

и Δt=Δt’·0,67=96·0,67=64,3°С.

Количество переданного тепла определяется по уравнению (2):

Имея значения Q и Δt, по уравнению (1) легко определить произведение kF,

При прямотоке:

При противотоке:

Следовательно, при прямотоке  и при противотоке

и при противотоке  .

.

Теплопередача в аппаратах

При расчете теплообменных аппаратов большие трудности возникают при выборе значения коэффициента теплопередачи k. Эти трудности в основном определяются изменением температуры рабочих жидкостей и сложностью геометрической конфигурации поверхности теплообмена. Влияние этих факторов трудно учесть. Специфические же особенности процесса теплообмена в рассчитываемых аппаратах учитываются при выборе значений коэффициентов теплоотдачи а.

При расчете коэффициента теплопередачи в первую очередь необходимо произвести анализ частных термических сопротивлений, и если возможно, то следует произвести упрощение расчетной формулы.

Далее необходимо учесть влияние на коэффициент теплопередачи изменения температуры рабочих жидкостей. Большей частью такой учет сводится к отнесению коэффициентов теплопередачи к средним температурам рабочих жидкостей. Для жидкости с большим водяным эквивалентом средняя температура берется как среднеарифметическое из крайних значений, например, tб = 0,5 (tб’ + tб”). При этом для другой жидкости, с меньшим водяным эквивалентом, средняя температура определяется из соотношения: tm = tб ± Δt. Здесь Δt является среднелогарифмическим температурным напором; знак минус (-) применяется в тех случаях, когда tб означает температуру горячей жидкости, а знак плюс (+) в тех, когда tб означает температуру холодной.

Иногда вычисление коэффициента теплопередачи производят по температурам рабочих жидкостей в начале и в конце поверхности нагрева. Если полученные значения k’ и k" друг от друга отличаются не очень сильно, то среднеарифметическое из них принимается за среднее значение коэффициента теплопередачи k, а именно:

k=0,5 (k' + k"). (2.11)

В большинстве практических случаев такое усреднение является достаточным. В случае же сильного расхождения между собой значений k’ и k" необходимо разделить поверхность нагрева на отдельные участки, в пределах которых коэффициент теплопередачи изменяется незначительно, и для каждого такого участка расчет теплопередачи производить раздельно.

Так же поступают и в тех случаях, когда резко меняются условия омывания поверхности нагрева рабочей жидкости, например, в нижней части поверхности нагрева поперечное омывание, в средней продольное и в верхней - снова поперечное. Если при этом температура рабочей жидкости изменяется незначительно, то применяется следующее усреднение:

(2.12)

(2.12)

где F1, F2 и F3 - отдельные участки поверхности нагрева;

k1, k2 и k3 - средние значения коэффициента теплопередачи на этих участках.

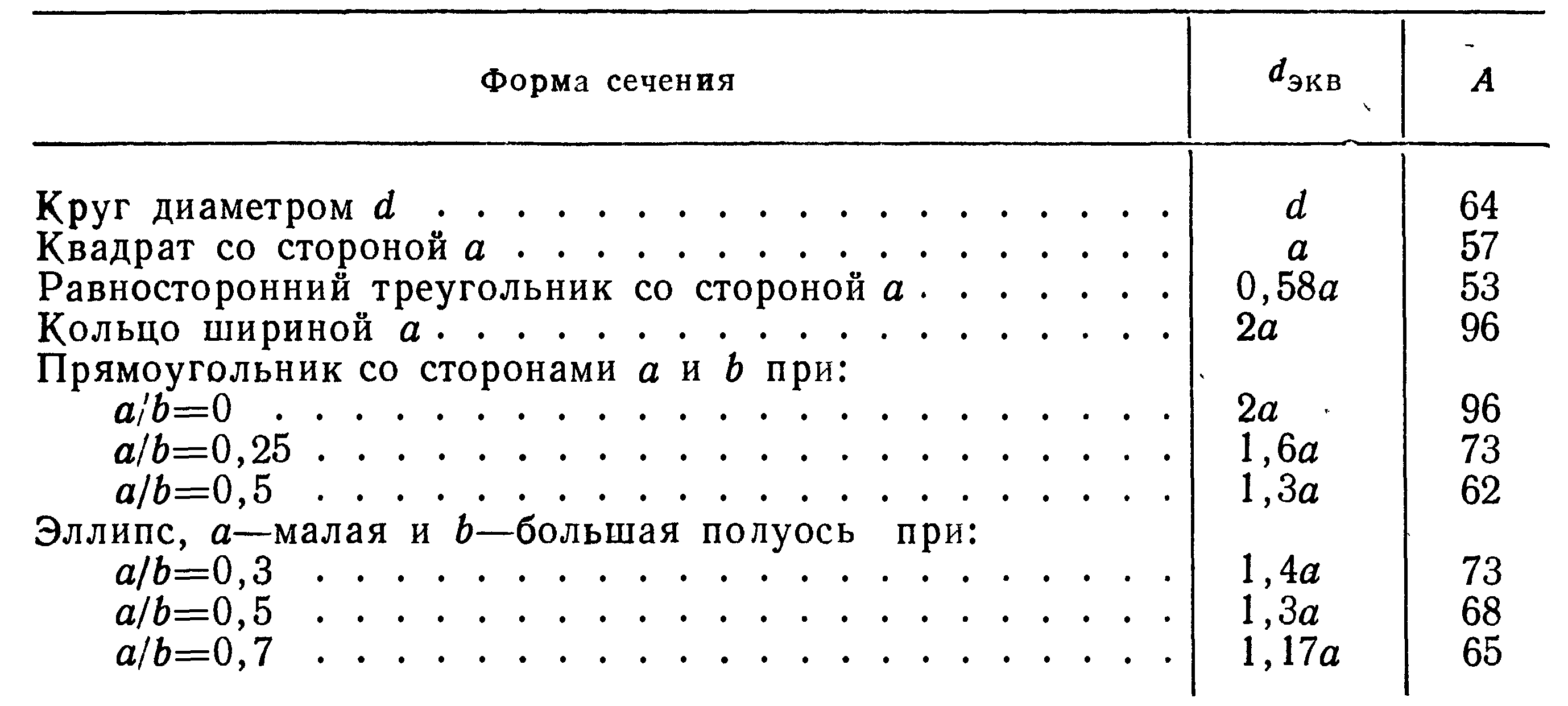

Таблица 2.1. Значения эквивалентного диаметра и коэффициента А в формуле (2.46) для различных сечений канала

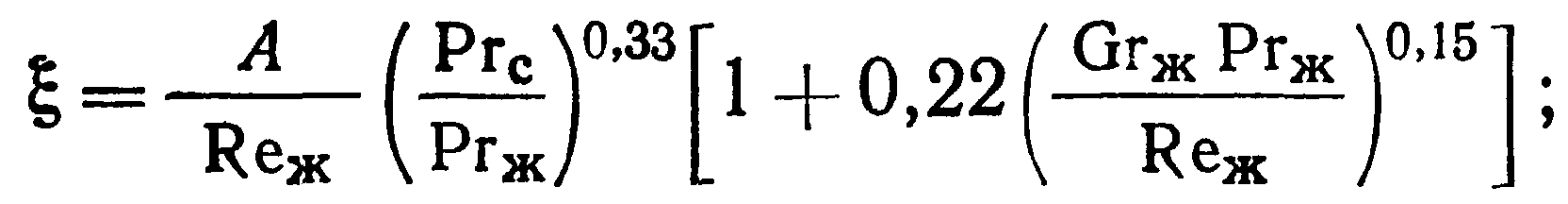

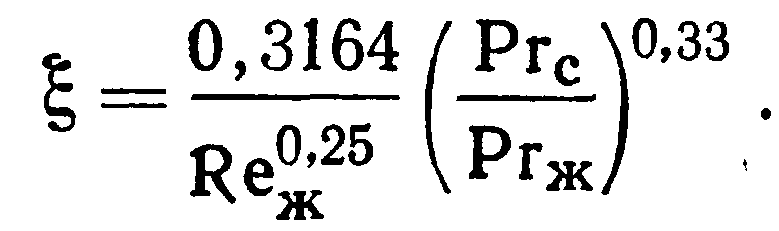

Влияние неизотермичности на сопротивление трения можно определять по формулам:

для ламинарного режима движения

(2.50)

(2.50)

для турбулентного режима движения

(2.50а)

(2.50а)

В формулах (2.49) и (2.50) все физические свойства отнесены к средней температуре жидкости, кроме Рrс, отнесенного к температуре стенки.

В качестве линейного определяющего размера выбран эквивалентный диаметр dэкв канала.

В формулу (2.50) входят три комплекса: первым определяется коэффициент сопротивления трения при изотермическом движении, вторым — влияние изменения вязкости в пограничном слое и третьим — влияние свободного движения (турбулизация потока).

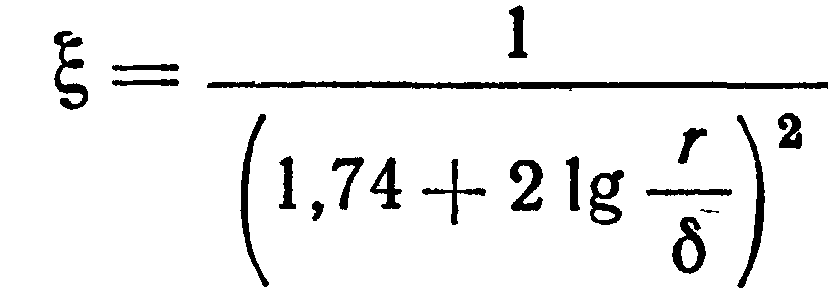

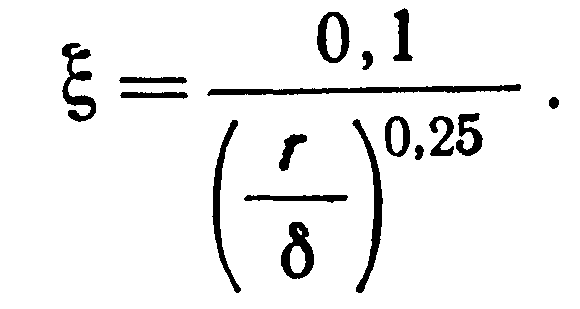

б) Шероховатые трубы. Шероховатость стенок канала является причиной образования вихрей и дополнительной потери энергии. Поэтому коэффициент сопротивления трения шероховатых труб является функцией числа Re и относительной шероховатости δ/r, где δ - средняя высота отдельных выступов на поверхности и r — радиус трубы. При ламинарном движении шероховатость совсем не сказывается, и сопротивление трения оказывается таким же, как и для гладкой трубы. При турбулентном движении шероховатость начинает сказываться, как только толщина вязкого подслоя становится сравнимой с высотой отдельных выступов δ. По мере увеличения скорости число отдельных выступов, выходящих за пределы пограничного слоя, увеличивается, и гидравлическое сопротивление возрастает (рис. 2.13). При больших числах Re и конечной шероховатости гидравлическое сопротивление определяется только шероховатостью и от Re не зависит. В этой области коэффициент сопротивления определяется следующим соотношением:

(2.51)

(2.51)

или приближенно

(2.52)

(2.52)

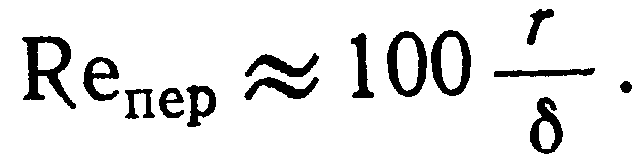

Значение Renep, при котором коэффициент сопротивления становится постоянной величиной, а гидравлическое сопротивление следует квадратичному закону, приближенно может быть определено из сопоставления формулы (2.52) с формулой (2.47), а именно:

(2.53)

(2.53)

Кривые на рис. 2.13 могут быть использованы для определения «гидравлической» шероховатости действительных труб. Для этого необходимо только для испытуемой трубы снять кривую коэффициента сопротивления и сопоставить ее с кривыми на рис. 2.13. Такой способ определения шероховатости является наиболее надежным и используется довольно широко.

в) Изогнутые трубы. В изогнутых трубах движение жидкости имеет очень сложный характер. Под действием центробежных сил весь поток отжимается к внешней стенке и течет с повышенной скоростью, а в поперечном направлении образуется вторичная циркуляция. Несмотря на это, критическое значение Re получается выше, чем для прямых труб, и притом тем выше, чем круче изгиб (при d/D = 1/15 Rekp= 8000). Гидравлическое сопротивление изогнутых труб больше, чем прямых.

г) Повороты и колена. Повороты, отводы и колена могут быть самыми разнообразными, и данные для расчета их сопротивления имеются в любом справочнике. Они даются или в виде коэффициента сопротивления ζ, или в виде эквивалентной длины прямого участка. При пользовании этими данными необходимо сначала выяснить, по какому сечению произведен расчет. В случае неодинаковости входного и выходного сечений это имеет большое значение. Приведенными в справочниках значениями ζ может учитываться либо только сопротивление самого отвода, либо вместе с ним увеличение сопротивления последующих участков, являющееся следствием поворота.

Чем больше радиус закругления, тем меньше сопротивление. В тех случаях, когда плавный поворот невозможен, целесообразно делать прямое колено с направляющими лопатками. При помощи направляющих лопаток не только уменьшается гидравлическое сопротивление, но и обеспечивается равномерное омывание поверхности канала за поворотом.

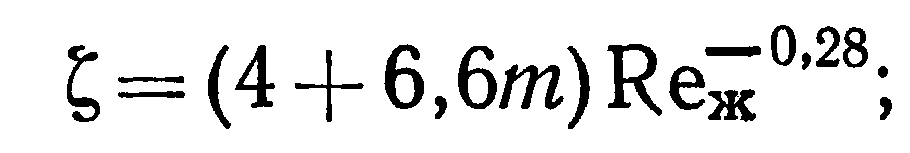

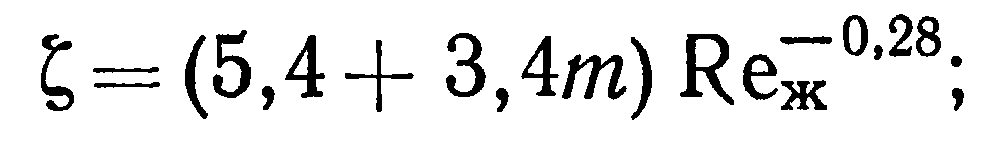

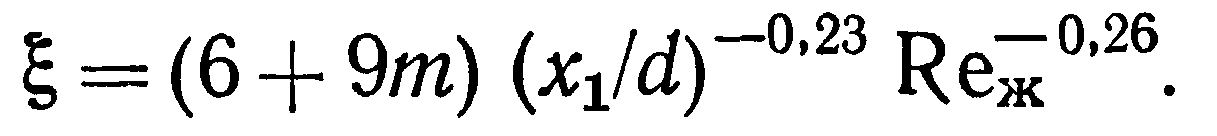

д) Пучки труб. При продольном омывании пучков труб вдоль оси сопротивление подсчитывается по формулам для прямых каналов, причем в формулы подставляется эквивалентный гидравлический диаметр dэкв = 4f/U. При поперечном омывании пучков сопротивление в основном можно рассматривать как сумму местных сопротивлений сужения и расширения. Сопротивление же трения составляет незначительную долю. Однако в технических расчетах такого разделения не делают, а сразу определяют полное сопротивление по формуле (2.42). При этом значение коэффициента сопротивления достаточно точно определяется следующими соотношениями:

для шахматных пучков при x1/d<.x2/d

(2.54)

(2.54)

для шахматных пучков при x1/d>x2/d

(2.55)

(2.55)

для коридорных пучков

(2.56)

(2.56)

В этих формулах скорость отнесена к узкому сечению пучка, а физические свойства - к средней температуре потока; m - число рядов в пучке в направлении движения.

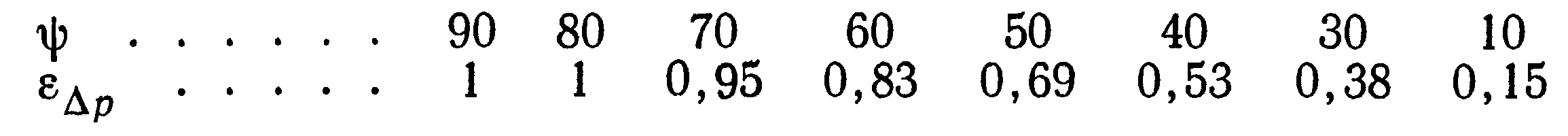

Формулы (2.54) - (2.56) дают коэффициенты сопротивления угле атаки ѱ 90°. С уменьшением угла атаки коэффициент сопротивления убывает. Значения поправочного коэффициента εΔр = Δрψ/Δр90 следующие:

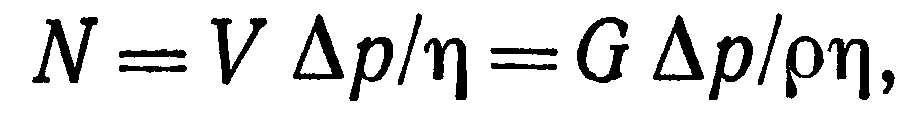

3. Мощность, необходимая для перемещения жидкости. Определив полное гидравлическое сопротивление и зная расход жидкости, легко определить и мощность, необходимую для перемещения рабочей жидкости через аппарат. Мощность на валу насоса или вентилятора определяется по формуле

где V - объемный расход жидкости; G - массовый расход жидкости; Δр - полное сопротивление; ρ - плотность жидкости или газа; η - к. п. д. насоса или вентилятора.

При выборе оптимальных форм и размеров поверхности нагрева теплообменника принимают наивыгоднейшее соотношение между поверхностью теплообмена и расходом энергии на движение теплоносителей. Добиваются, чтобы указанное соотношение было оптимальным, т. е. экономически наиболее выгодным. Это соотношение устанавливается на основе технико-экономических расчетов.

Принципы получения холода

Различают охлаждение умеренное и глубокое. Под умеренным охлаждением понимается получение более низких температур объекта, чем температура окружающей среды. Нижней границей умеренного охлаждения принята температура - 120°С, достигаемая в холодильном цикле с этиленом в качестве переносчика холода. Охлаждение до более низких температур называется глубоким и применяется в криогенной технике при охлаждении и терморегулировании криопродуктов: гелия, кислорода, азота, водорода и некоторых других сжиженных газов.

Умеренные низкие температуры можно получить с помощью следующих физических явлений:

1) фазовых переходов;

2) дросселирования реального газа (эффект Джоуля-Томсона);

3) изоэнтропного (или близкого к нему процесса) расширения газа с совершением внешней работы;

4) вихревого эффекта (эффекта Ранка —Хилша);

5) термоэлектрического эффекта (эффекта Пельтье).

Низкие температуры в условиях глубокого холода получаются в основном с помощью фазовых переходов (при испарении криопродуктов) и дросселирования. Для получения сверхнизких температур вблизи абсолютного нуля используется адиабатное размагничивание твердого тела, термомагнитное охлаждение и десорбционное охлаждение. Путем десорбции газов из растворов или из пористых твердых тел можно получать также и умеренные температуры.

В парокомпрессионных холодильных машинах (ПКХМ) используется дросселирование с последующим фазовым переходом -испарением фреона в теплообменном аппарате. Здесь фреон является переносчиком теплоты с низшего температурного уровня на высший - от объекта охлаждения к наружному воздуху. Он испаряется при низкой температуре и низком давлении и конденсируется при высокой температуре и высоком давлении.

В газовых холодильных машинах реализуется изоэнтропное расширение газа с совершением внешней работы в поршневых и турбодетандерах.

В термоэлектрических охлаждающих устройствах используется эффект Пельтье.

Рассмотрим кратко перечисленные эффекты.

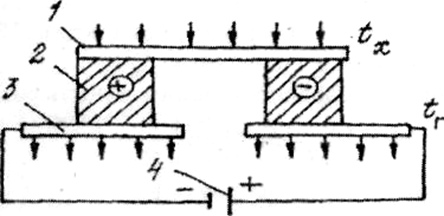

Термоэлектрический эффект

Сущность термоэлектрического эффекта Пельтье состоит в том, что при протекании электрического тока через разнородные проводники в местах их контактов (спаев) в зависимости от направления тока выделяется или поглощается некоторое количество теплоты Qn. Термоэлемент (ТЭ) состоит из двух ветвей 2 (рис. 3.7) , соединенных металлическими пластинами 1 и 3 с источником питания 4 . Ветви представляют собой полупроводники с электронной (-) и дырочной (+) проводимостью. Пластина 1 образует холодный спай с температурой Тх , а пластины 3 -горячий спай с температурой ТГ . Разнородность проводников (ветвей) 2 определяется разным уровнем энергии электронов. Чем больше алгебраическая разность величин этой энергии, тем больше эффект Пельтье.

Рис. 3.7. Схема термоэлемента: 1,3- металлические пластинки спаи; 2 - полупроводники-ветви; 4 - источник питания

Если электроны при протекании из одной ветви термоэлемента в другую отбирают кинетическую энергию от атомов в спае, то температура спая понижается. При обратном направлении тока электроны переходят на более низкий энергетический уровень, отдавая часть энергии атомам кристаллической решетки, и спай нагревается.

Термоэлемент можно рассматривать как холодильную машину, в которой рабочим телом является электронный газ, с различным состоянием в разных точках цепи.

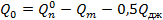

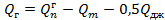

На холодном спае поглощается теплота

а на горячем спае выделяется теплота

где е - коэффициент термоэлектродвижущей силы (ТЭДС); I - сила тока.

ТЭДС возникает в результате диффузии электронов и дырок из нагретых мест к холодным.

Если идеализировать работу ТЭ, т.е. полагать, что нет перетока теплоты Qm от горячих спаев к холодным, нет в ветвях выделения джоулевой теплоты Qдж, нет теплообмена ветвей с окружающей средой и теплообмен происходит только на спаях, то уравнение теплового баланса для ТЭ имеет вид:

где L - работа, которую совершает ток против ТЭДС ТЭ, или мощность, потребляемая ТЭ.

В реальном ТЭ холодопроизводительность равна:

,

,

а теплопроводительность (по горячему спаю)

.  ,

,

Здесь 0,5Qдж показывает, что половина джоулевой теплоты поступает на холодный спай.

Работа тока L с учетом выделяющего в ветвях джоулевой теплоты равна:

где R- сопротивление ветвей.

От горячего спая следует отвести теплоту

.

.

Энергетическим показателем термоэлемента является его холодильный коэффициент

.

.

В качестве термоэлектрических материалов применяют полупроводниковые сплавы на основе висмута и сурьмы.

При фиксированной температуре tГ = 30°C можно получить tx = - 45°С ...- 50°С, т.е. разность температур между спаями Δtmax = tГ - tx = Δt = 75 ... 80°С.

Наиболее важными характеристиками термоэлемента являются холодопроизводительность Q0 и потребляемая мощность N. Переток тепла по ветви

,

,

где Z - эффективность вещества термоэлемента; чем больше Z, тем меньше переток тепла от горячего спая к холодному.

Следовательно, выражение для холодопроизводительности принимает вид:

и для потребляемой мощности

.

.

Из выражения для Q0 видно, что поглощение теплоты на холодном спае зависит от силы тока в первой степени, а джоулева теплота - от силы тока в квадрате. Следовательно, наибольшее охлаждение спая возможно лишь при некоторой ограниченной силе тока, а при больших значениях I холодопроизводительность Q0 начнет уменьшаться.

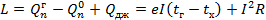

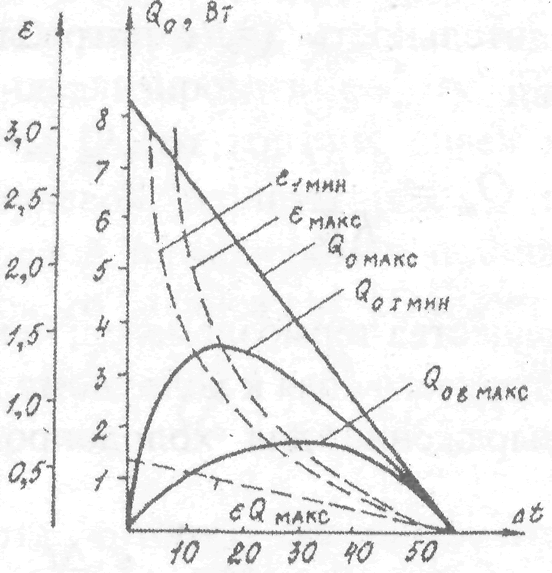

Различают три характерных режима работы термоэлемента.

I режим - максимальной холодопроизводительности - Q0max, при котором I = Imax.

II режим - максимального холодильного коэффициента – εmax, при котором сила тока I изменяется в соответствии с изменением разности температур на спаях Δt, обеспечивая минимум затрат электроэнергии.

III режим - минимального тока Imin при котором заданные значения Q0 и Δt, обеспечиваются минимально возможным значением тока - Imin.

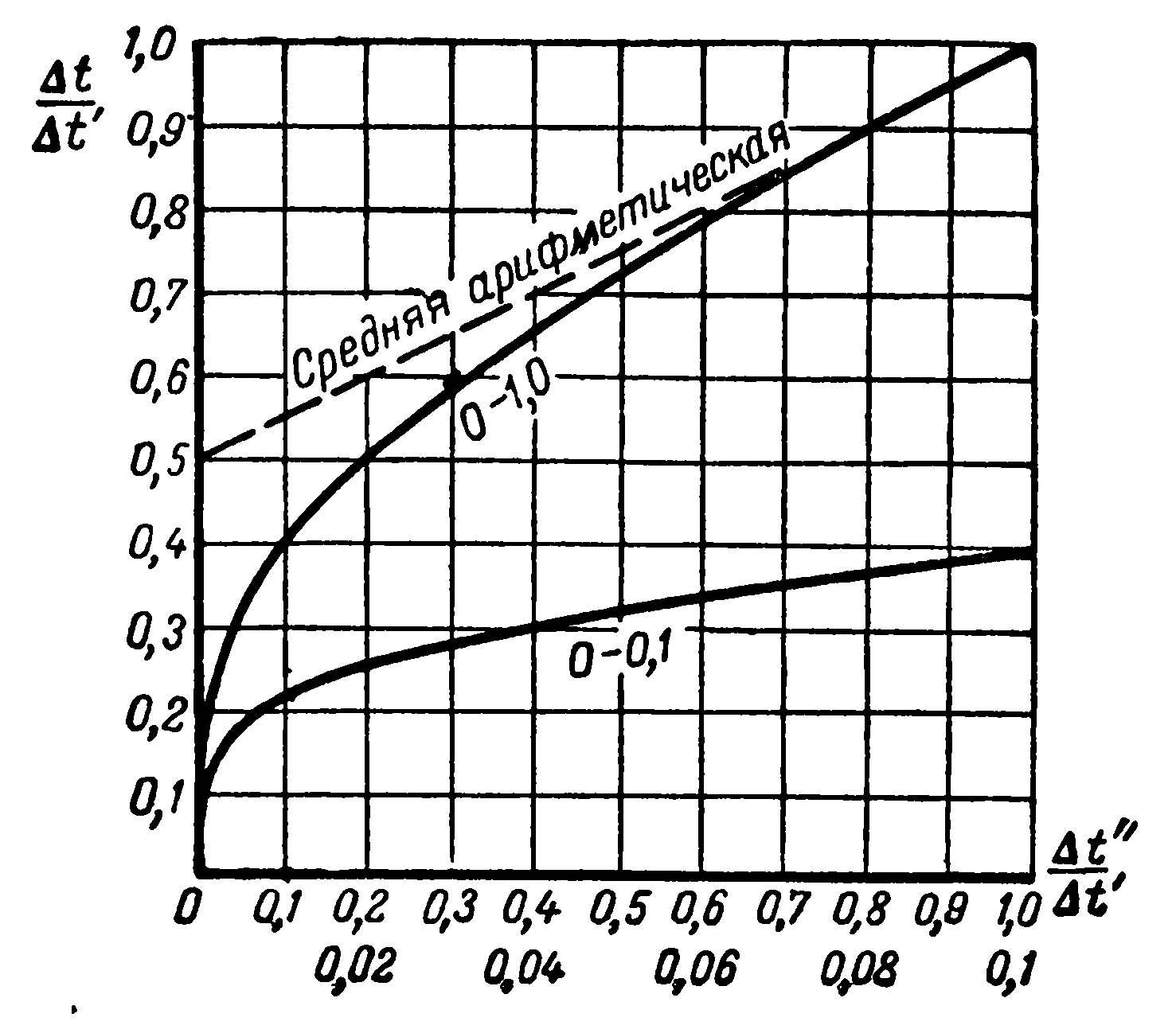

Таким образом, два показателя работы ТЭ холодопроизводительность Q0 и холодильный коэффициент ε - в трех режимах работы (Qmax , εmax и Imin) являются функциями разности температур Δt (рис. 3.8).

Рис. 3.8. Зависимость ε , Q0 от температур на спаях Δt

При жестких лимитах на электроэнергию режим етах является единственно приемлемым. В микроохладителях при малой потребляемой мощности порядка 10 ... 20 Вт, где требуются минимальные размеры и вес конструкции, используют режим Qmax. Если используются слаботочные источники тока, то следует применять режим Imin.

Системы термостатирования на основе термоэлектрических охладителей отличаются малыми габаритами, отсутствием рабочего тела, движущихся деталей и простотой обслуживания. В энергетическом отношении термоохлаждающие устройства существенно уступают паро-компрессионным холодильным машинам. При разности температур Δt = 30 ... 40°С холодильный коэффициент термоохлаждающих устройств не превышает единицы, а в ПКХМ он намного выше. Однако при малых Q0 (до 20 Вт) потери в ПКХМ велики и ε для термоохлаждающих устройств может быть выше.

Надежность работы ТЭ зависит в основном от качества электрической изоляции элементов теплового сопряжения спаев с теплообменными поверхностями и степени нейтрализации температурных и механических напряжений в ветвях ТЭ.

Механические свойства полупроводниковых веществ ТЭ относительно низки, отличаются хрупкостью наподобие графита, и поэтому нуждаются в виброзащите.

Контрольные вопросы к разд.1.1-1.3

1. Назовите основные объекты термостатирования.

2. Чем системы термостатирования отличаются от систем кондиционирования воздуха?

3. По каким признакам классифицируются системы термостатирования?

4. Какие теплоносители используются в системах термостатирования? Их достоинства и недостатки.

5. На каких физических принципах строится получение холода в системах термостатирования?

6. В чём заключается дроссельный эффект Джоуля-Томсона?

7. Что такое детандер?

8. Почему при протекании через детандер газ охлаждается больше, чем при дросселировании?

9. В чём заключается принцип действия вихревой трубы?

10. Назовите достоинства и недостатки использования вихревых труб в СТ?

11. В чём заключается термоэлектрический эффект Пельтье?

Хладагенты ПКХМ

Рабочим телом холодильной машины, или хладагентом, называется вещество, с помощью которого совершается термодинамический цикл. В качестве хладагента обычно используются фреоны R12, R11, R22, R134 и др. Это галоидные производные метана СН4, в котором атомы водорода замещаются на атомы фтора, хлора или брома. Обобщённая химическая формула фреонов:

СmНn Fp ClqBrr

где m,n,p,q,r - число атомов углерода, водорода, фтора, хлора и брома.

Фреон R12 - дихлордифторметан был синтезирован в США в 1930 г. Имеет химическую формулу CF2Cl2 , без цвета, без запаха, малотоксичен, химически инертен.

Химическая формула фреона R22 - CHF2Cl. Фреон R22 считается экологически более безопасным, так как содержит только один атом фтора. Фреон R11 имеет химическую формулу CFCl3 , т.е. содержит три атома хлора, поэтому, как и R12, является экологически грязным продуктом, разрушающим озоновый слой Земли. Считается, что один атом хлора способен разрушить 100000 атомов озона. Поэтому замена хладагента R12в аэрозолях и холодильных машинах на R22целесообразна.

Слова «фреон» и «хладон», встречающиеся в технической литературе - это фирменные названия (торговые марки) галогенопроизводных углеродов.

R12и R22относятся к хладагентам среднего давления, у которых давление насыщенного пара при +30°С находится в пределах 0,3 ... 2,0 МПа. Нормальная температура кипения у них соответственно равна -29,74°С и -40,8°С.

Элементы конструкций ПКХМ должны отвечать повышенным требованиям к герметичности, так как фреоны отличаются высокой текучестью и могут проникать даже через поры металла. При контакте с раскаленным металлом (например, во время сварки) или с открытым пламенем фреон R12разлагается с образованием фтористого водорода, хлористого водорода и фосгена. В качестве ориентировочной предельно допустимой концентрации для помещений рекомендуется принимать 10 мг/л.

Фреоны почти не растворяют воду. Это приводит к тому, что при температуре кипения t0 < 0°C в процессе дросселирования в холодильной машине вода замерзнет и «запаяет» дроссельное отверстие в капиллярной трубке или в терморегулирующем вентиле. Поэтому перед заполнением контур фреона ПХМ обязательно осушается и в нём устанавливают фильтры-осушители с селикагелем.

Основные элементы ПКХМ

Компрессоры

В ПХМ широкое применение нашли поршневые герметичные компрессоры, ротационные герметичные компрессоры, винтовые и центробежные компрессоры.

По холодопроизводительности компрессоры подразделяют на крупные (свыше 60 кВт), средние (от 10 до 60 кВт) и малые (менее 10 кВт). Соответственно крупные компрессоры создаются на базе винтовых и центробежных машин, средние - на базе поршневых и центробежных, малые – на базе поршневых и ротационных.

Поршневые герметичные компрессоры являются основными частями холодильных машин в транспортных системах термостатирования. Компрессор отсасывает пар фреона из испарителя (или испарителя- воздухоохладителя) и нагнетает его в конденсатор.

Выбор типа компрессора зависит от потребной холодопроизводительности, условий работы, свойств хладагента и от максимальной разности давлений на поршень (21, 17 и 12 кг/см2).

Компрессор является частью замкнутой системы ПКХМ (рис.3.9). Поэтому его работа зависит от температур конденсации tк и кипения t0 , которые изменяются в процессе эксплуатации ПКХМ из-за изменения тепловой нагрузки на объект термостатирования и температуры окружающего воздуха, поступающего на конденсатор. При увеличении tк и понижении t0 холодопроизводительность ПКХМ Q0 снижается. Например, для компрессора холодильной машины транспортного агрегата указываются диапазоны изменения температур, в которых он может работать длительное время: t0= - 10 ...+15°С и tк= +10 ...+ 65°С. Для кратковременной работы эти диапазоны могут быть несколько расширены.

К конструктивным параметрам относятся диаметр и ход поршня, число цилиндров, часовой объём, описываемый поршнем, и частота вращения.

Для предохранения компрессора от выхода из строя применяется система автоматической защиты (САЗ):

от превышения давления нагнетания выше допустимого срабатывает реле высокого давления (РДВ) с пределом установки, например, от 10 до 30 кг/ см2;

от понижения давления всасывания ниже допустимого срабатывает реле низкого давления (РДН) с пределами установки, например, от минус 0,3 до +4,0 кг/см2;

от понижения давления в системе смазки срабатывает реле контроля смазки (РКС), измеряющего разность давлений в нагнетательной линии масляного насоса и в картере компрессора.

защита электродвигателя компрессора от перегрузки осуществляется с помощью тепловых реле;

от переполнения испарителя и залива компрессора жидким фреоном из ресивера и конденсатора при остановке агрегата быстродействующий соленоидный вентиль СВ перекрывает канал жидкого фреона и блокирует ТРВ.

Давление всасывания может чрезмерно понизится по нескольким причинам:

из-за значительного уменьшения подачи жидкого фреона в испаритель;

из-за значительного уменьшения тепловой нагрузки со стороны объекта термостатирования;

из-за выхода из строя вентилятора воздухоохладителя или насосов жидкого хладоносителя.

В крупных стационарных системах термостатирования для получения большой холодопроизводительности (300...700) кВт используются маслозаполненные винтовые компрессоры на фреонах R12 и R22. Основными достоинствами винтовых компрессоров являются: возможность сжатия двухфазных хладагентов без ухудшения характеристик машины, полная уравновешенность компрессора, высокая надёжность и долговечность, относительно малые вес и габариты, простота обслуживания.

С целью повышения компактности холодильного оборудования его выполняют в агрегатированном виде, когда некоторые части холодильной машины соединяются в одну общую конструкцию на одной раме или на одном основании (фундаменте). Такое соединение разных по назначению частей называется агрегатом. Например, в компрессорно-конденсаторный агрегат входят компрессор, конденсатор, электродвигатель, вентилятор, если конденсатор имеет воздушное охлаждение, и приборы автоматики. Если объединено всё оборудование холодильной машины, то оно называется комплексным агрегатом .

Нашли применение агрегатированные холодильные машины, в состав каждой из которых входит следующее основное оборудование, объединённое общими трубами и системой терморегулирования:

три компрессора;

два конденсатора;

три промежуточных теплообменника;

испаритель, разделённый перегородками на три секции по хладагенту.

Номинальным режимом работы холодильной машины является одновременная работа всех компрессоров и аппаратов.

Агрегатное оборудование, кроме компактности, имеет другие достоинства: длина коммуникаций минимальная, высокое качество монтажа в заводских условиях, удобное для ремонта и демонтажа расположение элементов машины и др.

Конденсаторы

В конденсаторе нагретые пары хладагента (от сжатия в компрессоре) охлаждаются до температуры конденсации (насыщения), конденсируются, т.е. переходят в жидкое состояние и в некоторых случаях ещё и переохлаждаются. Теплота перегрева, конденсации и переохлаждения отводится охлаждающей средой, в основном окружающим воздухом, и реже водой из системы оборотного водоснабжения.

В системах термостатирования подвижных установок применяются конденсаторы с воздушным охлаждением и конденсацией фреона на внутренней поверхности трубок змеевиков. Для лучшего отвода теплоты трубки имеют наружное оребрение. Змеевики образуются из прямых U-образных трубок, соединённых между собой калачами. Конденсатор заливается фреоном частично. С помощью регулятора давления АДДЗ «д