Оценка технического состояния и регулировка форсунок.

Цель занятия: Изучить устройство принцип действия методику регулировок и испытаний форсунок.

1 Содержание занятия:

1.1 Изучить классификация форсунок и отличительные конструктивные особенности, и принцип действия

1.2 Изучить и изложить требования, предъявляемые к форсункам

1.3 Описать и изучить оборудование, предназначенное для испытания форсунок

1.4 Изучить и описать методику испытания топливных форсунок

2 Методическая информация

2.1 Классификация форсунок и отличительные конструктивные особенности, и принцип действия

Форсунки служат для распыливания топлива и образования топливного факела необходимой формы, обеспечивающего надлежащее смесеобразование в камере сгорания.

В дизелях находят применение два вида форсунок: открытого типа и закрытого.

Открытая форсунка представляет собой насадок с калиброванным отверстием на конце топливопровода высокого давления. Это отверстие постоянно сообщается с пространством камеры сгорания.

Основным недостатком форсунок открытого типа является то, что после окончания подачи топлива насосом, остатки топлива вытекают через сопла в камеру сгорания. Вытекание топлива при малой разности давлений приводит к неполноте сгорания и образованию нагара на наконечнике форсунки; экономичность и надежность двигателя ухудшаются.

Закрытые форсунки имеют запорный орган, разобщающий нагнетательную полость топливной системы и камеру сгорания.

Известно много типов закрытых форсунок, однако наибольшее распространение для дизелей получили 2 типа:

1-й тип - закрытые сопловые форсунки с запорной иглой (или запорным клапаном), отделяющей распыливающие отверстия от трубопровода высокого давления;

2-й тип - штифтовые форсунки со штифтом на конце, входящим с некоторым зазором в распыливающее отверстие.

Закрытые сопловые форсунки с несколькими распыливающими отверстиями, как правило, применяют на дизелях с неразделенными камерами сгорания. Закрытые форсунки могут снабжаться фильтрами высокого давления. С одной стороны, фильтры полезны, так как предохраняют прецизионные детали распылителя от засорения, а с другой стороны, фильтры вредны, так как увеличивают сопротивление в системе высокого давления и искажают процесс топливоподачи. В основном применяются фильтры щелевого типа, изготовляемые из металла или из спекшихся металлокерамических соединений.

1 – пружина; 2 – шток; 3 – корпус; 4 – фильтр; 5 – распылитель; 6 – полость корпуса распылителя; 7 – игла распылителя; 8 – накидная гайка; 9 - штуцер; 10 – сливное отверстие; 11 – контргайка; 12 – регулировочный болт.

Рисунок 18 – Закрытая сопловая форсунка:

1 – защитный колпак; 2 – контргайка; 3 – регулировочный винт; 4 – пружина; 5 – корпус; 6 – шток; 7 – накидная гайка; 8 – игла распылителя; 9, 11 – прокладка; 10 – корпус распылителя; 12 – стакан.

Рисунок 19 – Закрытая штифтовая форсунка:

На рис. 18 приведена одна из распространенных конструкций закрытых форсунок соплового типа. Распылитель 5 и щелевой фильтр 4 прижимаются к корпусу форсунки с помощью накидной гайки 8. Для обеспечения плотного соединения опорные поверхности распылителя и фильтра, а также торец корпуса форсунки шлифуют и тщательно доводят. Давление пружины 1 передается на иглу расширителя 7 через шток 2. Затяжку пружины регулируют болтом 12 и фиксируют контргайкой 11 . Топливо через штуцер 9 по вертикальному каналу в корпусе форсунки подается к кольцевой канавке распылителя, откуда по трем наклонным каналам поступает в полость 6 корпуса распылителя.

Подъем иглы может начаться лишь в тот момент, когда давление топлива на дифференциальную площадку иглы достигает значения, при котором будет преодолено усилие, создаваемое пружиной 1. Топливо, просачивающееся через зазор между иглой и направляющей распылителя, отводится через отверстие 10.

На рис. 19 приведена конструкция закрытой штифтовой форсунки, детали форсунки расположены в стальном корпусе 5, отлитом методом точного литья. Распылитель 10 своим верхним полированным торцом прижат к нижнему полированному торцу корпуса форсунки гайкой. В центральном отверстии распылителя установлена игла 8. Игла, направляющая часть которой имеет диаметр 6 мм и угол посадочного конуса 60, снабжена штифтом, входящим в выходное отверстие распылителя с небольшим (0,05-0,010 мм) зазором, через который происходит распыливание топлива.

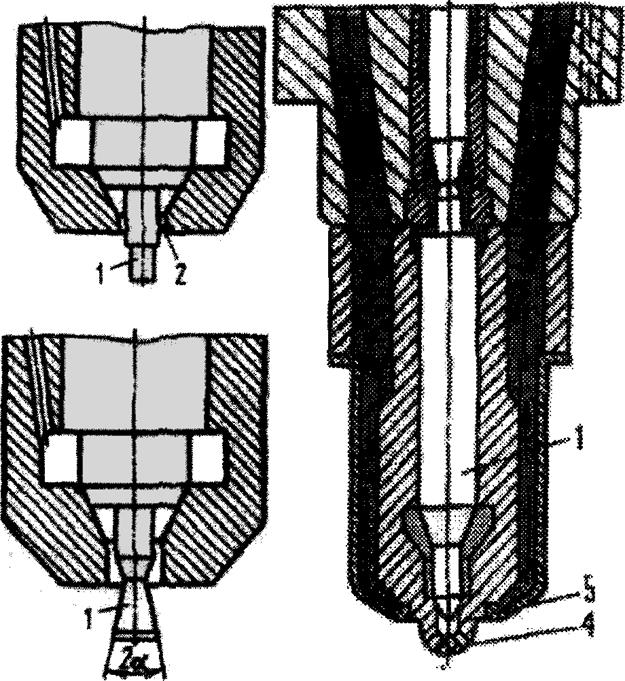

Форма конца штифта подбирается исходя из требуемого расширения факела распыленного топлива. Угол расширения факела ~ 4 у дизеля СМД-14 обеспечивает суженный конец штифта с углом корпуса ~ 10° (см. рис. 20). Для получения факела с углом расширения ~ 25° у дизеля Д-50 на конце штифта введен обратный конус с углом 20°. Игла распылителя прижата к коническому седлу через корпуса ввернут стакан 12 пружины, в отверстие которого ввернут регулировочный винт 3, фиксируемый контргайкой 2. Уплотнение защитного колпака 1 обеспечивается медной прокладкой 11.

В кольцевую полость над запорным конусом иглы топливо поступает по трем наклонным сверлениям распылителя диаметром 2 мм. Отвод топлива, проникающего в полость пружины, происходит через наклонное отверстие в колпаке, в которое ввертывается штуцер сливной трубки.

Штифтовые форсунки имеют малую склонность к подтеканию топлива через распыливающее отверстие после окончания процесса подачи, создают интенсивное предварительное завихрение топлива, улучшающее распыливание топлива, и характеризуются сравнительно малым изменением давления при изменении секундного расхода топлива. Факел распыленного топлива у штифтовых форсунок имеет вид пустотелого конуса, угол расширения которого может быть обеспечен в пределах от нескольких градусов до нескольких десятков градусов путем соответствующего выбора формы конца штифта иглы распылителя.

|

|

а)

а)

|

Рисунок 18 – а) и б) Распылители штифтовых форсунок в) распылитель игольчатой форсунки

2.2 Требования, предъявляемые к форсункам :

1. Форсунка должна обеспечивать качественное распыливание и равномерное распределение топлива по объему камеры сгорания. Топливо считают качественно распыленным тогда, когда оно выходит из распылителя туманообразным и равномерно распределенным по сечению факела, без заметных невооруженным глазом отдельных капель, сплошных струек и легко различимых местных сгущений.

2. Давление подъема иглы или давление впрыска составляет 15-20 МПа. Номинальное давление начала подъема регулируется с допуском:

• 0,8 МПа – для форсунок с регулировочным винтом;

• 1,2 МПа — для форсунок с регулировочными прокладками.

3. В форсунке должна быть обеспечена подвижность иглы. Подъем иглы принимают как можно меньшим (0,3-0,4 мм).

4.

У сопловых форсунок каждый угол между осью распылителя 1 (или осью наклона распылителя 2) и осью факела (угол α, рис.21), между боковыми поверхностями факелов γ, между горизонтальными проекциями осей отдельных факелов ξ, не должен отличаться от номинального значения более чем на ± 3 градуса.

У сопловых форсунок каждый угол между осью распылителя 1 (или осью наклона распылителя 2) и осью факела (угол α, рис.21), между боковыми поверхностями факелов γ, между горизонтальными проекциями осей отдельных факелов ξ, не должен отличаться от номинального значения более чем на ± 3 градуса.

| |||

| |

Рисунок 21– Угол между осью распылителя и осью факела, угол между боковыми поверхностями факелов

Рисунок 22 – Угол между горизонтальными проекциями осей отдельных факелов

5. У штифтовых форсунок форма конца штифта подбирается из требуемого расширения факела распыленного топлива. Угол расширения факела β(рисунок 23) при этом не должен отличаться более чем на 4 градуса.

Рисунок 23– Угол расширения факела

6. Распылитель должен быть герметичным по запирающему конусу

7. Во внутренних полостях распылителей не должно быть металлических стружек, абразивной пыли и других загрязнений.

8. На каждой форсунке и, в частности, на каждом распылителе и их упаковке должны быть нанесены следующие обозначения или код:

• товарный знак или сокращенное наименование предприятия-изготовителя;

• условное обозначение форсунки (распылителя)

• дата изготовления (месяц и две последние цифры года)

Эта маркировка должна сохраняться в течение всего срока службы форсунки (распылителя).

9. Упаковка форсунок (распылителей) должна обеспечивать при транспортировке и хранении защиту их от механических повреждений, загрязнения и влаги.

2.3 Краткое описание прибора для испытания и регулировки форсунок

Прибор предназначенный для испытания и регулировки форсунок на давление начала впрыска, а также для испытания на качество распыливания и герметичности . Прибор типа КП - 1609 А состоит из корпуса 1, в который вмонтированы плунжерная пара и нагнетательный клапан дизельного топливного насоса высокого давления, рычага 2 для перемещения плунжера, манометра 9, трубопровода высокого давления для присоединения испытуемой форсунки 4, бочка для дизельного топлива 10, сборника топлива 16, кронштейна 13 для крепления испытуемой форсунки 15.

п

Рисунок 24 – Прибор КП – 1609 А для испытания и регулировки форсунок

3 Методика испытания топливных форсунок

1. Проверка габаритных и присоединительных размеров – производят методами и средствами измерения, обеспечивающими требуемую точность.

2. Проверка давления начала впрыска – осуществляется на специальном стенде и фиксируется при помощи манометра в момент впрыска топлива. При этом одновременно проверяют подвижность иглы, качество распылителя и герметичность по запирающему конусу. Испытания проводят на топливе, соответствующем ТТХ данного двигателя.

3. Герметичность по запирающему конусу проверяют путем создания в форсунке давления на 10-15 кгс/см2 (1-1,5 МПа) меньше давления начала впрыска, установленного техническими и условиями. В течение 15 сек. не должно быть пропуска топлива через запирающий конус при визуальном наблюдении. Однако допускается увлажнение торца (носика) корпуса распылителя.

4. Подвижность иглы проверяют прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыска, при медленном плавном движении рычага стенда. Впрыск топлива должен сопровождаться четким характерным звуком. По окончании впрыска допускается увлажнение торца (носика) конуса распылителя.

5. Проверка качества распыливания осуществляется при впрыске топлива с частотой 60-80 впрыскиваний в минуту. Проверяется визуально равномерность распыления, кроме того, критериями качества являются углы α,β,γ,ξ.

6. Отсутствие течи и увлажнения в местах уплотнений полости высокого давления проверяют одновременно с проверкой герметичности по запирающему устройству. Кроме того можно проверить в местах уплотнений полости низкого давления путем опрессовки воздуха давлением 4-5 кгс/см2 (0,4-0,5 МПа).

7. Проверка пропускной способности форсунки осуществляется путем прокачки топлива через форсунку секцией контрольного насоса высокого давления, установленного на стенде, при частоте вращения и подаче топлива, соответствующих паспортным данным.

Перед проверкой пропускной способности форсунки проверяют в обязательном порядке давление начала, впрыска, герметичность по запирающему конусу, подвижность иглы и качество распыла топлива.

Допускается проверять пропускную способность форсунок путем сравнения полученных результатов с результатами контрольной форсунки.

Для оценки результатов испытаний и получения выводов о степени исправности форсунок, необходимо сравнить полученные данные в результате испытаний с требованиями, предъявляемыми к ним. После чего необходимо сделать вывод об исправности форсунок.

4 Контрольные вопросы

4.1 Основные типы форсунок, их достоинства и недостатки.

4.2 Конструкция и принцип действия форсунки.

4.3 Конструктивные отличия сопловой и штифтовой форсунок.

4.4 Основные требования к форсункам.

4.5 Пояснить методику испытания топливных форсунок по различным параметрам.

4.6 Конструкция, принцип действия стенда для испытания форсунок.

12 Список литературы

1 Техническая эксплуатация автомобилей: Учебник для вузов.4-е изд., перераб и дополн. / Е.С. Кузнецов, А.П. Болдин, В.М. Власов и др. – М.: Наука, 2001. -535 с.

2 Техническая эксплуатация автомобилей: Учебник для вузов.2-е изд./ И.Н.Аринин, С.И.Коновалов, Ю.В.Баженов- Ростов н/Д:Феникс, 2007.-314с.

3 ГОСТ 25044-81. Техническая диагностика. Диагностирование автомобилей, тракторов, с/х, строительных и дорожных машин. Основные положения. 19.100.

4 Система стандартов «Надежность в технике».- М.: Изд-во стандартов,2002.

5 Селиванов А.И. Теоретические основы ремонта и надежности сельскохозяйственной техники / А.И. Селиванов, Ю.Н. Артемьев. - М.: Колос, 1978.

6 Ермолов Е.С. Основы надежности сельскохозяйственной техники / Е.С. Ермолов, В.М. Кряжнов, В.Е. Черкун. - М.: Колос, 1982.

Приложение А

Варианты заданий и исходные данные для выполнения расчетов

Ресурс, мото-ч Ресурс, мото-ч Ресурс, мото-ч Ресурс, мото-ч

1. 5180 1570 3680 4880

2. 5630 2720 3260 3180

3. 2320 2530 9150 6000

4. 3570 4880 3680 6680

5. 2460 2920 6680 4260

6. 7620 4710 2720 2840

7. 8650 4270 3260 5630

8. 8450 2190 1980 3090

9. 3640 3530 5600 3120

10. 2680 2410 2270 4630

11. 5600 9700 900 3220

12. 5150 6620 8610 2800

13. 2740 2870 2490 8670

14. 3710 3290 3400 2950

15. 3730 4750 3120 1590

16. 4300 2570 4280 2360

17. 2240 6700 4910 5220

18. 7650 3210 1990 5670

19. 4910 9170 3290 5670

20. 8490 2750 6710 6050

21. 3640 3530 5600 3120

22. 2680 2410 2270 4680

23. 5600 9100 1530 3220

24. 5150 6620 8610 2800

25. 2900 2500 3220 7590

26. 6630 8410 4850 2160

27. 1940 4840 3050 4230

28. 4240 5940 2690 3640

Приложение Б