Задание основных параметров для расчета

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Санкт-Петербургский государственный университет

низкотемпературных и пищевых технологий

|

Кафедра криогенной техники

Программа КОМДЕТ

(инструкция пользователю)

Методические указания

к практическим занятиям студентов

направлений 140400, 140500

всех форм обучения

Санкт-Петербург

2009

УДК 621.59.002.5+621.59.083.13

Прилуцкий И.К., Прилуцкий А.И., Иванов Д.Н., Арсеньев И.А.Программа КОМДЕТ (инструкция пользователю): Метод. указания к практическим занятиям студентов направлений 140400, 140500 всех форм обучения – СПб.: СПбГУНиПТ, 2009. – 18 с.

Изложены сущность прикладной программы для IBM-совместимых компьютеров КОМДЕТ, ее назначение и принцип работы. Приведена после-довательность действий пользователя для ввода исходных данных в программу расчета и анализа полученных результатов на практических занятиях по дис-циплинам «Машины низкотемпературной техники», «Компрессорные машины», «Расширительные машины»

Рецензент

Доктор техн. наук, проф. О.Б. Цветков

Рекомендованы к изданию редакционно-издательским советом уни-верситета

Ó Санкт-Петербургский государственный

университет низкотемпературных

и пищевых технологий, 2009

Общие положения

Введение

Программа КОМДЕТ разработана научной группой проф. И.К. Прилуцкого. Она предназначена для самостоятельного изучения студентами рабочих процессов, протекающих в машинах объемного действия, и прогнозирования интегральных и текущих параметров компрессорных (КОМ) и детандерных (ДЕТ) ступеней, поиска и обоснования «оптимальных» технических решений на стадии проектирования новых или модернизации существующих компрессорных и рас-ширительных машин.

Области применения программы

Программа используется студентами и аспирантами в следующих случаях:

– на стадии проектирования компрессора (детандера) при обосновании оптимального (из ряда возможных) варианта исполнения ступеней;

– при модернизации существующих компрессоров (детандеров), когда по каким-либо причинам осуществляются:

▪ изменение конструкции уплотнительных узлов и их элементов;

▪ применение новых конструкций клапанов или замена металлических пластин на неметаллические с пониженной плотностью материала;

▪ изменение геометрических размеров цилиндров, связанное с расточкой изношенных цилиндровых втулок, и соответствующее изменение величины мертвого пространства ступени;

▪ модернизация конструкций межступенчатых теплообменников;

▪ форсирование режима работы компрессора (детандера) связанное с изменением частоты вращения вала, давления нагнетания, параметров всасываемого газа, условий охлаждения и т. д.;

– при поиске причин неудовлетворительной работы детандера или отдельных ступеней компрессора, выявленных на стадии завод-ских испытаний или в условиях эксплуатации;

– при прогнозировании параметров компрессора (детандера) в случаях их работы на не расчетных режимах или при сжатии различных газов;

– при дифференцированной оценке влияния одного из ряда факторов, одновременно действующих на эффективность и надежность работы компрессора (детандера) в случае невозможности получения такой информации в условиях натурного эксперимента.

Выходная информация

В качестве выходной информации в программе предусмотрен вывод на печать в цифровой и графической форме текущих значений давления, р (МПа) и температуры, Т (К) газа, площади поверхности теплообмена рассматриваемой рабочей полости и осредненного по поверхности текущего коэффициента теплоотдачи α (Вт/(м2К)), энтропии, s (кДж/(кгК)), энтальпии, h (кДж/кг), степени сухости, Х (кг/кг), плотности, ρ (кг/м3) и массы газа, m (кг) в рабочей камере, а также перемещение и скорости перемещения пластин впускных и выпускных клапанов и изменение по углу поворота вала сечения выхлопных окон.

В качестве интегральных на печать выводятся следующие основные параметры: массовый расход газа, m (кг/ч), индикаторная мощность, Nинд (кВт), абсолютные и относительные потери давления в органах газораспределения χ, средняя за цикл температура стенок рабочей камеры, Тст (К), коэффициент полезного действия ηs, степень сухости, Хк (кг/кг) и конечная температура газа, Тк (К) на выходе из ступени компрессора (детандера).

Возможности программы

Программа позволяет на стадии проектирования анализировать работу ступени машин объемного действия и находить перспективные варианты их исполнения при следующих сочетаниях исходных данных:

1. Рабочий агент – идеальный или реальный газ (газовая смесь) в условиях одно- или двухфазного состояния агента при степени сухости 0 < Х ≤ 1,0.

2. Детандерная (компрессорная) ступень: одно- или двухпоршневая с тронковым, дифференциальным или дисковым поршнем в крейцкопфном (бескрейцкопфном) исполнении при заданном диаметре цилиндра D, ходе поршня Sп и длине шатуна Lш.

3. Механизм движения – кривошипно-шатунный (традиционный с относительным радиусом кривошипа λш = Sп/2Lш и с прицепными шатунами), аксиальный или кулачковый; в программе предусмотрена возможность смещения рабочего цикла рассматриваемой рабочей камеры на заданный угол по отношению к камерам, примыкающим к исследуемой.

4. Охлаждение – водяное или воздушное, интенсивность которого задается вводом в программу коэффициента 0,3 ≤ Кст ≤ 1,0, характеризующего уровень заданной при расчете температуры стенок исследуемой рабочей камеры Тст.

5. Система газораспределения – клапанная или комбинированная: компрессорные ступени – полный спектр конструкций самодействующих клапанов, используемых в современных компрессорах, включая кольцевые, прямоточные, полосовые, ленточные с упругим ограничителем, сферические и ряд конструкций специфического исполнения; детандерные ступени – самодействующие нормальнооткрытые клапаны с пластинами различной формы со встроенными толкателями; золотниковые устройства в виде круглых и прямоугольных отверстий или узких кольцевых канавок на зеркале цилиндра в зоне нижней мертвой точки.

6. Уплотнительные устройства:

▪ поршней и штоков компрессорных ступеней традиционного исполнения;

▪ поршней детандерных ступеней, в которых число рабочих элементов уплотнительного узла меняется в зависимости от перемещения поршня.

Основы программы

В основу программы заложено математическое описание физических процессов, протекающих в ступенях машин объемного действия, и эмпирические зависимости, полученные авторами разработки в ходе теплотехнических испытаний и при эксплуатации компрессоров и детандеров различного конструктивного исполнения в широком диапазоне рабочих параметров. В программе учитывается совокупное влияние газодинамических, тепловых, массообменных и механических процессов на текущие и интегральные параметры ступени компрессора (детандера).

Работа с программой

Для работы с программой пользователь должен располагать результатами предварительного термодинамического и конструктивного расчета компрессора (детандера), полученными на начальном этапе проектирования при использовании существующих инженерных методик, или данными, характеризующими рабочее вещество, геометрические и режимные параметры объекта исследования.

ВНИМАНИЕ! Программа предназначена для расчета только одной рабочей полости. Если в задании на курсовой проект задано спроектировать многоступенчатый компрессор с давлением всасывания рвс = 0,1 МПа и давлением нагнетания рнг = 20 МПа, то необходимо сначала определить число ступеней сжатия и отношения давлений по ступеням. После этого рассчитывать в программе KOMДET отдельно каждую ступень.

2.1. Запуск программы. Выбор типа расчета

и первичных данных для расчета

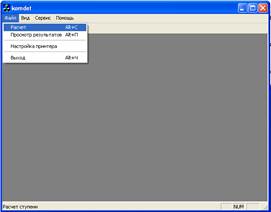

Запуск программы – двойной щелчок на файле KOMДET.exe. В появившееся окно следует ввести пароль. При правильном пароле программа открывается. Окно программы показано на рис. 1.

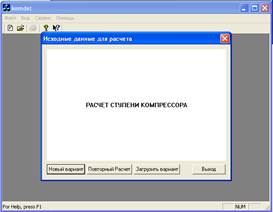

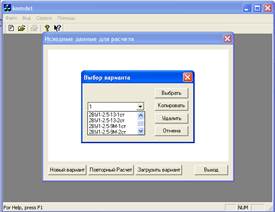

Для начала расчета необходимо зайти в меню Файл → Расчет (рис. 2). Появится окно «Исходные данные для расчета» (рис. 3). При первичном расчете ступени компрессора (детандера) нажать «Новый вариант» (рис. 4); при нажатии кнопки «Повторный расчет» будет загружен последний рассчитанный вариант. Для загрузки сделанного ранее расчета необходимо нажать «Загрузить вариант» и выбрать из появившегося списка нужный вариант (рис. 5).

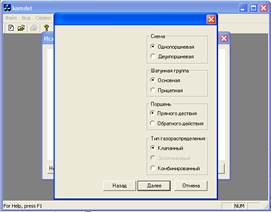

В поле «Вариант» необходимо ввести имя Вашего варианта. Имя не должно совпадать с именем уже существующего варианта. В поле «Ступень» выделить «Компрессор» или «Детандер» и нажать кнопку «Далее». Появится окно выбора конструктивных параметров ступени, показанное на рис. 6.

Рис. 1 Рис. 2

Рис. 3 Рис. 4

Рис. 5 Рис. 6

Программа предусматривает возможность анализа работы ступени с одним или двумя подвижными поршнями, смещенными по фазе на определенный, наперед заданный угол поворота коленчатого вала. Поэтому в соответствии с рис. 6 задаем требуемую схему ступени: однопоршневая – двухпоршневая.

В различных модификациях программы КОМДЕТ предусматривается возможность анализа работы ступени с различными механизмами движения. В качестве основного принят классический кривошипно-шатунный механизм (основная шатунная группа). Помимо этого возможен вариант ступени с кривошипно-шатунным механизмом с прицепными шатунами (прицепная шатунная группа), конструктивная схема которого приведена на рис. 7, и с аксиальным механизмом движения.

Поэтому согласно рис. 6 следует выбрать, например, основную шатунную группу.

В ступенях с дисковыми и дифференциальными поршнями следует различать два типа рабочих полостей отдельной ступени:

▪ полость А – наиболее удаленная от вала агрегата (прямого действия);

▪ полость Б – обращенная к валу агрегата (обратного действия).

Согласно рис. 6 и 8 выбираем расчетную схему рабочей полости ступени: прямого или обратного действия. Каждая полость ступени считается отдельно с учетом ее конструктивных особенностей.

Рис. 7. Одноступенчатый многорядный компрессор

на базе пневмодвигателя ПД-13/16 с прицепными шатунами

Рис. 8. Схема ступени с поршнем двухстороннего действия

Компрессорная и детандерная ступени комплектуются системами газораспределения различного типа. С учетом этого при анализе работы компрессорной ступени согласно рис. 6 выбираем клапанную систему, предусматривая при этом наличие всасывающих и нагнетательных клапанов. Детандерная ступень комплектуется комбинированной системой газораспределения, при которой возможно наличие впускных и выпускных клапанов в сочетании с золотниковым устройством в виде окон произвольной формы на выхлопе.

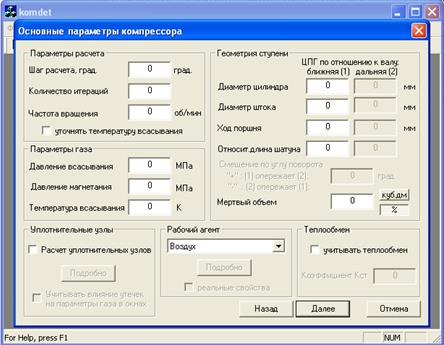

Задание основных параметров для расчета

Дальнейшую работу с программой КОМДЕТ поясним на примере компрессорной ступени.

После задания отличительных особенностей конструкции ступени нажать кнопку «Далее». Программа предложит ввести основные параметры ступени (см. рис. 9). При вводе этих параметров студентам следует руководствоваться заданием на курсовой (дипломный) проект и результатами предварительного термодинамического и конструктивного расчета компрессора.

Рис. 9. Окно для задания основных параметров расчета

ВНИМАНИЕ! В качестве знака-разделителя порядков можно вводить только точки. При вводе запятой будет выведено сообщение:

1. Шаг расчета – ∆φ, град.

В это поле вводится величина ∆φ, соответствующая углу поворота коленчатого вала за время ∆τ при соблюдении соотношения ∆φ = ω ∆τ, где ω = 2 π·n. Для быстрого расчета с низкой точностью получаемых результатов можно вводить повышенные значения

1 ≤ ∆φ ≤ 2 град. Для более точного, но медленного расчета величина ∆φ снижается. Рекомендуемый диапазон: 0,1 ≤ ∆φ ≤ 0,5 град.

2. Количество итераций – Ј.

Рекомендуемые значения 5 ≤ Ј ≤ 10. Достаточность заданного числа итераций устанавливается по результатам первичного расчета путем сравнения текущих параметров ступени при φ = 0 и φ = 360 ° по углу поворота коленчатого вала. При существенном неравенстве, например, температур газа Тφ = 0 и Тφ = 360 число итераций и шаг расчета корректируются.

3. Частота вращения вала – n, об/мин.

В это поле вводится значение частоты вращения коленчатого вала, принятое при разработке компрессора на стадии предварительного термодинамического и конструктивного расчета. Для уточнения температуры газа на всасывании ступени компрессора необходимо поставить галочку в поле «уточнять температуру всасывания».

4. Давление всасывания – рвс и нагнетания рнг, МПа.

В этих графах указываются значения давления всасывания и нагнетания исследуемой ступени компрессора, полученные при предварительном термодинамическом расчете.

5. Температура всасывания – Твс, К.

Температура всасывания принимается равной величине Твс, полученной при предварительном термодинамическом расчете.

6. Геометрия ступени:

§ Диаметр цилиндра – Dц, мм. В это поле вводится полученный на стадии предварительного термодинамического и конструктивного расчета диаметр цилиндра, округленный до стандартного значения поршневых колец (1).

§ Диаметр штока – dшт, мм. Это поле заполняется при исследовании полостей, содержащих штоки (полость Б ступеней с дисковыми поршнями) или промежуточные элементы (ступени с дифференциальными поршнями).

§ Ход поршня – Sп и длина шатуна – Lш, мм. Эти величины известны как параметры базы, принятой при разработке компрессора.

§ Относительная длина шатуна – λш = Sп/(2 Lш).

§ Мертвый объем ступени – а, % (дм3). Данная величина принимается равной ее значению при предварительном термодинамическом расчете. Размерность выбирается нажатием кнопок справа от поля.

7. Уплотнительные узлы.

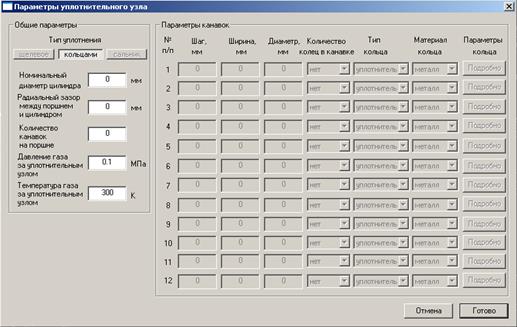

Для подключения подпрограммы расчета уплотнительных узлов необходимо включить галочку «Расчет уплотнительных узлов». После установки галочки внизу появится кнопка «Подробно» и высветится новое окно «Параметры уплотнительного узла», как показано на рис. 10.

Для ввода данных в поля данного окна необходимы предварительная эскизная проработка уплотнительных элементов поршня и штока и их элементов в соответствии с [1, с. 53].

Рис. 10. Параметры уплотнительного узла

8. Рабочий агент.

В это поле заносится тип рабочего вещества.

9. Теплообмен.

При необходимости учета теплообмена газа со стенками исследуемой полости следует поставить галочку «Учитывать теплообмен». В загоревшееся поле надо ввести коэффициент Кст, величина которого зависит от принятой системы охлаждения компрессора:

Kст = 0,5 – для компрессоров с воздушным охлаждением;

Kст = 0,3 ÷ 0,4 – для компрессоров с водяным охлаждением.