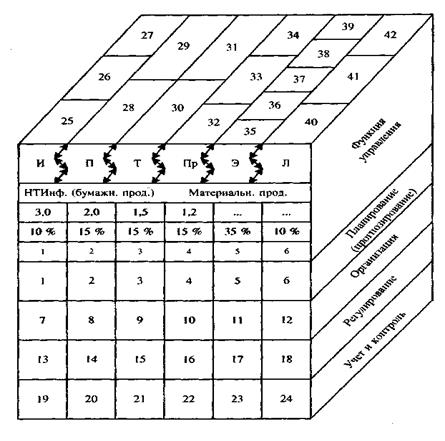

Модель управления развитием ТС по ПЖЦ

(объемно-матричная схема)

где 1 — выбор темы: оценка важности и новизны объекта исследования; 2 — выбор конструкторско-технологической схемы ТС: оценка назначения, надежности, технологичности конструкции, эргономических, эстетических и других показателей; 3 — выбор производственного процесса и средств технологического оснащения: оценка технологической подготовки производства; 4 — применение производственного процесса и средств технологического оснащения: оценка их в сопоставлении технологическими показателями; 5 — выбор режимов использования ТС: оценка удобства и безопасности обслуживания, качества и эффективности применения; 6 — выбор режимов транспортирования, разборки, утилизации: оценка этих возможностей; 7 — выбор организационной структуры управления НИР, обеспечения научно-технической информацией, организация материально-технического снабжения; 8 — выбор и создание конструкторских служб, уровня механизации и автоматизации, методов увязки с другими этапами ПЖЦ; 9 — выбор и создание технологических служб, уровня механизации и автоматизации, методов увязки с другими этапами ПЖЦ; 10 — выбор и создание производственных цехов, служб, отделов; организация концентрировании, специализации, кооперирования и пр.; 11 — выбор исправлений выявления резервов интенсивного использования ТС; формирование бригад обслуживания; 12 — выбор методов разборки ТС, их транспортирования и утилизации; 13 — оптимизация проведении НИР, выработка и осуществление управляющих воздействий, и принятие решений; 14 — оптимизация проведения проектирования, наработка и осуществление управляющих воздействий и принятие решения; 15 — оптимизация производственного процесса, выработка управляющих воздействий и принятие решения, анализ и оценка; 16 — оптимизация производственного процесса с учетом производственной обстановки, выработка и осуществление управляющих воздействий, принятие решения, их анализ и оценка; 17 — устранение помех и отклонений от оптимальной работы ТС; оптимальное рассредоточение персонала, ремонтных мощностей; 18 — оптимизация методов разборки, транспортирования и утилизации ТС, их оценка; 19 — определение фактических значений показателей НИР; регистрация, хранение и передача научной информации; прогноз НИР; 20 — определение фактических значений показателей проектирования; регистрация, хранение и передача информации; 21 — определение фактических значений показателей технологического этапа; регистрация, хранение и передача технологической информации; 22 — определение фактических значений показателей производства; регистрация, хранение и передача производственной информации; 23 — учет и анализ информации применении ТС по назначению; техническая диагностика, контроль работы; учет выполнения ремонтных работ; 24 — учет и анализ показателей разборки, транспортирования и утилизации ТС; контроль работы ликвидационной службы; 25 — замысел (формирование концепции), маркетинг, патентный поиск, уточнение задачи, выдвижение первоначальных тактико-технических требований, поиск принципов решения новых задач, прикладные исследования; 26 — поисковые фундаментальные исследования: рассчитаны на перспективу и направлены на развитие технической теории; 27 — научно-технические исследования (развитие и конкретизация в целях решения определенного класса инженерных задач) и исследования прикладные (конкретизация, определение возможности использования уже проведенных научно-технических и поисковых исследований при разработке данного инженерного объекта); 28 — концептирование: мысленно, эскизно или экспериментально делается предварительная проработка в целях обоснования конструирования; 29 — конструирование: посредством изображения замысла он определяется ТС; 30 — традиционная технология (технологические процессы); 31 — природосберегающая технология; 32 — единичное производство; 33 — серийное производство; 34 — массовое производство; 35 — транспортирование; 36 — хранение; 37 — ремонт; 38 —техническое обслуживание; 39 — использование по назначению; 40 —доставка; 41 — разборка; 42 — утилизация.

При изучении тенденций развития научных исследований и разработок значительный интерес представляет соотношение затрат по отдельным составляющим жизненного цикла. Согласно данным некоторых обследований, затраты в промышленности распределяются следующим образом (Эффективность и организация использования научных результатов // Зарубежная электронная техника. 1970. № 11. С. 19—352):

— изучение и теоретические исследования — 5— 10%;

— конструирование продукции — 10 — 20%;

— изготовление опытного образца — 40 — 50%;

— налаживание производства продукции — 5— 15%;

— исследование конъюнктуры сбыта — 10 — 25%.

Приведенные цифры показывают, что самые большие удельные затраты приходятся на производственный этап. Поэтому большинство специалистов считают технологию как науку о производстве тем краеугольным камнем, который ныне определяет направления технического прогресса.

Теперь поставим вопрос: какова продолжительность жизненного цикла современных ТС? Безусловно, она зависит от вида системы. Например, по данным ЦНИИТМАШ (Гаврилов Е.И. Экономика и эффективность научно-технического прогресса / Под ред. Е.Н. Блокова. Минск: Высшэйша шк., 1975. 318 с.), для многих систем механического типа в течение первых 3 — 4 лет характерен постепенный рост количества внедряемых нововведений, в последующие 5 — 7 лет, когда новшества раскрывают свои потенциальные возможности, происходит их наиболее широкое распространение. Следующие 4—5 лет, характеризуемые исчерпанием технико-экономических преимуществ, отличаются значительным спадом в применении технического принципа, к этому времени уже ставшего традиционным. В итоге продолжительность использования новых научно-технических разработок в производстве составляет 12—16 лет.

Поскольку указанный срок во многом определяется спецификой разрабатываемого объекта, то особый интерес представляют обобщенные оценки. Согласно им, общественно необходимое время на прохождение научной идеи от стадии фундаментальных и поисковых исследований до производственной и коммерческой реализации новых видов продукции составляет 10—15 лет, из них на прохождение пути от прикладных исследований до серийного производства уходит 6—7 лет. Заслуживают внимания и такие цифры. Статистические оценки завершенных НИР составляют 4,5 года для фундаментальных исследований, 3 — для прикладных и опытно-конструкторских работ и 2,5 года — для непосредственного внедрения разработок. Эти оценки не адекватны действительности, ибо относятся к не связанным между собой указанным стадиям. Но если полный комплекс научно-технических работ будет представлять собой непрерывное чередование названных стадий, то общая длительность цикла превысит 12 лет, не считая возможных временных разрывов между ними.

Известно, что продолжительность работ по созданию новых видов техники сокращается медленно. Оптимизация ПЖЦ может привести к уменьшению этих сроков, а следовательно, и сокращению соответствующих полных затрат. Между тем уменьшение среднего статистического срока НИОКР (период между открытие финансирования и началом серийного производства) хотя бы на полгода (либо по наиболее сложным работам — на один квартал) позволяет получить к 2000 г. экономический эффект при разработке больших ТС только в машиностроительной и авиационной промышленности до 8—10 млрд. рублей (Саркисян С.А., Ахундов В.М., Минаев Э.С. Большие технические системы. Анализ и прогноз развития. М.: Наука, 1977. 350 с.). Поэтому оптимизация ПЖЦ наряду с оптимизацией параметров системы и ее структуры является одним из важных путей ускорения НТП.