Уточненный расчет ведомого вала.

Материал вала – сталь 45 объёмная закалка, σв=750 МПа.

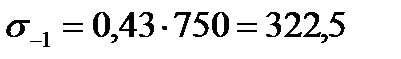

Пределы выносливости:

МПа.

МПа.

МПа.

МПа.

Коэффициент запаса прочности:

, (10.6)

, (10.6)

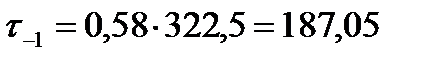

где амплитуда и среднее напряжение отнулевого цикла:

. (10.7)

. (10.7)

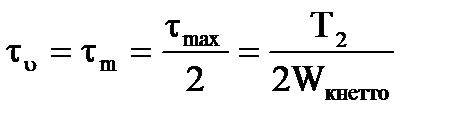

При d2=40мм; b2=12мм; t2=5мм.

(10.8)

(10.8)

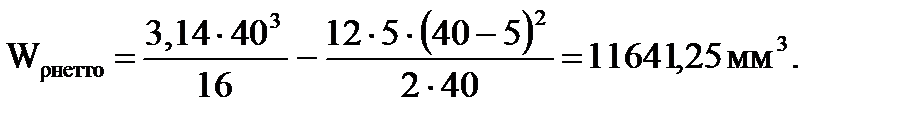

МПа.

МПа.

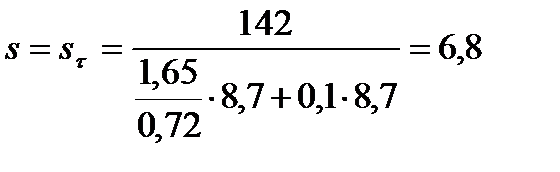

Принимаем kτ=1,65, ετ=0,72, ψτ=0,1.

.

.

Общий коэффициент запаса прочности в опасном сечении:

S ≥[S],

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Условие выполняется, т. к. S≥[S].

Расчет шпоночных соединений

Шпонки призматические со скругленными торцами.

Размеры сечений по ГОСТ 23369-78.

Материал шпонок: сталь 45, нормализованная.

Ведущий вал

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Проверяем выбранную шпонку на смятие при допускаемом напряжении [s]см=110...120 МПа [1, с.170]:

(11.1)

(11.1)

Условие sсм£[s]см выполнено.

Ведомый вал

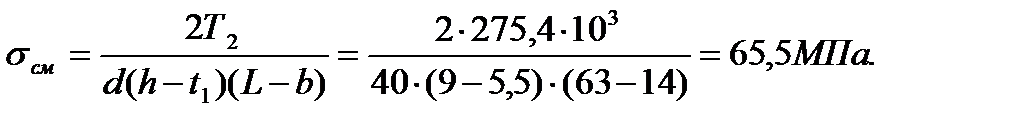

Проверяем шпоночное соединение вала со звездочкой цепной передачи, т.к. в этом месте диаметр вала минимальный.

При диаметре шейки вала d=40 мм выбираем шпонку сечением b=12 мм, h=8 мм, глубина паза t1=5 мм. Принимаем длину шпонки L=50 мм.

Проверяем выбранную шпонку на смятие при допускаемом напряжении [s]см=110...120 МПа:

(11.2)

(11.2)

Условие sсм£[s]см выполнено.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Проверяем выбранную шпонку на смятие при допускаемом напряжении [s]см=110...120 МПа.

Условие sсм£[s]см выполнено.

Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 1/3 диаметра колеса.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Камеры подшипников заполняем пластичным смазочным материалом УТ-1.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-1000С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом.

Далее на конец ведущего вала в шпоночную канавку закладывают шпонку, устанавливают шкив и закрепляют ее торцовым креплением.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Используемая литература

1. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов/ С.А. Чернавский, К.Н. Боков, И.М. Чернин и др.– М.: Машиностроение, 1988.– 416 с.

2. Гузенков П.Г. Детали машин. — М.: Высшая школа, 1986. – 359 с.

3. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. шк., 1991. – 432 с.

4. Детали машин: Атлас конструкций. В 2 ч. Ч. 1. – М.: Машиностроение, 1992.– 352 с.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |