Элементы и свойства эвольвентного зацепления

Отметим прежде всего, что здесь рассматриваются те элементы зацепления, которые имеются именно в зацеплении колёс и исчезают, если колёса вывести из зацепления (рис. 3.5). К этим элементам относятся следующие.

Межосевое расстояние  – это расстояние между центрами колёс O1 и O2. Полюс зацепления П (пи) – это точка касания центроидных окружностей колёс с радусами

– это расстояние между центрами колёс O1 и O2. Полюс зацепления П (пи) – это точка касания центроидных окружностей колёс с радусами  и

и  , которые в эвольвентном зацеплении называются начальными окружностями. Теоретическая линия зацепления N1N2 – это геометрическое место точек мгновенного касания профилей зубьев, отмеченное на неподвижной плоскости. Процесс передачи движения происходит таким образом, что профили одной пары зубьев на протяжении некоторого времени касаются друг друга, т. е. имеют общую нормаль. На основании первого свойства эвольвенты нормаль к ней является касательной к основной окружности, а для двух касающихся друг друга профилей является касательной к обеим основным окружностям. Поэтому для данных профилей контактная нормаль является единственной и лежит на общей касательной к основным окружностям, образуя таким образом прямолинейную линию зацепления. С учётом геометрических размеров конкретных колёс линия зацепления используется для передачи движения только в пределах зоны, заключённой между точками её пересечения с окружностями вершин (рис.3.5). Эта зона называется активной линией зацепления. Её границы на рис. 3.5 отмечены точками H1 и H2.

, которые в эвольвентном зацеплении называются начальными окружностями. Теоретическая линия зацепления N1N2 – это геометрическое место точек мгновенного касания профилей зубьев, отмеченное на неподвижной плоскости. Процесс передачи движения происходит таким образом, что профили одной пары зубьев на протяжении некоторого времени касаются друг друга, т. е. имеют общую нормаль. На основании первого свойства эвольвенты нормаль к ней является касательной к основной окружности, а для двух касающихся друг друга профилей является касательной к обеим основным окружностям. Поэтому для данных профилей контактная нормаль является единственной и лежит на общей касательной к основным окружностям, образуя таким образом прямолинейную линию зацепления. С учётом геометрических размеров конкретных колёс линия зацепления используется для передачи движения только в пределах зоны, заключённой между точками её пересечения с окружностями вершин (рис.3.5). Эта зона называется активной линией зацепления. Её границы на рис. 3.5 отмечены точками H1 и H2.

Угол зацепления  w – это угол между линией зацепления и общей касательной к начальным окружностям, проведённой через полюс зацепления.

w – это угол между линией зацепления и общей касательной к начальным окружностям, проведённой через полюс зацепления.

Сопряжённые (или парные) точки – это точки профилей зубьев, которыми они касаются друг друга на линии зацепления.

Радиальный зазор – это расстояние на межосевой линии между точками пересечения её с окружностью вершин одного колеса и впадин другого колеса.

Свойства зацепления

1) Передаточное отношение постоянно в любой фазе зацепления, так как оно может быть выражено через радиусы основных окружностей. Для доказательства используем подобные прямоугольные треугольники (рис. 3.5)  и

и  и запишем цепочку равенств:

и запишем цепочку равенств:

.

.

2) Передаточное отношение не зависит от изменения межосевого расстояния  по той же причине, что и в предыдущем случае.

по той же причине, что и в предыдущем случае.

3) Правильное зацепление эвольвентных профилей происходит только в пределах линии зацепления N1N2, так как только в этих пределах контактирующие эвольвентные профили имеют общую нормаль.

4) Эвольвентные колёса одного модуля имеют полную взаимозаменяемость, т. е. могут составить правильное зацепление.

Методы изготовления

зубчатых колёс

зубчатых колёс

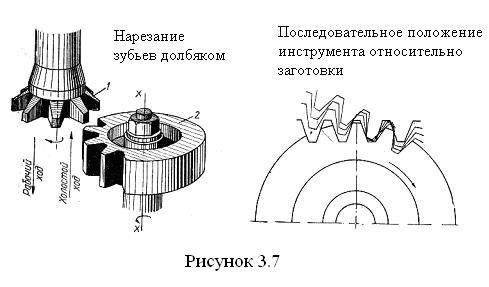

Метод копирования заключается в том, что профиль зуба колеса повторяет форму профиля инструмента (рис. 3.6), который, в свою очередь, теоретически точно соответствует форме эвольвенты и переходной кривой зуба конкретного колеса. Инструментом могут служить дисковая или пальцевая модульные фрезы, или протяжка. Достоинством метода является возможность применения универсального обоудования (горизонтально- или вертикально-фрезерных станков), оснащенного делительной головкой для точного поворота заготовки на угловой шаг после обработки очередной впадины. Такое оборудование имеется, как правило, в ремонтной службе любого предприятия. К недостаткам следует отнести низкую точность и невысокую производительность. Кроме того, геометрия эвольвенты полностью определяется радиусом основной окружности, зависящей от модуля и числа зубьев, поэтому каждое колесо по существу должно иметь собственный инструмент для нарезания зубьев. Так как это невозможно, то применяют наборы фрез одного модуля из 8 или 15 штук. Каждая фреза набора используется для изготовления нескольких колёс с разными числами зубьев, одному из которых она обеспечивает номинально точную эвольвенту, а другие получают ошибку профиля. Ошибка получается тем больше, чем больше отклоняется число зубьев колеса от номинала. Метод обкатки (огибания) состоит в том, что профиль зуба колеса получается как огибающая ряда последовательных положений профиля инструмента (рис. 3.7).

С точки зрения кинематики движение инструмента относительно ещё ненарезанного колеса с помощью специальной цепи деления станка повторяет то движение, которое осуществляется в зубчатой передаче. Так как инструмент, по существу представляет собой зубчатое колесо с геометрией режущего инструмента, то в процессе нарезания он срезает всё, что попадает в зону движения режущих кромок, а оставшееся и представляет собой зубья колеса. Метод характеризуется высокой точностью, производительностью и, что немаловажно, позволяет инструментом одного модуля изготавливать зубчатые колёса с любым числом зубьев. К недостаткам метода можно отнести необходимость в специальном зубообрабатывающем оборудовании, однако этот недостаток с лихвой компенсируется достоинствами метода.