Опускное стекло не фиксируется в заданном положении

| Поломка пружинного тормоза механизма стеклоподъемника | Замените стеклоподъемник |

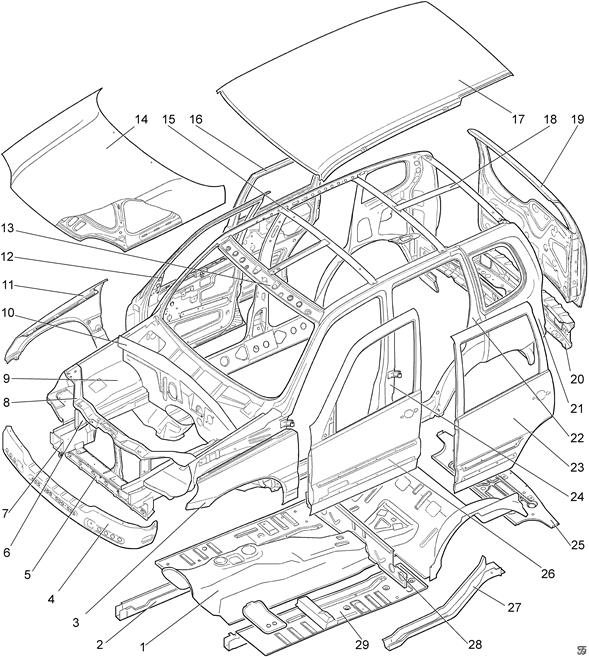

Ремонт каркаса и оперения кузова

Устройство каркаса и его сечения показаны на рис. 8-1, 8-2, 8-3 и 8-4.

Рис. 8-1. Детали каркаса кузова:

1 – тоннель пола;

2 – передний правый лонжерон пола;

3 – левое переднее крыло;

4 – балка переднего бампера;

5 – нижняя поперечина рамки радиатора;

6 – правая стойка рамки радиатора;

7 – передний правый лонжерон пола;

8 – верхняя поперечина рамки радиатора;

9 – правый брызговик переднего крыла;

10 – щиток передка;

11 – переднее правое крыло;

12 – передняя правая дверь;

13 – передняя балка крыши;

14 – капот;

15 – усилитель крыши;

16 – задняя правая дверь;

17 – панель крыши;

18 – задний усилитель крыши;

19 – дверь задка;

20 – поперечина заднего пола;

21 – левое заднее крыло;

22 – левая боковина кузова;

23 – левая задняя дверь;

24 – левая центральная стойка боковины;

25 – задняя панель пола;

26 – левая передняя дверь;

27 – левый средний лонжерон пола;

28 – поперечина пола;

29 – панель пола передняя левая

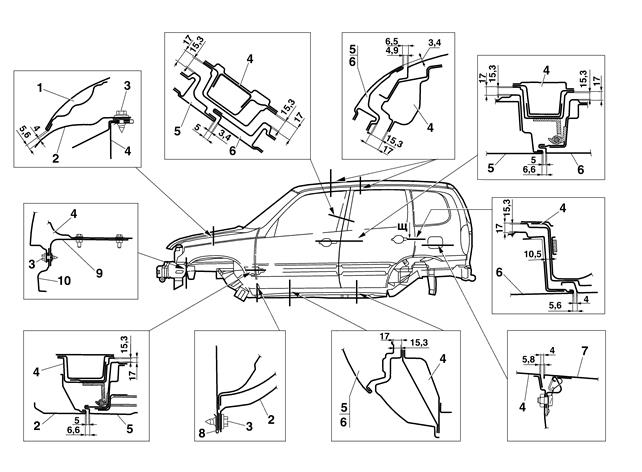

Рис. 8-2. Скрытые полости кузова (вид сбоку):

Рис. 8-2. Скрытые полости кузова (вид сбоку):

1 – капот;

2 – переднее крыло;

3 – винт;

4 – кузов;

5 – передняя дверь;

6 – задняя дверь;

7 – крышка люка заливной горловины;

8 – фланцевая гайка;

9 – кронштейн переднего бампера;

10 – балка переднего бампера.

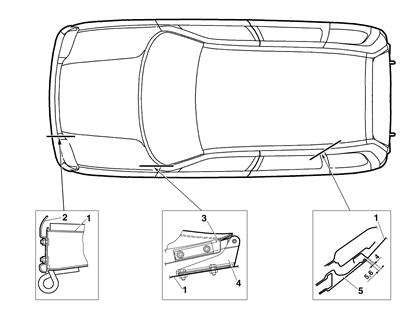

Рис. 8-3. Скрытые полости кузова (вид сверху):

Рис. 8-3. Скрытые полости кузова (вид сверху):

1 – кузов;

2 – балка переднего бампера;

3 – капот;

4 – петля капота;

5 – задняя дверь.

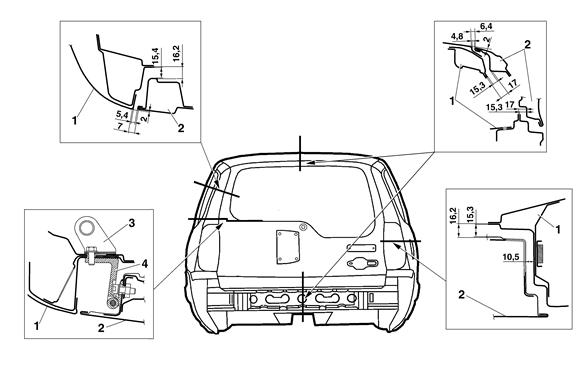

Рис. 8-4. Скрытые полости кузова (вид сзади):

1 – кузов;

2 – дверь задка;

3 – соединительная петля;

4 – верхняя петля двери.

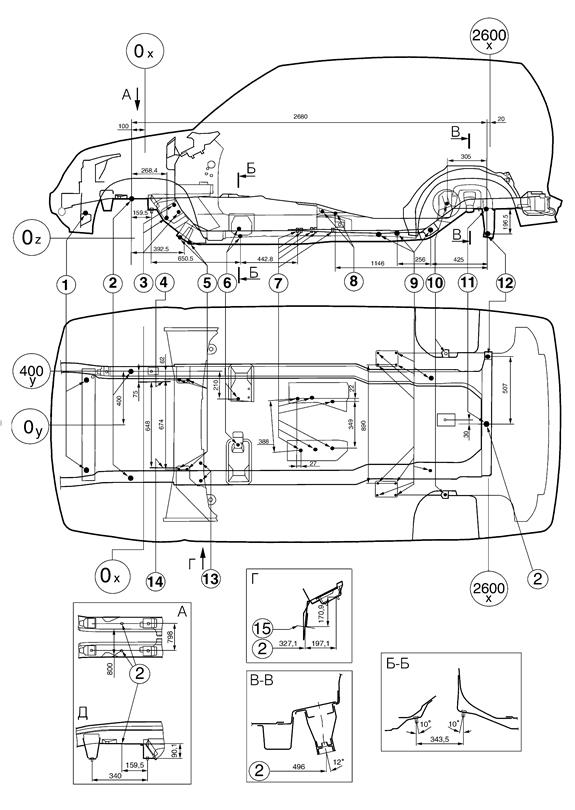

Правка поврежденного кузова

Значительная часть ремонтных работ по автомобилям, тем более поступающим после дорожно-транспортных происшествий, приходится на ремонт кузовов. В большинстве случаев при ремонте требуется проверка геометрии точек крепления узлов и агрегатов шасси автомобиля. Основные справочные размеры для проверки показаны на рис. 8-5.

Рис. 8-5. Основные справочные размеры точек крепления узлов и агрегатов автомобиля:

1 – отверстия для установки радиатора;

2 – базовые отверстия Ø20 мм;

3 – крепления рулевого механизма;

4 – привалочная плоскость кронштейнов маятникового рычага;

5 – крепления стабилизатора;

6 – крепления задней опоры силового агрегата;

7 – крепления раздаточной коробки;

8 – крепления ручного тормоза;

9 – крепления рычагов задней подвески;

10 – крепления заднего амортизатора;

11 – базовое отверстие;

12 – крепления поперечной штанги;

13 – крепления блока педалей;

14 – привалочная плоскость рулевого механизма;

15 – ось вакуумного усилителя тормозов.

Повреждения кузова автомобилей могут быть самыми различными. Поэтому правила ремонта в каждом отдельном случае должны быть свои, наиболее подходящие для этих повреждений, при этом необходимо максимально использовать возможности рихтовки поврежденных панелей. По возможности необходимо избегать термического воздействия на металл, чтобы не нарушать заводскую сварку и противокоррозионную защиту кузова. Лицевые панели кузова снимать только в крайних случаях, чтобы определить места повреждений, выправить или выверить кузов.

В случаях значительных повреждений кузова рекомендуется снимать все внутренние обивочные детали, чтобы облегчить измерение, контроль и установку гидравлических и винтовых домкратов для устранения перекосов и повреждений кузова.

Выступание лицевых поверхностей и съемных деталей относительно соседних панелей устраняется их подгонкой и регулировкой.

Ремонт деформированных поверхностей деталей

Ремонт поврежденных деталей кузова производится вытяжкой, рихтовкой, правкой с усадкой металла, вырезкой участков, не поддающихся ремонту, изготовлением ремонтных вставок из выбракованных деталей кузова или листового металла с приданием им формы восстанавливаемой детали.

Деформированные места панелей выправляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств панели нагревают до 600–650°С (вишнево-красный цвет). Диаметр нагретого пятна должен быть не более 20–30 мм.

Стягивание поверхностей производите следующим образом:

· угольным электродом сварочного полуавтомата или газовой горелкой нагрейте металл от периферии к центру дефектного участка и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню;

· повторяйте операции нагревания и осаживания до получения необходимой поверхности панели.

Неровности на панелях можно выровнять при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки типа «Хемпропол-П» или ПЭ-0085 образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором быстрого отверждения смеси. Температура в рабочем помещении не должна быть ниже 18°С. Приготовленную полиэфирную шпатлевку необходимо использовать по времени не более чем за 10 мин. Она окончательно затвердевает через 60 мин после нанесения. Толщина слоя шпатлевки не должна превышать 2 мм.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, он приобретает при температуре 150–160°С. Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений. Адгезия термопластика лучше к шероховатой поверхности металла. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170–180°С и наносят первый слой порошка, который укатывают металлическим катком. Затем наносят второй слой и так далее до заполнения неровности. Каждый слой укатывают до получения монолитного слоя пластической массы. После отвердения слой обрабатывают обычными методами.

Припои типа ПОССу 18-2 или ПОССу 25-2 применяются для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и устранения зазоров.

При значительных повреждениях панели заменяют новыми с использованием электросварки в среде защитных газов.

Снятие и установка переднего крыла

При незначительных повреждениях крыла (небольшие вмятины, царапины и т. п.), не снимая его отрихтуйте и покрасьте. После рихтовки проверьте состояние внутреннего антикоррозионного покрытия, при необходимости восстановите его.

При значительных деформациях, разрывах замените крыло новым.

Для снятия крыла необходимо:

· открыть и зафиксировать капот;

· открутить самонарезающие винты и гайки и снять фартук переднего крыла;

· открутить болты и снять щиток переднего крыла;

· отвернуть болт верхнего крепления и два самонарезающих винта нижнего крепления кожуха защитного переднего колеса и снять кожух;

· отсоедините клеммы проводов и снимите фонарь указателя поворотов;

· снимите передний бампер;

· отверните семь винтов и снимите крыло.

Установка крыла производится в обратном порядке.

Закройте капот и проверьте положение крыла. Допускается выступание или западание крыла относительно двери или капота не более 2 мм, зазоры крыла с капотом и дверью по лицевой поверхности должны быть (5±2) мм.

Лакокрасочные покрытия

Полировка

Для сохранения лакокрасочного покрытия кузова и содержания его в хорошем состоянии длительное время необходимо подбирать полирующие средства, соответствующие состоянию покрытия. При этом необходимо соблюдать рекомендации по их применению.

В первые 2–3 месяца эксплуатации автомобиля мойте покрытие кузова холодной водой. Для полировки нового покрытия (до 3-х лет) используйте безабразивные полирующие средства для новых покрытий.

При эксплуатации автомобиля от 3-х до 5-ти лет используйте автополироли для обветренных покрытий, имеющих в своем составе небольшое количество абразивных веществ. После 5-ти лет интенсивной эксплуатации применяйте автополироли для старых покрытий.

Во избежание высыхания полироля полируйте кузов небольшими участками вручную чистой фланелью.

Для устранения мелких дефектов лакокрасочного покрытия могут быть использованы полировочные пасты ПМА-1 или ПМА-2. Полировать можно вручную и механически фланелевыми или цигейковыми кругами.

Перед употреблением пасту перемешайте, при загустении разбавьте водой. После полировки протрите поверхность чистой фланелью.

Перекраска кузова синтетической эмалью

Вымойте кузов водой и шпателем или щеткой снимите старое отслоившееся покрытие с дефектных участков.

Проведите мокрое шлифование окрашиваемых поверхностей шлифовальными шкурками 68С 8-П или 55С 4-П. При небольшой толщине покрытия, не имеющего механических повреждений, отшлифуйте поверхность до эпоксидного грунта заводской окраски. При значительной коррозии, а также поверхности ранее окрашенные нитроэмалью, зачищайте до металла.

Вымойте кузов водой, обдуйте сжатым воздухом и высушите.

Обезжирьте окрашиваемые поверхности уайт-спиритом или бензином-растворителем БР-1 и промажьте уплотнительной мастикой «пластизоль Д-4А» сварные швы и стыки замененных деталей. Удалите излишки мастики ветошью, смоченной уайт-спиритом.

Поверхности, не подлежащие окраске, изолируйте плотной бумагой и клейкой лентой.

На участки поверхности, зачищенные до металла, нанесите краскораспылителем грунт ГФ-073 или ВЛ-023 и дайте выдержку 5 мин. Вязкость грунта должна быть 22–24 с при температуре 20°С по вискозиметру ВЗ-4. Грунт разбавляйте ксилолом.

Краскораспылителем нанесите грунт ЭП-0228 на поверхности, покрытые грунтом ГФ-073 или ВЛ-023, а также на замененные кузовные детали, и просушите при температуре 90°С в течение 60 мин. Перед нанесением добавьте в грунт ЭП-0228 сиккатив НФ-1 6–8 % или катализатор МТТ-75 3–4 % от веса грунта. Срок годности готового грунта с катализатором 7 час. Вязкость грунта должна быть 23–25 с по вискозиметру ВЗ-4. Разбавляйте грунт растворителем РЭ-11В или ксилолом.

Охладите кузов, проведите мокрое шлифование шкуркой 55С 4-П, вымойте водой, обдуйте сжатым воздухом и просушите.

Зашпатлюйте при необходимости неровные места шпатлевкой, просушите кузов и отшлифуйте зашпатлеванные поверхности шлифовальной шкуркой 55С 4-П. Промойте кузов, продуйте сжатым воздухом и просушите.

Изолируйте неокрашиваемые поверхности плотной бумагой, клейкой лентой и установите кузов в окрасочную камеру.

Обезжирьте окрашиваемые поверхности уайт-спиритом.

Нанесите краскораспылителем два слоя эмали МЛ-197 или МЛ-1195 с промежуточной выдержкой 7–10 мин на внутренние окрашиваемые поверхности салона, дверных проемов, торцовых поверхностей дверей, моторного отсека, багажного отделения.

Также с промежуточной выдержкой 7–10 мин нанесите три слоя эмали на наружные поверхности кузова.

Просушите покрытие при температуре 90°С в течение одного часа и охладите в естественных условиях.

Перед использованием эмали добавьте в нее 10 % катализатора ДГУ-70. Для эмалей МЛ-197 допускается использование 20-процентного малеинового ангидрита в этилацетате. Вязкость эмали должна быть 20 с по ВЗ-4. Разбавляйте эмаль растворителем Р-197.

Если необходимо снять старое комплексное покрытие, используйте смывку СП-7. Наносите ее кистью 2–3 раза в зависимости от толщины лакокрасочного покрытия.

Время размягчения покрытия смывкой 30–40 мин. Щеткой или шпателем удалите размягченное покрытие.

Протрите поверхности уайт-спиритом для снятия остатков смывки, обильно промойте водой и просушите кузов.

Окраска отдельных деталей

При замене отдельных деталей кузова (крыла, двери, капота и т. д.), а также после рихтовочных работ на деформированных деталях проводите окраску всей наружной поверхности детали.

Перед окраской установленные вновь детали слегка прошлифуйте и нанесите на всю поверхность эпоксидный грунт.

Окраску детали выполняйте по технологии перекраски кузова.

Противокоррозионная защита кузова

Коррозии больше всего подвержены пустотелые профили кузова, днище, нижние части дверей и стоек, а также соединения деталей кузова, в том числе места точечной сварки.

Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании влаги, грязи, солей, кислот.

В связи с этим в процессе эксплуатации автомобиля требуется дополнительная защита внутренних поверхностей и скрытых полостей кузова нанесением специальных противокоррозионных составов, а в соединениях деталей – нанесением уплотнительных мастик.

Применяемые материалы для противокоррозионной обработки указаны в таблице 8-1.

Таблица 8-1