Требования, классификация применяемость

Лекция Тормозное управление

Требования, классификация применяемость

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до полной остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тормозным системам регламентированы ГОСТ 22895-77 и международными правилами (Правила № 13 ЕЭК ООН).

Требования к тормозным системам следующие:

- минимальный тормозной путь или максимальное установившееся замедление в соответствии с требованиями ГОСТ 22895-77 для пассажирских автомобилей категорий M1, M2, M3 и грузовых автомобилей категорий N1, N2, N3 в зависимости от типа испытаний;

- сохранение устойчивости при торможении (критериями устойчивости служат линейное отклонение, угловое отклонение, угол складывания автопоезда);

- стабильность тормозных свойств при неоднократных торможениях;

- минимальное время срабатывания тормозного привода;

- силовое следящее действие тормозного привода, т. е. пропорциональность между усилием на педали и приводным моментом;

- малая работа управления тормозными системами - усилие на тормозной педали в зависимости от назначения автотранспортного средства должно лежать в пределах 500...700 Н (низший предел для легковых автомобилей); ход тормозной педали 80...180 мм;

- отсутствие органолептических явлений (слуховых, обонятельных);

- надежность всех элементов тормозных систем; основные элементы (тормознаяпедаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса; должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы;

- общие требования.

В соответствии с ГОСТ 22895-77 тормозное управление должно включать следующие тормозные системы:

1. Рабочую;

2. Запасную;

3. Стояночную;

4. Вспомогательную (тормоз - замедлитель), обязательную для автобусов полной массой свыше 5 т и грузовых автомобилей полной массой свыше 12 т, предназначенную для торможения на затяжных спусках и поддерживающую скорость 30 км/ч на спуске с уклоном 7% протяженностью 6 км.

Каждая из перечисленных тормозных систем включает один или несколько тормозных механизмов и тормозной привод.

В зависимости от принципа действия тормозные механизмы автомобилей могут быть:

- механическими (фрикционными);

- гидравлическими;

- электрическими.

Наиболее распространенными на автомобилях являются фрикционные тормозные механизмы, которые классифицируются по следующим признакам:

1. По расположению:

- колесные;

- трансмиссионные.

2. По форме поверхностей трения:

- дисковые;

- барабанные (колодочные, ленточные)

На легковых автомобилях большого класса часто используются только дисковые тормозные механизмы. На легковых автомобилях малого и среднего классов чаще всего используются дисковые тормозные механизмы на передних колесах и барабанные колодочные на задних колесах.

На грузовых автомобилях независимо от их грузоподъемности устанавливают барабанные колодочные тормозные механизмы. Лишь в последние годы наметилась тенденция использования дисковых тормозных механизмов для грузовых автомобилей.

Барабанные ленточные тормозные механизмы в качестве колесных в настоящее время совсем не применяют. В редких случаях их используют как трансмиссионные для стояночной тормозной системы (автомобили семейства МАЗ, БелАЗ-540).

Гидравлические и электрические тормозные механизмы используют как тормоза-замедлители. На ряде автомобилей тормозом-замедлителем является двигатель, выпускная труба которого перекрывается специальной заслонкой. Кроме того, замедление может быть осуществлено при переводе двигателя в компрессорный режим.

Для экстренного торможения на скоростных и гоночных автомобилях иногда меняют особые закрылки, увеличивающие воздушное сопротивление, или используют специальные парашюты (внеколесное торможение).

В зависимости от тормозные приводы автомобилей делятся на:

1. По принципу действия:

- механические;

- гидравлические;

- пневматические;

- электрические;

-комбинированные.

2. По наличию усилителя:

- с усилителем;

- без усилителя.

Механический тормозной привод используют в качестве обязательного приводастояночной тормозной системы.

Тормозной гидропривод применяют на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

На легковых автомобилях в зависимости от их класса возможны варианты привода с усилителем или без него. На грузовых автомобилях в гидроприводе устанавливают вакуумный усилитель.

Тормозной пневмопривод применяют для автомобилей большой грузоподъемности, кроме того, на этих автомобилей может быть использован комбинированный тормозной привод. В последние годы находит применение электропневматический тормозной привод.

Тормозные механизмы

Для оценки конструктивных схем тормозных механизмов служат следующие критерии:

Коэффициент тормозной эффективности.

Отношение тормозного момента, создаваемого тормозным механизмом, к условному приводному моменту:

где Мтор - тормозной момент;

- сумма приводных сил;

- сумма приводных сил;

- радиус приложения результирующей силы трения (в барабанных тормозных механизмах - радиус барабана rБ, в дисковых - средний радиус накладки rСР).

- радиус приложения результирующей силы трения (в барабанных тормозных механизмах - радиус барабана rБ, в дисковых - средний радиус накладки rСР).

Тормозная эффективность должна оцениваться раздельно при движении вперед и назад.

Стабильность.

Этот критерий характеризует зависимость коэффициента тормозной эффективности от изменения коэффициента трения. Эта зависимость представляется графиком статической характеристики тормозного механизма. Лучшей стабильностью обладают тормозные механизмы, характеризуемые линейной зависимостью.

Уравновешенность.

Уравновешенными являются тормозные механизмы, в которых силы трения не создают нагрузку на подшипники колеса.

Для оценки конкретных конструкций тормозных механизмов необходимо дополнительно пользоваться расчетными нормативами (давление на колодки, нагрев барабана и др.).

2.1. Дисковые тормозные механизмы:

Дисковые тормозные механизмы применяются главным образом на легковых автомобилях: на автомобилях большого класса на всех колесах; на автомобилях малого и среднего классов - в большинстве случаев только на передних колесах (на задних колесах применяются барабанные тормозные механизмы).

В последние годы дисковые тормозные механизмы нашли также применение на грузовых автомобилях ряда зарубежных фирм.

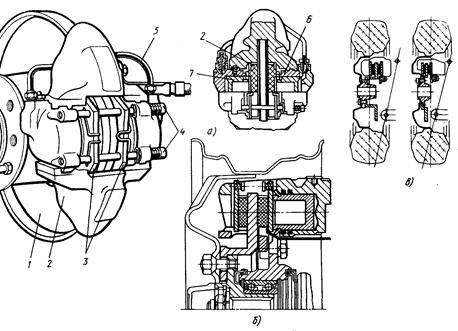

Дисковые тормозные механизмы могут выполняться с неподвижной и плавающей скобой. Конструкция тормозного механизма с неподвижной скобой приведена на рис.1а. Тормозной диск закреплен на ступице переднего колеса, а скоба, выполненная из чугуна, крепится при помощи кронштейна на фланце поворотного кулака. Тормозные колодки помещены в пазах скобы 2. В скобе 2 по обе стороны тормозного диска размещены два рабочих тормозных цилиндра, сообщающихся между собой при помощи соединительной трубки 5. Установленные в цилиндрах поршни 7 уплотняются резиновыми кольцами 6, которые благодаря своей упругости возвращают поршни в исходное положение при растормаживании. В то же время при износе накладок 3 они позволяют поршню переместиться в новое положение. Такое автоматическое регулирование зазора возможно, так как зазор мал (порядка 0,1 мм). При этом повышаются требования к точности изготовления и установки тормозного диска.

Рис.1. Дисковые тормозные механизмы:

а - с неподвижной скобой; б - с плавающей скобой, в - схема установки с неподвижной и плавающей скобой;

1 - тормозной диск; 2 - скоба; 3 - тормозные накладки; 4 - пальцы установки колодок; 5- соединительная трубка; 6- резиновое кольцо; 7 – поршни.

При раздельном или дублированном приводе передних и задних тормозных механизмов часто в скобе размещают по два цилиндра с каждой стороны («Моск-вич-2140»).

В дисковом тормозном механизме с плавающей скобой (рис.1б) скоба может перемещаться в пазах кронштейна, закрепленного на фланце поворотного кулака. В этом случае цилиндр (в некоторых конструкциях - два или три) расположен с одной стороны. При торможении перемещение поршня вызывает перемещение скобы в противоположную сторону, благодаря чему обе колодки прижимаются к тормозному диску. Плавающая скоба имеет значительно меньшую ширину по сравнению с неподвижной, что позволяет легко обеспечить отрицательное плечо обкатки (рис.1в). В тормозных механизмах с плавающей скобой ход поршня в 2 раза больше, чем в тормозных механизмах с неподвижной скобой.

Появились конструкции дисковых тормозных механизмов с качающейся на маятниковом подвесе скобой и односторонним расположением цилиндра (цилиндров). Такая конструкция исключает возможность заедания скобы, наблюдающегося иногда в конструкциях с плавающей скобой.

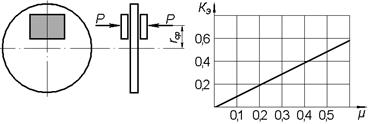

Схема и статическая характеристика дискового тормозного механизма приведены на рис.2.

Рис.2. Схема и статическая характеристика дискового тормозного

механизма

Для него тормозной момент:

Тогда коэффициент эффективности определяется:

где μ - расчетный коэффициент трения.

Из этого можно заключить, что эффективность дискового тормозного механизма зависит от коэффициента трения μ. Так, при расчетном коэффициенте трения μ = 0,35 тормозной момент примерно в 3 раза меньше приводного момента.

Основными достоинствами дискового тормозного механизма являются:

- его хорошая стабильность, что отражено в статической характеристике, которая имеет линейный характер.

- возможность получения необходимого тормозного момента за счет увеличения приводных сил в результате применения рабочих цилиндров большего диаметра или усилителя;

- меньшая чувствительность к попаданию на накладки воды, по сравнению с барабанными тормозными механизмами (давление накладок в 3...4 раза превосходит давление накладок барабанного тормозного механизма, что объясняется их меньшей площадью);

- возможность увеличения передаточного числа тормозного привода благодаря малому ходу поршня;

- хорошее охлаждение тормозного диска, так как тормозной механизм открыт для более интенсивного охлаждения;

- меньшая масса по сравнению с барабанными.

Дисковый тормозной механизм неуравновешенный, так как при торможении создается дополнительная сила, нагружающая подшипники колеса. Несколько компенсировать этот недостаток можно поместив скобу за центром колеса. Следует также отметить, что в дисковом тормозном механизме тормозные накладки изнашиваются более интенсивно, чем в барабанном, поэтому необходима более частая смена колодок. Конструкции дисковых тормозных механизмов предусматривают легкую и быструю смену тормозных колодок.