Примечание. При высоте упора, подобранной правильно опытным путем, балку можно править без проверки угольником или индикатором.

Снимите балку с пресса и проверьте ее как указано выше, заменив фланцы А.70172 на «проверочные».

При отсутствии надлежащего оборудования, как исключение, допускается правка балки заднего моста последовательно с каждой стороны, но с обязательной проверкой деформации с обеих сторон (см. «Проверка балки заднего моста»).

Полуоси

Снятие и установка.

Снимите колесо и тормозной барабан.

Отвернув гайки крепления щита тормоза к балке моста, выталкивателем 67.7823.9516, придерживая тормозной щит, извлеките полуось вместе с маслоотражателем, пластиной крепления подшипника и запорным кольцом подшипника.

При необходимости замены, выньте сальник из фланца балки.

Установку полуоси проводите в последовательности, обратной снятию, соблюдая осторожность, чтобы не повредить рабочую кромку сальника. Перед установкой тормозного барабана смажьте посадочный поясок полуоси графитовой смазкой или смазкой ЛСЦ-15. После установки проверьте работу полуосей в дорожных условиях

Проверка технического состояния.

Проверьте техническое состояние деталей, входящих в комплект, и удостоверьтесь в том, что:

· шарикоподшипник не изношен и не поврежден; если осевой зазор превышает 0,7 мм, замените подшипник;

· запорное кольцо и подшипник не получили смещения относительно первоначальной посадки; если внутреннее кольцо подшипника проворачивается относительно посадочного пояска полуоси, запорное кольцо замените;

· пластина крепления подшипника и маслоотражатель не имеют повреждений;

· полуось не деформирована и посадочные поверхности не повреждены; биение полуоси, замеренное в центрах, на шейке под сальник не должно превышать 0,08 мм. Перед установкой в центры тщательно очистите от грязи и ржавчины центровочные отверстия на полуоси.

Если обнаруживается износ или повреждение деталей, установленных на полуоси, замените их новыми с соблюдением нижеприведенных правил и с использованием специальных приспособлений. Незначительный изгиб стержня полуоси устраните правкой. После правки стрежня, биение торца фланца, замеренное в центрах, не должно превышать 0,05 мм, Если биение торца свыше указанного, но не более 0,08 мм, то допускается его проточка для устранения торцевого биения. Уменьшение толщины фланца за счет его проточки допускается не более чем на 0,2 мм.

Снятие запорного кольца.

Снимать и устанавливать запорное кольцо подшипника полуоси необходимо только при помощи гидравлического пресса.

Предварительно отогните наружу держатели 39 (см. рис. 3-51) болтов, крепящих пластину 38 с маслоотражателем и щитом тормоза, и выньте болты.

Полукольцами приспособления 67.7823.9529 охватите подшипник и установите полуось вертикально так, чтобы полукольца опирались на упорное кольцо.

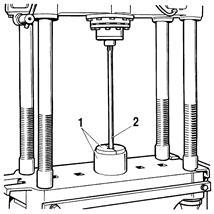

Поставьте под пресс полуось (рис. 3-58) и прикладывайте на шлицевой конец полуоси постепенно возрастающее усилие до снятия запорного кольца подшипника. Запорное кольцо подшипника полуоси повторно не используйте, а замените новым.

Проверьте, не имеет ли посадочная поверхность полуоси рисок или повреждений; при необходимости замените полуось новой.

Рис. 3-58. Выпрессовка запорного кольца подшипника полуоси:

1 – приспособление;

2 – полуось.

Сборка полуоси.

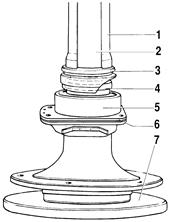

Поставьте вертикально полуось, опирая ее фланцем на кольцо 7 (рис. 3-59) приспособления 67.7823.9530.

Рис. 3-59. Запрессовка запорного кольца подшипника полуоси:

1 – оправка;

2 – полуось;

3 – обойма; 4 – запорное кольцо;

5 – подшипник;

6 – пластина крепления подшипника и

маслоотражатель в сборе;

7 – опорное кольцо.

Установите на полуось предварительно соединенные между собой двумя винтами маслоотражатель подшипника полуоси и пластину крепления подшипника с прокладкой; установите шарикоподшипник полуоси.

Вставьте новое запорное кольцо в специальную обойму 3, поставьте в печь и подогрейте кольцо приблизительно до 300°С с тем, чтобы в момент запрессовки на полуось его температура была 220-240°С.

Запорное кольцо на полуось напрессовывайте оправкой 1 на прессе усилием не выше 58,8 кН (6000 кгс) так, чтобы внутреннее кольцо подшипника оказалось зажатым между запорным кольцом и буртиком полуоси.

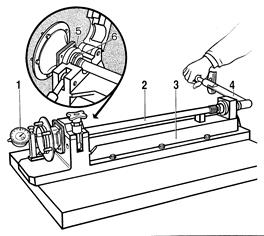

Выполнив напрессовку, убедитесь, что кольцо не смещается под осевой нагрузкой 19,6 кН (2000 кгс). Для этой цели полуось в сборе установите на специальное приспособление (рис. 3-60), а запорное кольцо зажмите в специальных тисках.

Рис. 3-60. Проверка усилия, с которым выпрессовывается запорное кольцо подшипника полуоси:

Рис. 3-60. Проверка усилия, с которым выпрессовывается запорное кольцо подшипника полуоси:

1 – индикатор;

2 – полуось;

3 – приспособление;

4 – динамометрический ключ;

5 – подшипник;

6 – запорное кольцо подшипника.

Приставьте ножку индикатора 1 с ценой деления 0,01 мм, к фланцу полуоси. После установки стрелки индикатора на «0» приложите указанную осевую нагрузку, создавая динамометрическим ключом момент затягивания 78,5–83,3 Н·м (8–8,5 кгс·м) на винте приспособления. Винт через шарик упирается в торец полуоси. При этом не должно появляться даже самого минимального зазора между запорным кольцом и внутренним кольцом подшипника.

После снятия нагрузки и при отвертывании винта приспособления стрелка индикатора должна вернуться в нулевое положение; это доказывает, что не произошло никакого сдвига между запорным кольцом и полуосью. Если стрелка индикатора не возвращается в нулевое положение, значит запорное кольцо сместилось и полуось в сборе необходимо заменить новой.

После проверки напрессовки запорного кольца установите болты крепления пластины и маслоотражателя 6 (см. рис. 3-59) и зафиксируйте их, отогнув внутрь держатели болтов.