Лекция 1 (продолжение). Виды испытаний материалов

Инженерные расчеты конструкций невозможны без сведений о материалах, из которых они изготавливаются. Все фактические сведения о конструкционных материалах, т.е. их механические характеристики, получают экспериментально. При опытном изучении образцов получают сведения об основных механических свойствах материалов к которым относятся прочность, жесткость, упругость, пластичность, твердость и др., устанавливают степень влияния на механические характеристики температуры, радиоактивного облучения, термообработки и других факторов.

Прочность - это способность конструкции сопротивляться разрушению при действии на нее внешних сил (нагрузок).

Жесткость - способность элемента конструкции сопротивляться деформации.

Упругость - это способность твердого деформируемого тела восстанавливать свою форму и объем после прекращения действия внешних нагрузок.

Пластичность - это свойство твердого деформируемого тела до разрушения необратимо изменять свою форму и объем от действия внешних сил.

В ряде случаев опытному изучению подвергаются отдельные конструкции, их узлы, целые сооружения или их модели. В этих испытаниях проверяются расчетные формулы и схемы, фактическое распределение напряжений в опасных сечениях, выявляются опасные зоны или участки, устанавливается степень надежности сооружения или конструкции.

В связи с различным использованием материалов на практике созданы разнообразные виды и методы испытаний.

Виды испытаний можно классифицировать следующим образом:

1) По характеру воздействия:

- кратковременные испытания;

- длительные испытания.

2) По виду напряженного состояния:

- испытания на растяжение, сжатие, изгиб, кручение, срез;

Наиболее ценные сведения при изучении характера деформируемости каждого материала можно получить из диаграмм испытания образцов. В процессе его исследования на машине специальным приспособлением записывается диаграмма испытания, связывающая нагрузку  на образец с его продольной деформацией

на образец с его продольной деформацией  . По данным, полученным из опытной диаграммы, или же по результатам наблюдений за опытом строят диаграмму растяжений.

. По данным, полученным из опытной диаграммы, или же по результатам наблюдений за опытом строят диаграмму растяжений.

Диаграммой растяжения называется график, показывающий функциональную зависимость между нагрузкой и деформацией при статическом растяжении образца до его разрыва.

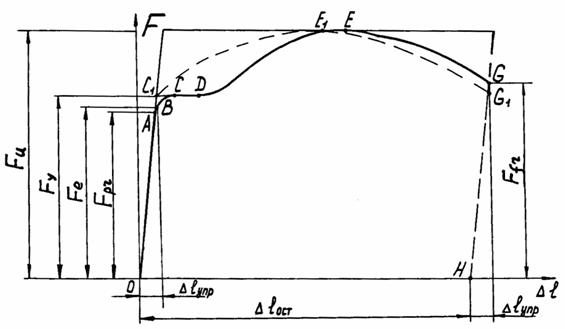

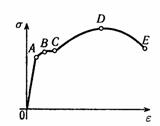

На рис. 1.27 показан примерный вид параметрической диаграммы растяжения малоуглеродистой стали в координатах: абсолютное удлинение  − нагрузка

− нагрузка  . В качестве параметра здесь выступает время нагружения, которое для простоты обычно не показывают.

. В качестве параметра здесь выступает время нагружения, которое для простоты обычно не показывают.

Рис. 1.27.Диаграмма растяжения пластичного материала

Так как испытание проводят на гидравлической машине, в которой деформация является первичной (  ), а нагрузка вторичной (

), а нагрузка вторичной (  ), то осью абсцисс (аргументом) является абсолютное удлинение

), то осью абсцисс (аргументом) является абсолютное удлинение  , а осью ординат (функцией) – нагрузка F, т.е. фактически мы имеем зависимость

, а осью ординат (функцией) – нагрузка F, т.е. фактически мы имеем зависимость  , интерпретированную Гуком, проводившим опыты в упруго-пропорциональной зоне нагружения: «каково удлинение, такова сила». Однако в современной трактовке, с учётом того что в реальных условиях эксплуатации машин и сооружений первичной является нагрузка, функциональную зависимость обращают, полагая, что

, интерпретированную Гуком, проводившим опыты в упруго-пропорциональной зоне нагружения: «каково удлинение, такова сила». Однако в современной трактовке, с учётом того что в реальных условиях эксплуатации машин и сооружений первичной является нагрузка, функциональную зависимость обращают, полагая, что  , и обсуждают, как изменяется деформация образца в зависимости от нагрузки (какова сила, таково удлинение).

, и обсуждают, как изменяется деформация образца в зависимости от нагрузки (какова сила, таково удлинение).

На диаграмме растяжения OABCDEG показаны 7 характерных точек, соответствующих определённому уровню нагрузки и ограничивающих 6 различных зон деформирования:

OA – зона пропорциональности (линейной упругости);

AB – зона нелинейной упругости;

BC – зона упругопластических деформаций;

CD – зона текучести (пластических деформаций);

DE – зона упрочнения;

EG – зона закритических деформаций.

На участке OA смещение атомов монокристаллов пропорционально приложенной нагрузке. Дефекты кристаллической решётки практически не проявляются.

Прямолинейный отрезок диаграммы соответствует состоянию материала образца, описываемому законом Гука; наклон прямой  к оси абсцисс характеризует степень сопротивляемости материала деформированию в упругой стадии, т.е. его жесткость. В пределах закона Гука тангенс угла наклона прямой

к оси абсцисс характеризует степень сопротивляемости материала деформированию в упругой стадии, т.е. его жесткость. В пределах закона Гука тангенс угла наклона прямой  к оси

к оси  определяется величиной Е:

определяется величиной Е:  . Точка

. Точка  соответствует его пределу пропорциональности

соответствует его пределу пропорциональности  , т.е. наибольшему напряжению, до которого материал следует закону Гука, которое определяется как отношение силы, при которой эта пропорциональность еще не нарушается, к начальной площади поперечного сечения образца

, т.е. наибольшему напряжению, до которого материал следует закону Гука, которое определяется как отношение силы, при которой эта пропорциональность еще не нарушается, к начальной площади поперечного сечения образца

.

.

На участке OB материал ведёт себя упруго. Поведение кристаллической решётки на участке AB характеризуется небольшой нелинейностью. Нужно заметить, что на участке пропорциональности OA материал ведёт себя одновременно и как абсолютно упругий (т. B всегда выше т. A). Точка B соответствует пределу упругости. Под пределом упругости  понимается такое наибольшее напряжение, до которого материал не получает остаточных деформаций, т.е. после полной разгрузки последняя точка диаграммы совпадает с начальной точкой 0. Численные значения пределов пропорциональности и упругости получаются очень близкими, поэтому при испытаниях часто ограничиваются определением только предела пропорциональности.

понимается такое наибольшее напряжение, до которого материал не получает остаточных деформаций, т.е. после полной разгрузки последняя точка диаграммы совпадает с начальной точкой 0. Численные значения пределов пропорциональности и упругости получаются очень близкими, поэтому при испытаниях часто ограничиваются определением только предела пропорциональности.

На участке BC наблюдается нарастающая нелинейность в деформировании кристаллической решётки. Для выхода новых дислокаций (нарушений строения кристаллов) на поверхность монокристаллов требуется всё меньшее приращение внешней нагрузки  .

.

На участке CD, называемом площадкой текучести, происходит лавинообразный выход дислокаций на поверхность, что приводит к значительному удлинению образца при почти постоянном уровне нагрузки, когда  . Такое состояние материала названо текучестью. Образование пластической деформации в отдельных кристаллах образца происходит уже в начальной (упругой) стадии испытания. Однако эти деформации настолько малы, что не обнаруживаются обычными приборами для измерения малых деформаций. С увеличением нагрузки пластическая деформация начинает накапливаться в микрообъемах образца, а с наступлением текучести эти очаги пластической деформации, сливаясь, захватывают уже макрообъемы образца металла. Необратимо деформированные области образца оказывают повышенное сопротивление дальнейшему деформированию (материал упрочняется), и поэтому пластические деформации начинают развиваться в зонах, еще не подверженных этим деформациям. В дальнейшем пластическая деформация, переходя от одной зоны к другой, распространяется на весь объем рабочей части образца. Особенно наглядно фронт распространения пластической деформации вдоль образца можно наблюдать при испытании плоских полированных образцов. На поверхности таких образцов в момент возникновения очагов пластической деформации появляются темные наклонные полосы, которые, как правило, с осью образца составляют углы, приблизительно равные 450 (линии Чернова-Людерса). Эти линии представляют собой микроскопические неровности, возникающие вследствие необратимых сдвигов, происходящих в кристаллах под действием наибольших касательных напряжений. При текучести у образца повышается температура, изменяются электропроводность и магнитные свойства.

. Такое состояние материала названо текучестью. Образование пластической деформации в отдельных кристаллах образца происходит уже в начальной (упругой) стадии испытания. Однако эти деформации настолько малы, что не обнаруживаются обычными приборами для измерения малых деформаций. С увеличением нагрузки пластическая деформация начинает накапливаться в микрообъемах образца, а с наступлением текучести эти очаги пластической деформации, сливаясь, захватывают уже макрообъемы образца металла. Необратимо деформированные области образца оказывают повышенное сопротивление дальнейшему деформированию (материал упрочняется), и поэтому пластические деформации начинают развиваться в зонах, еще не подверженных этим деформациям. В дальнейшем пластическая деформация, переходя от одной зоны к другой, распространяется на весь объем рабочей части образца. Особенно наглядно фронт распространения пластической деформации вдоль образца можно наблюдать при испытании плоских полированных образцов. На поверхности таких образцов в момент возникновения очагов пластической деформации появляются темные наклонные полосы, которые, как правило, с осью образца составляют углы, приблизительно равные 450 (линии Чернова-Людерса). Эти линии представляют собой микроскопические неровности, возникающие вследствие необратимых сдвигов, происходящих в кристаллах под действием наибольших касательных напряжений. При текучести у образца повышается температура, изменяются электропроводность и магнитные свойства.

Ордината точки  на диаграмме соответствует пределу текучести

на диаграмме соответствует пределу текучести  материала образца. Под пределом текучести понимается то напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки и определяется как отношение силы, соответствующей точке

материала образца. Под пределом текучести понимается то напряжение, при котором происходит рост деформаций без заметного увеличения нагрузки и определяется как отношение силы, соответствующей точке  к начальной площади поперечного сечения образца

к начальной площади поперечного сечения образца

.

.

Если площадка текучести на диаграмме сильно наклонена к оси абсцисс или не совсем прямолинейна, различают верхний и нижний предел текучести. У материалов, не имеющих на диаграмме явно выраженной площадки текучести, принимают условный предел текучести  , при котором остаточное удлинение образца

, при котором остаточное удлинение образца  достигает 0,2%.

достигает 0,2%.

На участке DE после выхода на поверхность большей части дефектов кристаллической решётки материал самоупрочняется, и образец всё ещё способен воспринимать некоторое приращение нагрузки. Указанный участок диаграммы называется зоной упрочнения. Однако расстояние между атомами постепенно достигает критического значения (приблизительно в два раза больше первоначального), за которым происходит «разрыв» внутренних связей. При подходе к т. E деформации начинают локализоваться в области наиболее слабого сечения, где зарождается шейка образца.

Точка E на диаграмме характеризуется наибольшей ординатой, соответствующей пределу прочности, или временного сопротивления, материала  , т.е. отношению максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения

, т.е. отношению максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения

.

.

На участке EG заканчивается формирование шейки. Происходит лавинообразное разрушение связей, когда процесс деформирования уже необратим и временное равновесие между внутренними силами и внешней нагрузкой возможно только при уменьшении последней. В т. G происходит разрыв образца. Его размеры восстанавливаются на величину упругой деформации, которая на 2 – 3 порядка меньше остаточных пластических деформаций. У многих материалов разрушение происходит без заметного образования шейки. Сила, соответствующая точке G, называется разрушающей Ffr, а напряжение – истинным сопротивлением разрыву (истинным пределом прочности). Этот предел не имеет особого практического значения и используется только при изучении процесса образования трещин. Разрушающие напряжения делятся на условные и истинные:

условное;

условное;  истинное,

истинное,

где  разрушающая нагрузка;

разрушающая нагрузка;  площадь поперечного сечения образца в месте разрыва.

площадь поперечного сечения образца в месте разрыва.

Так как первоначальная площадь  приблизительно в два раза превышает площадь разрыва

приблизительно в два раза превышает площадь разрыва  , а разрушающая нагрузка

, а разрушающая нагрузка  составляет приблизительно 80 % от наибольшей нагрузки

составляет приблизительно 80 % от наибольшей нагрузки  , то

, то

;

;  .

.

Например, для низкоуглеродистой стали Ст3  =380 МПа;

=380 МПа;  =800...1000 МПа.

=800...1000 МПа.

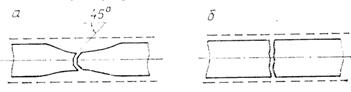

Истинное напряжение в месте разрыва образца к моменту его разрыва наиболее полно характеризует силу взаимодействия между частицами перед их отрывом друг от друга. Причем отрыв частиц происходит по центральной части поперечного сечения шейки, остальная часть скалывается под углом 450, с образованием по периметру сечения характерного венчика (рис.1.28, а). Такая форма разрушения наблюдается только у пластичных материалов.

Рис.1.28

Рассмотренные выше пределы пропорциональности и упругости характеризуют упругие свойства материала. Пределы текучести и прочности являются характеристиками прочности материала. Пластичность материала оценивают относительными остаточными деформациями, накопленными образцом до его разрушения: относительным остаточным удлинением

и относительным остаточным сужением  площади сечения образца при разрыве

площади сечения образца при разрыве

,

,

где  и

и  - начальные длина и площадь сечения образца;

- начальные длина и площадь сечения образца;  ,

,  - длина и площадь сечения образца, измеренные после его разрушения.

- длина и площадь сечения образца, измеренные после его разрушения.

Сложенные части разорванного образца из пластичного материала длиннее исходного на величину остаточной деформации. Упругая часть деформации при разрушении образца исчезает. О ее величине можно судить по диаграмме (см. рис.1.27), если спроецировать точку G на ось абсцисс по направлению линии  (точка H). Наличие в материале упругих деформаций при его работе за пределом упругости подтверждается в опытах наклоном линии к оси абсцисс, которая появится на диаграмме, если в процессе опыта прекратить нагружение и произвести разгрузку образца с той же скоростью. После исчезновения упругой деформации образец окажется удлиненным на величину остаточной деформации.

(точка H). Наличие в материале упругих деформаций при его работе за пределом упругости подтверждается в опытах наклоном линии к оси абсцисс, которая появится на диаграмме, если в процессе опыта прекратить нагружение и произвести разгрузку образца с той же скоростью. После исчезновения упругой деформации образец окажется удлиненным на величину остаточной деформации.

Повторное нагружение разгруженного образца позволяет получить укороченную диаграмму, являющуюся продолжением начального участка полной диаграммы. Линия повторного загружения практически совпадает с линией разгрузки. Аналогичная картина наблюдается при разгрузке и повторном загружении образца для любой точки, выбранной на участке BG диаграммы.

Укороченная диаграмма характерна для образцов, изготовленных из материала, в результате холодной обработки (ковки, штамповки, вытяжки) получившего наклеп (упрочнение материала). Модуль упругости материала при этом практически не изменится, точки  и

и  на укороченной диаграмме окажутся намного выше, площадка текучести исчезнет. Это означает, что при наклепе повышаются прочностные свойства материала, но снижаются свойства пластичности и он становится ближе к хрупким материалам, у которых диаграмма испытаний очень короткая, так как образцы разрушаются при весьма малых остаточных деформациях.

на укороченной диаграмме окажутся намного выше, площадка текучести исчезнет. Это означает, что при наклепе повышаются прочностные свойства материала, но снижаются свойства пластичности и он становится ближе к хрупким материалам, у которых диаграмма испытаний очень короткая, так как образцы разрушаются при весьма малых остаточных деформациях.

Наклеп наблюдается не у всех материалов и даже не у всех металлов, таких, например, как свинец, олово и др. Явление наклепа широко используют в технике – упрочняют детали, подвергая их при изготовлении пластическому деформированию. Например, цепи и канаты подъемных машин подвергают предварительной вытяжке, чтобы устранить остаточные удлинения, которые могут возникнуть во время их работы. Аналогичной обработке подвергают также некоторые виды арматуры железобетонных конструкций, цилиндры гидравлических прессов, турбинные диски, пружины и другие элементы машин и механизмов.

Следует заметить, что после предварительной вытяжки металла в некотором направлении его механические свойства изменяются (металл наклепывается) при работе на растяжение только в том же направлении; при работе на сжатие в этом же направлении его свойства почти не изменяются. Последнее обстоятельство имеет большое значение для материала, который подвергается действию переменных напряжений.

В некоторых случаях явление наклепа является нежелательным. Например, оно встречается во многих технологических процессах – прокатке стержней, резании листового материала, штамповке тонкостенных изделий, пробивании отверстий в листах под заклепки и т.п. Для устранения вредного влияния наклепа материала обычно отжигают или удаляют ту часть материала, которая получила наклеп.

В зависимости от характеристик пластичности материалы подразделяют на пластичные и хрупкие. К хрупким относят материалы с малым относительным остаточным удлинением при разрыве (  ), например чугун, бетон, стекло. Диаграмма растяжения хрупких материалов, например чугуна, не имеет площадки текучести. Для хрупких материалов при испытании на растяжение определяют в основном только предел прочности

), например чугун, бетон, стекло. Диаграмма растяжения хрупких материалов, например чугуна, не имеет площадки текучести. Для хрупких материалов при испытании на растяжение определяют в основном только предел прочности  . Образец из хрупких материалов разрушается без образования шейки и зон сдвига. В результате отрыва частиц на нем появляется поперечная трещина, способствующая мгновенному разрушению (рис.1.28, б). На поверхности излома видна крупнозернистая структура материала.

. Образец из хрупких материалов разрушается без образования шейки и зон сдвига. В результате отрыва частиц на нем появляется поперечная трещина, способствующая мгновенному разрушению (рис.1.28, б). На поверхности излома видна крупнозернистая структура материала.

Считают, что источником хрупкого разрушения являются различного рода структурные (микроскопические трещины с острыми углами и др.) и возникающие в ходе деформации дефекты. Трещиноподобные дефекты в материале способствуют более быстрому процессу разрушения, так как создают увеличение (концентрацию) напряжений в углах трещины. Концентрация напряжений может появиться и в местах включений, например в сером чугуне около включений графита в виде чешуек. Чтобы избежать концентрации напряжений у таких включений графита, им придают шаровидную форму, что достигается модифицированием чугуна магнием и некоторыми другими элементами. Напряжения, возникающие около концентраторов напряжений, создают благоприятные условия для распространения трещины разрушения по всему сечению, перпендикулярному оси образца.

Деление материалов на пластичные и хрупкие вообще условно, так как механические свойства их зависят от состояния, обусловленного условиями эксплуатации. Пластичные материалы при низких температурах разрушаются хрупко, а хрупкие при высоких давлениях проявляют незаурядные свойства пластичности.

Для испытаний на сжатие изготавливают короткие образцы: для металлов - цилиндры с отношением высоты к диаметру в пределах 1,5...3, для других материалов - кубики (см. табл.1.6 и рис.1.29). Применение более длинных образцов недопустимо, так как такие образцы могут искривляться и тем самым искажать результаты испытаний. Следует обратить внимание на некоторую условность получаемых результатов из-за наличия сил трения в опорных поверхностях образца. Поэтому стараются ослабить влияние сил трения введением различных смазок или приданием конусной формы торцевым поверхностям образца.

Рис.1.29.Образцы для испытаний на сжатие

Испытание на сжатие осуществляется обычно при помощи тех же испытательных машин с применением специальных приспособлений (реверсоров).

Образец закладывается между плитами испытательной машины и постепенно нагружается непрерывно возрастающей нагрузкой. При этом на диаграммном барабане машины вычерчивается диаграмма сжатия (рис. 1.30).

Рис.1.30.Диаграммы сжатия различных материалов

Результаты испытаний на сжатие зависят от условий проведения эксперимента. Практически очень трудно добиться приложения сжимающей силы точно по оси образца. Поэтому образец будет не только сжиматься, но и изгибаться. Чем длиннее образец, тем больше влияние изгиба (попробуйте сжать длинный и тонкий прутик). Для уменьшения влияния изгиба рекомендуется применять образцы, длина которых не более чем в два раза превышает их поперечные размеры. Применение слишком коротких образцов тоже нежелательно. При сжатии образца продольные размеры уменьшаются, а поперечные увеличиваются (по закону Пуассона).

Для пластичного материала (медь) диаграмма сжатия (рис.1.30) до предела текучести совпадает с диаграммой растяжения, однако ярко выраженной площадки текучести не наблюдается. После прохождения стадии текучести происходит быстрое возрастание деформаций, а увеличивающееся поперечное сечение образца становится способным выдержать все большую нагрузку. Образец принимает бочкообразную форму из-за наличия сил трения на торцах (рис.1.31, а) и может быть сплющен в тонкую пластинку без признаков разрушения, иногда даже без образования трещин. Поэтому в процессе испытания обычно определяют только предел пропорциональности

.

.

Для пластичных материалов модуль упругости Е, предел упругости  и предел текучести

и предел текучести  при сжатии примерно те же, что и при растяжении. Предел прочности при сжатии нельзя определить практически, т.к. образец не разрушается, поэтому его принимают равным пределу прочности при растяжении. Характеристики, аналогичные относительному удлинению и относительному сужению при разрыве, при испытании на сжатие также получить невозможно.

при сжатии примерно те же, что и при растяжении. Предел прочности при сжатии нельзя определить практически, т.к. образец не разрушается, поэтому его принимают равным пределу прочности при растяжении. Характеристики, аналогичные относительному удлинению и относительному сужению при разрыве, при испытании на сжатие также получить невозможно.

Хрупкие материалы (чугун, бетон, кирпич и др.) лучше сопротивляются сжатию, чем растяжению и поэтому они применяются для изготовления материалов, работающих на сжатие (к примеру у бетона предел прочности на сжатие раз в 10 больше предела прочности на растяжение). В силу чего хрупкие материалы применяются в основном в сжатых элементах конструкций, поэтому основным видом испытаний хрупких материалов является испытание на сжатие. Поэтому для их расчета на прочность необходимо знать механические характеристики, получаемые при испытании на сжатие.

Для чугуна на диаграмме сжатия (рис.1.30) почти отсутствует прямолинейный участок, т.е. закон Гука выполняется лишь приближенно в начальной стадии нагружения. Разрушение происходит внезапно при максимальной нагрузке  с появлением ряда наклонных трещин, расположенных приблизительно под углом 45о к образующим боковой поверхности образца, т.е. по линиям действия максимальных касательных напряжений (рис.1.31, б). Предел прочности при сжатии определяется по зависимости

с появлением ряда наклонных трещин, расположенных приблизительно под углом 45о к образующим боковой поверхности образца, т.е. по линиям действия максимальных касательных напряжений (рис.1.31, б). Предел прочности при сжатии определяется по зависимости

.

.

Предел прочности чугуна на сжатие превышает предел прочности на растяжение в 4-5 раз и предел прочности на изгиб в 2 раза.

При испытании на сжатие образцов из дерева, имеющего волокнистую структуру, ярко проявляются его анизотропные свойства. Так при сжатии дерева вдоль волокон (рис.2) образец претерпевает небольшие остаточные деформации, могут образовываться поперечные складки и продольные трещины, а разрушение возникает вследствие сдвига одной части образца относительно другой (рис.1.31, д). При сжатии поперек волокон после достижения некоторой нагрузки (рис.1.30) кубик продолжает деформироваться почти без увеличения сжимающей силы, подвергается прессованию (рис.1.31, е) и не всегда можно точно определить нагрузку, соответствующую началу разрушения. Поэтому предел прочности условно определяют при нагрузке, когда образец сжимается на одну треть от своей первоначальной высоты. Так для сухой древесины (с влажностью равной 15% при температуре 20оС) предел прочности на сжатие вдоль и поперек волокон отличается в 8-10 раз. Предел прочности на растяжение больше предела прочности на сжатие примерно в 2 раза.

При расчете конструкций необходимо учитывать особенности сопротивления растяжению и сжатию пластичных и хрупких материалов.

а) в) д)

б) г) е)

Рис.1.31. Характер разрушения различных материалов при сжатии

а - медь; б - чугун; в, г - бетон без и со смазкой торцов;

д, е - дерево вдоль и поперек волокон соответственно

Результаты испытаний на сжатие зависят от условий проведения эксперимента. Практически очень трудно добиться приложения сжимающей силы точно по оси образца. Поэтому образец будет не только сжиматься, но и изгибаться. Чем длиннее образец, тем больше влияние изгиба (попробуйте сжать длинный и тонкий прутик). Для уменьшения влияния изгиба рекомендуется применять образцы, длина которых не более чем в два раза превышает их поперечные размеры. Применение слишком коротких образцов тоже нежелательно. При сжатии образца продольные размеры уменьшаются, а поперечные увеличиваются (по закону Пуассона).

Для пластичного материала (медь) диаграмма сжатия (рис.1.30) до предела текучести совпадает с диаграммой растяжения, однако ярко выраженной площадки текучести не наблюдается. После прохождения стадии текучести происходит быстрое возрастание деформаций, а увеличивающееся поперечное сечение образца становится способным выдержать все большую нагрузку. Образец принимает бочкообразную форму из-за наличия сил трения на торцах (рис.1.31, а) и может быть сплющен в тонкую пластинку без признаков разрушения, иногда даже без образования трещин. Поэтому в процессе испытания обычно определяют только предел пропорциональности

Вопросы для самопроверки

- Для чего необходимо знать механические характеристики материала?

- Какие виды испытаний материалов применяются на практике?

- Какая испытательная техника используется для испытания материалов?

- Какие характерные точки имеет диаграмма растяжения стали?

- Что называется пределом пропорциональности, пределом упругости, пределом текучести и пределом прочности?

- Какое явление называют текучестью?

- Что такое «шейка», в какой точке диаграммы растяжения она образуется?

- Почему полученные при испытаниях механические характеристики носят условный характер?

- В чем различия между упругими и пластичными деформациями?

- Перечислите характеристики прочности?

- Перечислите характеристики пластичности?

- В чем разница между диаграммой растяжения, вычерченной автоматически, и приведенной диаграммой растяжения?

- Сопоставьте диаграммы растяжения и сжатия стали и чугуна. Какие отличия наблюдаются в характере разрушения образцов из этих материалов?

- Что называется пределом пропорциональности, пределом упругости, пределом текучести, пределом прочности?

- Какие деформации называются упругими и какие остаточными? Что называется наклепом, последействием, релаксацией?

- Как определяется работа внешней силы и потенциальная энергия в образце по диаграмме растяжения? В каких случаях эти величины совпадают?

- Дайте определение нормативного (Rн) и расчетного (R) сопротивления и опишите, как они устанавливаются?

- Какая из механических характеристик выбирается в качестве предельного напряжения для пластичных и хрупких материалов?

- В чем различие между предельным и допускаемым напряжениями?

- Что называется относительной продольной и относительной поперечной деформацией? Для чего они определяются?

- Какая разница между условной и истинной диаграммами напряжений?

- Можно ли определить модуль упругости Е по диаграмме растяжения?

- При достижении какого состояния образца на его поверхности появляются линии Чернова (Людерса)?

- Что понимается под наклепом материала?

- На рисунке приведена диаграмма напряжений мягкой стали. Предел прочности соответствует точке:

1) А;

2) В;

3) С;

4) D?

- Образование шейки у образца происходит на участке:

1) АВ;

2) ВС;

3) СD;

4) DE.

- Пластичность

1) способность материала приобретать остаточные пластические неисчезающие деформации;

2) свойство пластических масс при нагревании;

3) способность материала при ковке принимать необходимые формы.

- Пластичность характеризуется:

1) пределом пропорциональности;

2) пределом текучести;

3) коэффициентом остаточного удлинения (  ) и остаточного сужения шейки (

) и остаточного сужения шейки (  ) испытуемого образца.

) испытуемого образца.

- Твердость материала:

1) способность материала к механической обработке;

2) способность материала противодействовать механическому проникновению в него инородных (посторонних) тел;

3) свойства, присущие твердым сплавам и алмазу.

- Характеристики механической прочности:

1) модули упругости Е и G;

2) коэффициент Пуассона;

3) пределы пропорциональности  , упругости

, упругости  , предел текучести

, предел текучести  , предел прочности

, предел прочности  .

.

- Какие механические характеристики материалов вы знаете.

1) коэффициент Пуассона,

2) предел упругости,

3) предел текучести,

4) предел жесткости,

5) предел прочности,

6) предел изогнутости,

7) предел пропорциональности.

- Какие пластические характеристики материалов вы знаете.

1) растянутость,

2) относительное остаточное растяжение,

3) сдвинутость,

4) относительное остаточное сужение.

- Справедлив ли закон Гука за пределом пропорциональности

1) нет

2) да, при наклёпе

3) справедлив за пределом прочности

- Механические характеристики хрупких и пластичных материалов численно отличаются

1) да,

2) одинаковы при сжатии,

3) неодинаковы при нагревании.