Определение производительности щековых дробилок

При выводе формулы производительности чаще всего принимается методика, предложенная профессором Л.Б. Левенсоном, по которой разгрузка материала из выходной щели дробилки происходит только при отходе подвижной щеки и при этом за один оборот вала из дробилки выпадает некоторый объем материала V м3, заключенный в призме высотой h.

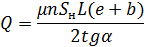

Тогда при n оборотах вала в секунду производительность дробилки в м3/с:

где:  - коэффициент, учитывающий разрыхление материала в объеме призмы, и равный по опытным данным 0,4-0,45.

- коэффициент, учитывающий разрыхление материала в объеме призмы, и равный по опытным данным 0,4-0,45.

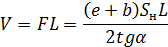

Объем призмы V м3 определяется ее параметрами: высотой h, верхним основанием трапеции, равным  нижним основанием, равным е и длиной L, равной длине камеры дробления.

нижним основанием, равным е и длиной L, равной длине камеры дробления.

Площадь трапеции:

высота:

объем (м3):

Представив объем призмы, вычисленный по формуле, получим окончательно производительность щековых дробилок (м3/с):

Подсчитанная по данной формуле производительность в большинстве случаев значительно отличается от фактической, так как исходные предпосылки не достаточно полно отражают характер процесса в камере дробления щековой дробилки.

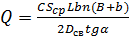

Б.В. Клушанцев предложил определять производительностьщековых дробилок (м3/с)по формуле, в которой дополнительно учитывается некоторые параметры, оказывающие влияние на производительность:

где: С – коэффициент кинематики, равный для дробилок с простым движением 0,84, со сложным движением 1;

- средний (эквивалентный) ход щеки, равный полусумме величин ходов сжатия вверху

- средний (эквивалентный) ход щеки, равный полусумме величин ходов сжатия вверху  и внизу

и внизу  камеры дробления, м; L – длина приемного отверстия, м; b – ширина выходной щели, м; n – число оборотов вала дробилки в секунду; B – ширина приемного отверстия, м; Dсв – средневзвешанный размер кусков в исходном материале, в м; α – угол захвата, град.

камеры дробления, м; L – длина приемного отверстия, м; b – ширина выходной щели, м; n – число оборотов вала дробилки в секунду; B – ширина приемного отверстия, м; Dсв – средневзвешанный размер кусков в исходном материале, в м; α – угол захвата, град.

Для дробилок с шириной приемного отверстия 600 мм и менее величина Dсв принимается равной ширине приемного отверстия В, для дробилок с шириной приемного отверстия 900 мм и более, работающих на «рядовой» горной массе, Dсв равна от 0,3 до 0,4В.

Лабораторная работа №6

Определение угла захвата валковых дробилок

Общие указания

Цель работы

Ознакомиться с основными рабочими органами и конструктивными особенностями валковых дробилок. Получить полное представление об устройстве и работе валковых дробилок. Приобрести навыки в расчете угла захвата валковых дробилок.

Основная часть

Литературный обзор

Основным рабочим органом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Подлежащий дроблению материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и в результате этого дробится.

По конструктивному исполнению валковые дробилки бывают одно-, двух- и четырехвалковые. В последнем случае одна пара валков располагается над другой, т.е. четырехвалковая дробилка может рассматриваться как две двухвалковые дробилки, смонтированные в один корпус.

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетания дробящих поверхностей может быть различным: например, оба валка могут иметь гладкую поверхность, или одна гладкую, другой – рифленую и т.д.

При одинаковым диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Так, если D – диаметр валка, d – диаметр куска материала, то при дроблении пород средней прочности соотношение D/d для гладких валков составляет 17 – 20, для рифленых и зубчатых 2 – 6.

Промышленные валковые дробилки имеют диаметр валка 400-1500 мм и длину, равную 0,4-1,0 диаметра (длина зубчатых валков может быть больше, чем диаметр).

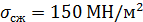

Валковые дробилки применяют для среднего и мелкого дробления материалов в основном средней прочности (до  ) на гладких и рифленых валках и мягких (до

) на гладких и рифленых валках и мягких (до  ) – на зубчатых валках.

) – на зубчатых валках.

В промышленности строительных материалов наиболее распространены двухвалковые дробилки. Такие дробилки особенно удобны для измельчения влажных и вязких материалов (например, глин), так как другие дробильные машины забиваются подобными материалами, а на валковых дробилках могут быть установлены специальные скребки, снимающие налипший материал с поверхности валков.

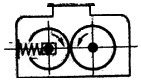

Принципиальная схема двухвалковой дробилки показана на рисунке 1. Валки вращаются навстречу один другому и дробят попавший между ними материал, раздавливая его при этом и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

Рисунок 1 . Принципиальная схема двухвальной дробилки

Подшипники вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валков может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратится в исходное положение.

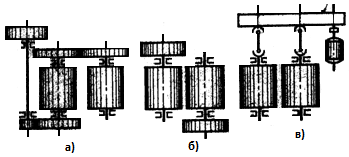

Привод валков осуществляется так, как показано на рисунке 2. От двигателя через клиноременную и шестеренчатую передачи приводится во вращение один валок, другой валок связан с первым шестернями с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рисунок 2, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок стали приводить от электродвигателя (рисунок 2, б) или через редуктор и карданные валы (рисунок 2, в).

Рисунок 2. Кинематические схемы валовых дробилок