Вперед, к безотходному производству

Одна из самых существенных проблем угольных станций — экологическая. Станции обрастают золоотвалами, перерабатывать которые технически сложно и затратно. К примеру, крупнейшая на Урале Рефтинская ГРЭС сжигает в год 10 млн тонн (а в пиковые годы — до 15) высокозольного экибастузского угля, складировать приходится около 5 млн кубометров золы и шлаков. Намывные золоотвалы станции занимают сегодня 990 гектаров и близки к пределу. При существующей технологии золошлакоудаления для жизнедеятельности станции в течение ближайших 25 лет необходим новый полигон площадью не менее 1100 га. Хранилища представляют большую опасность (в них накоплено порядка 120 млн кубометров жидких отходов) изза низкой надежности дамб, они занимают громадные территории, пыль золоотвалов загрязняет воздух и почву, а фильтрационная вода отравляет водоемы. Кроме того, традиционная технология удаления золошлаков завязана на большом количестве воды и электроэнергии. Планы ОГК5 по строительству нового блока мощностью 550 МВт на Рефтинской ГРЭС и элементарный здравый смысл требуют снятия этой проблемы.

Принципиальное решение о реконструкции системы золошлакоудаления на Рефтинской ГРЭС принято. Проект обойдется ОГК5 в 241 млн долларов (кредитные и собственные средства компании в паритетном соотношении), его реализация начнется уже в следующем году, сдача системы в эксплуатацию планируется в 2009м. Предусматривается переход с гидравлического удаления золошлаков на «сухое», разделение на фракции, из которых можно делать строительные материалы. В принципе они годны для дорожного строительства, при производстве тяжелого и ячеистых бетонов, цемента.

Новый проект решает вопрос кардинально: превращает отходы производства в зольношлаковые материалы. Но встает новая проблема: где взять на них заказчика? Пока сухую золу (порядка 4% отходов) покупают у Рефтинской ГРЭС объединение «ТЕПЛИТ» и завод «Бетфор», производящие автоклавные газозолобетонные блоки. Могли бы брать существенно больше и даже выходили с предложением построить дополнительный тракт по сухому золоудалению, говорит директор объединения «ТЕПЛИТ» Владимир Левченко:

— Рефтинская ГРЭС в сутки сжигает около 35 тыс. тонн угля. При этом образуется примерно 4 млн тонн зольных отходов в год, из которых только 164 тыс. тонн используется в производстве строительных материалов. Мы могли бы перерабатывать до 300 тыс. тонн золы в год. В наших планах расширение производства газозолобетонных блоков, анализируем целесообразность строительства завода сухих строительных смесей. Золу, которую мы используем в качестве кремнеземистого компонента, Рефтинская ГРЭС ежедневно выбрасывает в количестве 11 тыс. тонн.

А мы не можем получить и 350 тонн в сутки: установки для сухого отбора золы есть лишь на двух энергоблоках, и они периодически выводятся на профилактику или ремонт. Кроме того, мы начинали работать, приобретая золу по 50 рублей за тонну, сейчас цена ее возросла уже до 320 рублей.

Генеральный директор ОГК5 Анатолий Бушин сказал на сентябрьской пресс-конференции в Екатеринбурге:

— Мы уверены, что реализуем проект реконструкции системы золошлакоудаления на Рефтинской ГРЭС. И мы всячески призываем промышленников и предпринимателей Свердловской области, а также науку проявлять инициативу. Выпуск стройматериалов — вообщето не дело энергетиков. Это другая отрасль, специфические технологии.

Добавим от себя: в странах Евросоюза стройиндустрия использует более половины, а в Германии — до 70% отходов угольных станций.

Зола — проблема не только российских энергетиков. Экологические стандарты Евросоюза заставляют обновить системы золоудаления Балтийской и Эстонской электростанций, завода сланцевого масла АО «Нарвские электростанции». Объявленный эстонской компанией международный тендер на разработку, строительство и ввод в эксплуатацию экологически безопасной системы золоудаления выиграл Инженерный центр энергетики Урала. В центре создано специальное подразделение «Нарва», в рамках проекта обновления системы золоудаления запланировано сооружение пилотной установки мощностью 240 тонн золы в час, которая будет обслуживать два энергоблока Эстонской электростанции. «В системе золоудаления будет использоваться предложенная нами технология сгущения пульпы», — рассказал гендиректор центра Аркадий Егоров.

Эстонская ГРЭС работает на весьма специфическом топливе — сланцах. Тем ценнее будет опыт, наработанный в проекте уральскими инженерами. Особенно учитывая, что российские угольные станции ориентированы в основном на необогащенные марки топлива, существенно отличающиеся по составу (каждая шахта выдает нагора свой уголек).

Разумеется, сжигать газ и мазут проще и экологически безопаснее. Однако современные технологии использования угля позволяют свести вредные воздействия к минимуму. Эти технологии недешевы, они требуют дополнительных финансовых вложений. Но и выгода в национальном масштабе очевидна: продажа газа на экспорт приносит большие деньги, а переработка его в химическую продукцию или использование в производстве меди, цемента, кирпича гораздо эффективнее сжигания.

Дефицит газа будет все больше, а цена его — все выше: он объявлен стратегическим для России товаром, геополитическим ресурсом, определяющим место страны в мире. Добыча падает, а внутреннее потребление и экспорт растут. Хотим мы того или нет, к другим видам топлива переходить придется. И в первую очередь — к углю.

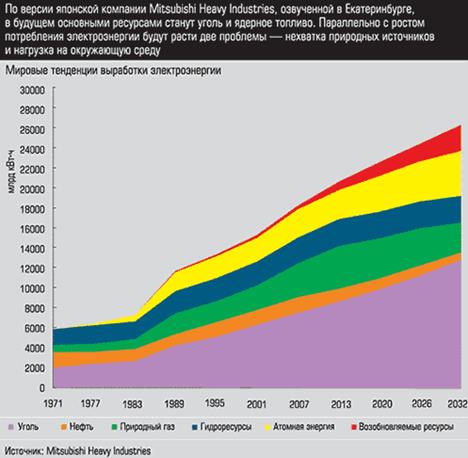

| График 1. В будущем основными ресурсами станут уголь и ядерное топливо |

|

| График 2. В результате реализации инвестпроектов к 2011 году мощность ОГК-1 увеличится на 2320 МВт | График 3. Инвестиционная программа ОГК-1 — составная часть стратегии управления мощностями |

|  |

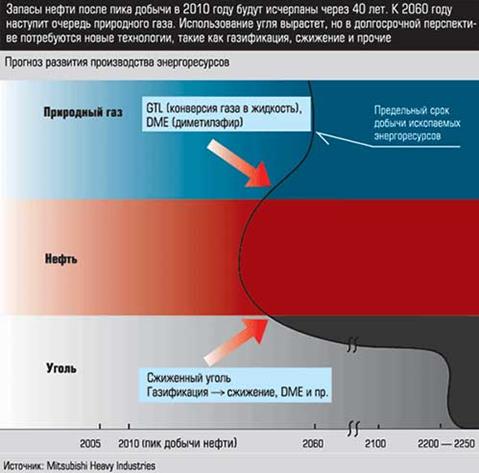

| График 4. Запасы нефти после пика добычи в 2010 году будут исчерпаны через 40 лет. К 2060 году наступит очередь природного газа. Использование угля вырастет, но в долгосрочной перспективе потребуются новые технологии, такие как газификация, сжижение и прочие |

|